La necessità principale di un forno di essiccazione ad aria forzata è immobilizzare i componenti attivi. Utilizzando la circolazione forzata di aria calda a circa 105°C, il forno garantisce una rapida rimozione del solvente e un riscaldamento uniforme del caolino impregnato. Questa azione meccanica è strettamente necessaria per impedire la migrazione o la ridistribuzione dei sali metallici disciolti, che si verifica inevitabilmente durante i metodi di essiccazione naturale più lenti.

Concetto chiave Il successo di un catalizzatore impregnato dipende da dove si trovano i metalli attivi sul supporto. L'essiccazione ad aria forzata è un metodo per "bloccare" questi componenti nel loro stato iniziale, impedendo alle forze capillari di spostarli prima che si solidifichino.

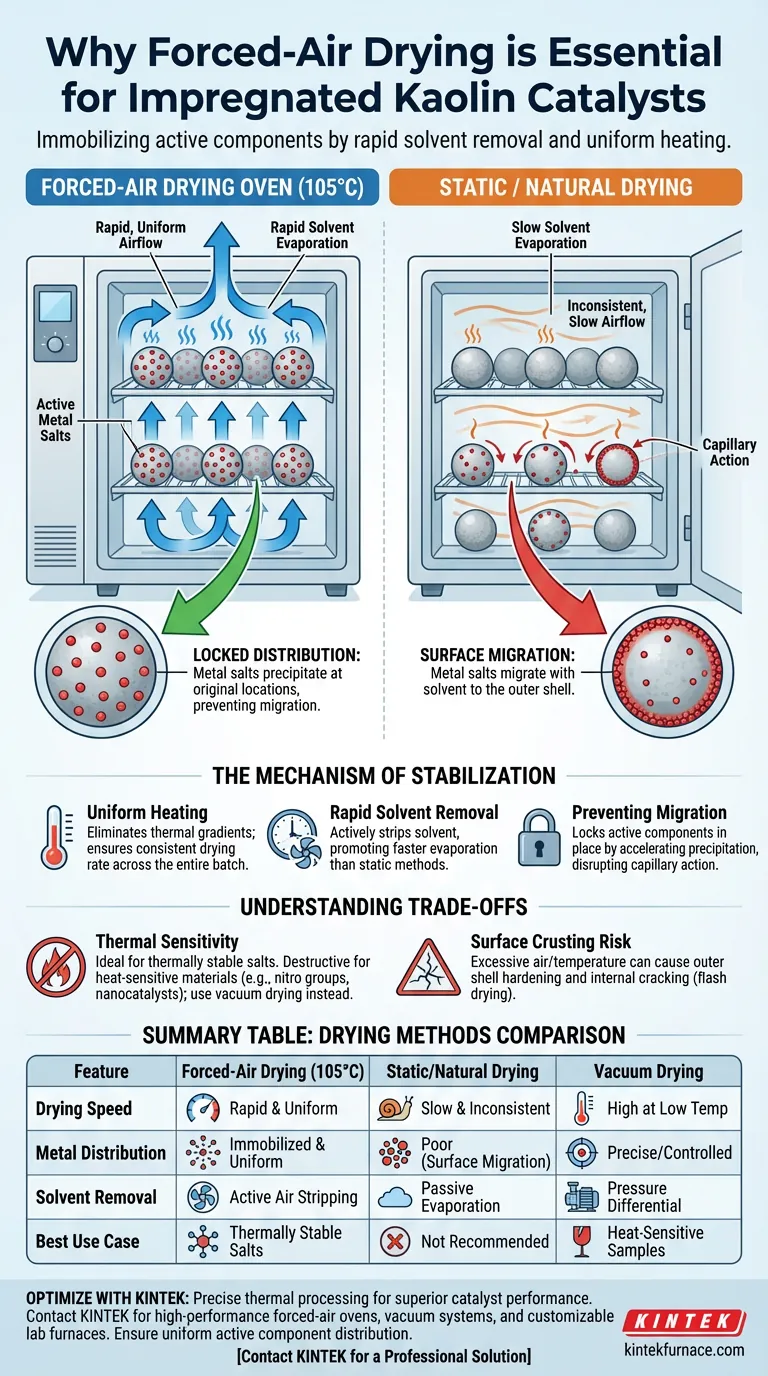

Il Meccanismo di Stabilizzazione

Riscaldamento Uniforme Tramite Circolazione

Negli ambienti di essiccazione statica, la distribuzione del calore può essere incoerente, portando a "punti caldi" e "punti freddi".

La circolazione forzata dell'aria elimina questi gradienti termici. Assicura che ogni particella del supporto di caolino sperimenti la stessa temperatura contemporaneamente, ottenendo una velocità di essiccazione costante in tutto il lotto.

Rapida Rimozione del Solvente

La velocità è un requisito funzionale, non solo un risparmio di tempo.

Il flusso d'aria forzato rimuove attivamente il solvente evaporato dalla superficie del catalizzatore. Ciò favorisce una velocità di evaporazione più rapida rispetto ai forni statici, essenziale per la precipitazione immediata dei principi attivi.

Prevenire la Migrazione dei Componenti

Il Rischio dell'Azione Capillare

Quando un catalizzatore si asciuga lentamente, il solvente si sposta dall'interno del poro alla superficie esterna tramite azione capillare.

Se l'essiccazione è troppo lenta (come nell'essiccazione naturale), il solvente trascina con sé i sali metallici disciolti. Ciò fa sì che i componenti attivi si accumulino sul guscio esterno del catalizzatore anziché rimanere uniformemente distribuiti nei pori.

Bloccare la Distribuzione

Il metodo ad aria forzata rimuove il solvente abbastanza velocemente da interrompere questo processo di migrazione.

Accelerando l'evaporazione, i sali metallici raggiungono la sovrasaturazione e precipitano rapidamente nelle loro posizioni originali. Ciò preserva lo stato di distribuzione iniziale sulla superficie del supporto, garantendo che il catalizzatore finale si comporti in modo prevedibile.

Comprendere i Compromessi

Vincoli di Sensibilità Termica

Mentre l'essiccazione ad aria forzata a 105°C è ideale per i sali metallici termicamente stabili, è distruttiva per i materiali sensibili al calore.

Se il tuo catalizzatore contiene gruppi funzionali organici (come gruppi nitro) o nanocatalizzatori ad alta attività inclini all'ossidazione, l'essiccazione ad aria forzata può causare decomposizione prematura. In questi casi specifici, l'essiccazione sotto vuoto a temperature più basse è l'alternativa richiesta.

Il Rischio di Formazione di Croste Superficiali

C'è un equilibrio tra "essiccazione rapida" e "flash drying".

Se la velocità dell'aria o la temperatura sono eccessivamente elevate, la superficie esterna del catalizzatore può asciugarsi e indurirsi prima dell'interno. Ciò può intrappolare l'umidità all'interno o causare crepe fisiche, danneggiando potenzialmente la struttura porosa del supporto di caolino.

Fare la Scelta Giusta per il Tuo Obiettivo

- Se il tuo obiettivo principale è una distribuzione uniforme dei metalli: Utilizza un forno ad aria forzata per prevenire la migrazione e l'agglomerazione dei sali durante l'evaporazione del solvente.

- Se il tuo obiettivo principale è preservare strutture sensibili al calore: Evita l'aria forzata; opta per l'essiccazione sotto vuoto per rimuovere i solventi a temperature più basse senza ossidazione.

- Se il tuo obiettivo principale è l'integrità meccanica: Assicurati che la velocità di essiccazione sia sufficientemente controllata per evitare che la rapida vaporizzazione provochi crepe nelle compresse del catalizzatore.

Il forno ad aria forzata non è semplicemente uno strumento per la rimozione dell'umidità; è un dispositivo di controllo utilizzato per bloccare in posizione la geometria attiva del catalizzatore.

Tabella Riassuntiva:

| Caratteristica | Essiccazione ad Aria Forzata (105°C) | Essiccazione Statica/Naturale | Essiccazione Sotto Vuoto |

|---|---|---|---|

| Velocità di Essiccazione | Rapida e Uniforme | Lenta e Incoerente | Alta a Bassa Temperatura |

| Distribuzione dei Metalli | Immobilizzata e Uniforme | Scarsa (Migrazione Superficiale) | Precisa/Controllata |

| Rimozione del Solvente | Stripping Attivo dell'Aria | Evaporazione Passiva | Differenziale di Pressione |

| Caso d'Uso Migliore | Sali Termicamente Stabili | Non Raccomandato | Campioni Sensibili al Calore |

Ottimizza la Tua Produzione di Catalizzatori con KINTEK

Un'elaborazione termica precisa è la chiave per bloccare le prestazioni del catalizzatore. Supportata da R&S e produzione esperte, KINTEK offre forni ad aria forzata ad alte prestazioni, sistemi sottovuoto e forni da laboratorio personalizzabili, inclusi sistemi a muffola, a tubo e rotativi, adattati alle tue esigenze di ricerca uniche. Assicura una distribuzione uniforme dei componenti attivi e una superiore integrità meccanica per i tuoi supporti di caolino oggi stesso.

Contatta KINTEK per una Soluzione Professionale

Guida Visiva

Riferimenti

- Luqman Buchori, Ndaru Okvitarini. Preparation of KI/KIO3/Methoxide Kaolin Catalyst and Performance Test of Catalysis in Biodiesel Production. DOI: 10.26554/sti.2024.9.2.359-370

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola da 1200℃ per laboratorio

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno di sinterizzazione della porcellana dentale sottovuoto per laboratori odontotecnici

Domande frequenti

- Qual è la funzione di un forno da laboratorio nella lavorazione dello ZnO? Ottimizzare l'essiccazione del precursore e prevenire l'agglomerazione

- Qual è la necessità tecnica di sigillare fiale di quarzo a 10^-5 mbar per il CVT? Garantire la purezza dei cristalli

- Quali sono le considerazioni sul consumo energetico nella scelta tra forni di sgrassaggio (debinding) separati o combinati? Ottimizza l'efficienza del tuo processo

- Qual è il ruolo del gas argon ad alta purezza nella produzione di polvere di magnesio ultrafine? Controllo della dimensione e della purezza delle particelle

- Come interagiscono i sistemi di sputtering e i processi di lift-off? Padroneggia la fabbricazione di micro-dispositivi per misurazioni ST-FMR

- Quali sono i vantaggi dell'utilizzo di semi monocristallini orientati per ZnGeP2? Ottenere precisione nella crescita di cristalli ottici

- Quali sono i due fenomeni chiave essenziali per comprendere il riscaldamento a induzione? Padroneggia i principi fondamentali

- Qual è il significato di un'alta pressione di base nel vuoto nella sputtering di MoS2? Garantire purezza e stechiometria del film