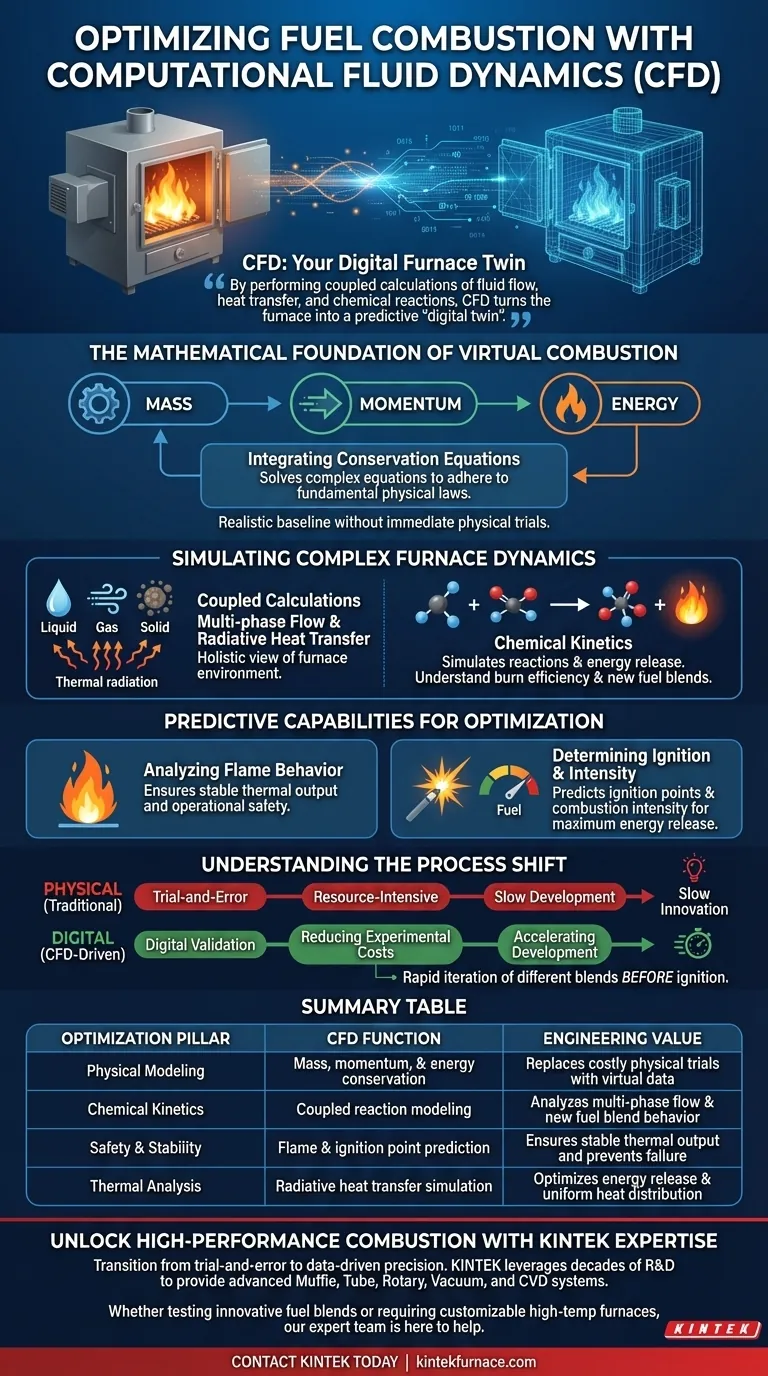

Il software di simulazione a fluidodinamica computazionale (CFD) ottimizza la combustione creando un ambiente virtuale che integra complesse leggi fisiche per modellare il comportamento della fornace. Risolve le equazioni di conservazione per massa, quantità di moto ed energia per simulare accuratamente come il carburante brucia, fluisce e trasferisce calore prima che avvenga qualsiasi test fisico.

Eseguendo calcoli accoppiati di flusso dei fluidi, trasferimento di calore e reazioni chimiche, la CFD trasforma la fornace in un "gemello digitale" predittivo. Ciò consente agli ingegneri di prevedere comportamenti critici come la stabilità della fiamma e i punti di accensione, riducendo drasticamente i costi sperimentali e accelerando l'implementazione di nuove miscele di carburante.

Le basi matematiche della combustione virtuale

Integrazione delle equazioni di conservazione

Nella sua essenza, la CFD si basa sulla risoluzione di complesse equazioni di conservazione.

Queste equazioni tengono conto della conservazione di massa, quantità di moto ed energia all'interno del sistema.

Questo rigore matematico garantisce che la simulazione aderisca alle leggi fisiche fondamentali, fornendo una base realistica per l'ottimizzazione senza la necessità di prove fisiche immediate.

Simulazione di complesse dinamiche di fornace

Calcoli accoppiati

La combustione non riguarda solo il fuoco; coinvolge molteplici fenomeni fisici interagenti.

La CFD esegue calcoli accoppiati che collegano diversi fenomeni contemporaneamente.

Ciò include la modellazione del flusso multifase (come interagiscono solidi, liquidi e gas) insieme al trasferimento di calore radiativo per creare una visione olistica dell'ambiente della fornace.

Cinetica chimica

Oltre al flusso e al calore, la CFD modella le effettive reazioni chimiche che si verificano nella fornace.

Simula la cinetica chimica per comprendere come le molecole di carburante si scompongono e rilasciano energia.

Questo livello di dettaglio è essenziale per comprendere l'efficienza della combustione e le interazioni all'interno di diverse miscele di carburante.

Capacità predittive per l'ottimizzazione

Analisi del comportamento della fiamma

Gli ingegneri utilizzano queste simulazioni per prevedere la stabilità della fiamma in varie condizioni.

Garantire una fiamma stabile è fondamentale per un'uscita termica costante e la sicurezza operativa.

Determinazione dell'accensione e dell'intensità

La CFD consente la previsione precisa dei punti di accensione.

Prevede inoltre l'intensità della combustione, aiutando gli ingegneri a ottimizzare il processo per il massimo rilascio di energia.

Questi dati aiutano a regolare i parametri per evitare inefficienze o condizioni instabili pericolose prima ancora che il carburante venga acceso.

Comprendere il cambiamento di processo

Dal fisico al digitale

L'ottimizzazione tradizionale si basa pesantemente su tentativi ed errori, che richiedono molte risorse.

La CFD cambia questo paradigma validando concetti digitalmente, in particolare riducendo i costi sperimentali.

Accelerazione dello sviluppo

Il software è particolarmente prezioso quando si testano nuove combinazioni di carburante.

Accellera il ciclo di sviluppo consentendo una rapida iterazione di diverse miscele, prevedendo le loro prestazioni prima dell'accensione effettiva.

Fare la scelta giusta per il tuo obiettivo

- Se il tuo obiettivo principale è la riduzione dei costi: Utilizza la CFD per identificare virtualmente le miscele di carburante più promettenti, riducendo al minimo il numero di costosi test fisici sulla fornace richiesti.

- Se il tuo obiettivo principale è l'innovazione rapida: Sfrutta la modellazione della cinetica chimica per iterare rapidamente su complesse nuove combinazioni di carburante che sarebbero troppo lente da sviluppare solo attraverso la sperimentazione fisica.

La CFD trasforma l'ottimizzazione della combustione da un costoso processo sperimentale a una disciplina ingegneristica predittiva e basata sui dati.

Tabella riassuntiva:

| Pilastro di ottimizzazione | Funzione CFD | Valore ingegneristico |

|---|---|---|

| Modellazione fisica | Conservazione di massa, quantità di moto ed energia | Sostituisce costose prove fisiche con dati virtuali |

| Cinetica chimica | Modellazione di reazioni accoppiate | Analizza il flusso multifase e il comportamento di nuove miscele di carburante |

| Sicurezza e stabilità | Previsione della fiamma e del punto di accensione | Garantisce un'uscita termica stabile e previene guasti |

| Analisi termica | Simulazione del trasferimento di calore radiativo | Ottimizza il rilascio di energia e la distribuzione uniforme del calore |

Sblocca la combustione ad alte prestazioni con l'esperienza KINTEK

Passa da tentativi ed errori a una precisione basata sui dati. KINTEK sfrutta decenni di eccellenza in R&S e produzione per fornire sistemi avanzati Muffle, Tube, Rotary, Vacuum e CVD progettati per i processi termici più esigenti.

Sia che tu stia testando miscele di carburante innovative o che richieda una fornace ad alta temperatura personalizzabile per esigenze di ricerca uniche, il nostro team di esperti è qui per aiutarti a ottimizzare i tuoi risultati.

Contatta KINTEK Oggi per scoprire come le nostre fornaci da laboratorio ad alte prestazioni e le nostre intuizioni tecniche possono accelerare il tuo percorso verso l'innovazione.

Guida Visiva

Riferimenti

- Garikai T. Marangwanda, Daniel M. Madyira. Evaluating Combustion Ignition, Burnout, Stability, and Intensity of Coal–Biomass Blends Within a Drop Tube Furnace Through Modelling. DOI: 10.3390/en18061322

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

Domande frequenti

- Come migliora il trattamento termico le proprietà meccaniche dei rivestimenti AZO e ZnO? Aumenta la durata e la durezza

- Qual è lo scopo tecnico dell'essiccazione dei precursori NaNbO3:Pr3+ a 60 °C? Ottimizza la sintesi delle tue polveri

- Come contribuisce un forno a resistenza alla preparazione dell'interfaccia bimetallica Al/Cu? Expert Thermal Solutions

- Perché la distillazione sotto vuoto è preferita per la rimozione dell'etanolo dal biodiesel? Proteggi la qualità del carburante con l'elaborazione a bassa temperatura

- Cos'è la tempra, e quando viene utilizzata? Ottimizzare la tenacità e la durabilità dei metalli

- Qual è la necessità della DRIFTS in situ nell'ossidazione della formaldeide? Svelare i meccanismi delle reazioni catalitiche in tempo reale

- Perché è necessario un esperimento di controllo in bianco senza campione? Garantire l'accuratezza nella misurazione della scaglia di ossido

- Quali sono i principali vantaggi di processo nell'utilizzo di un forno a tunnel continuo ad alta temperatura per la brasatura di tubi di rame?