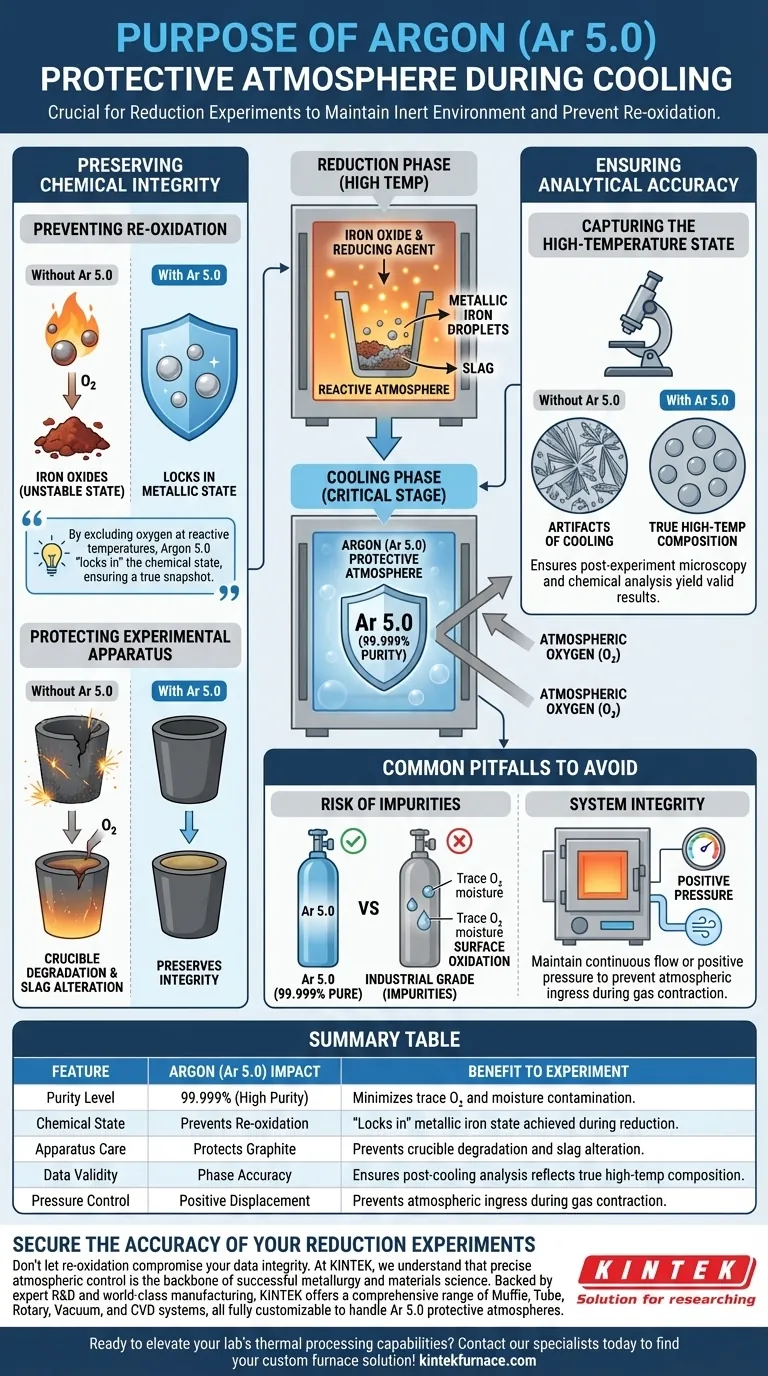

Lo scopo principale dell'utilizzo di un'atmosfera protettiva di Argon (Ar 5.0) durante la fase di raffreddamento è mantenere un ambiente rigorosamente inerte che crei una barriera contro l'ossigeno atmosferico. Ciò impedisce alle goccioline di ferro metallico appena formate di ri-ossidarsi, il che altrimenti annullerebbe la riduzione chimica ottenuta durante l'esperimento.

Escludendo l'ossigeno mentre il campione rimane a temperature reattive, l'Argon 5.0 "blocca" lo stato chimico del materiale. Ciò garantisce che il campione solido che si analizza sia una vera istantanea del processo di riduzione ad alta temperatura, piuttosto che un artefatto delle condizioni di raffreddamento.

Preservare l'integrità chimica

Per comprendere la necessità dell'Argon 5.0, si deve riconoscere che l'attività chimica non si arresta immediatamente quando gli elementi riscaldanti vengono spenti.

Prevenire la ri-ossidazione

Durante la fase di riduzione, si spende energia per convertire gli ossidi di ferro in ferro metallico. Questo nuovo stato metallico è altamente instabile in presenza di ossigeno, specialmente ad alte temperature.

Senza un'atmosfera protettiva di Argon, l'ossigeno atmosferico reagirebbe aggressivamente con le goccioline di metallo calde. Questa reazione fa sì che il ferro ritorni allo stato di ossido, rendendo inesatti i dati sulla tua efficienza di riduzione.

Proteggere l'apparato sperimentale

I benefici di un'atmosfera inerte vanno oltre il campione stesso e si estendono all'attrezzatura che lo contiene.

I crogioli di grafite, comunemente utilizzati in questi esperimenti, sono altamente suscettibili all'ossidazione. Se esposti all'aria mentre sono caldi, la grafite reagirà con l'ossigeno e si degraderà rapidamente.

Inoltre, la composizione residua della scoria può essere alterata dall'esposizione all'aria. L'Argon previene queste reazioni secondarie, preservando l'integrità sia del recipiente di contenimento che della chimica della scoria.

Garantire l'accuratezza analitica

L'obiettivo finale di un esperimento di riduzione è solitamente quello di analizzare la composizione delle fasi per comprendere cosa è accaduto alle temperature di picco.

Catturare lo stato ad alta temperatura

Hai bisogno che i tuoi campioni solidi rappresentino accuratamente la composizione delle fasi così come esisteva alla fine della fase ad alta temperatura.

Se il campione reagisce con l'aria durante il raffreddamento, potrebbero formarsi nuove fasi chimiche che non esistevano durante l'esperimento effettivo. L'uso di Argon ad alta purezza (99,999%) elimina queste variabili, garantendo che la tua microscopia post-esperimento e l'analisi chimica producano risultati validi.

Errori comuni da evitare

Sebbene l'uso di Argon 5.0 sia lo standard per dati di alta qualità, ci sono sfumature operative che possono comprometterne l'efficacia.

Il rischio di impurità

Non tutto l'Argon è uguale. La designazione specifica Ar 5.0 indica una purezza del 99,999%.

L'uso di Argon di qualità inferiore (come quello industriale) può introdurre tracce di ossigeno o umidità. Anche queste piccole impurità possono essere sufficienti a causare ossidazione superficiale sulle goccioline metalliche o alterare le fasi sensibili della scoria, compromettendo la precisione dei tuoi dati.

Integrità del sistema

Pompare Argon nella camera è efficace solo se il sistema è sigillato contro le infiltrazioni.

Una svista comune è il mancato mantenimento di una pressione positiva durante il ciclo di raffreddamento. Man mano che il gas all'interno del forno si raffredda, si contrae; senza un flusso continuo o una pressione positiva di Argon, il sistema potrebbe aspirare aria esterna, vanificando l'atmosfera protettiva.

Fare la scelta giusta per il tuo obiettivo

La decisione di utilizzare Argon ad alta purezza è in definitiva una decisione sulla fedeltà dei dati.

- Se il tuo obiettivo principale è un'analisi accurata delle fasi: devi utilizzare Ar 5.0 per prevenire la ri-ossidazione e garantire che la microstruttura rifletta lo stato ad alta temperatura.

- Se il tuo obiettivo principale è la longevità dell'attrezzatura: mantenere il flusso di Argon fino a quando il sistema non è ben al di sotto delle temperature reattive è fondamentale per prevenire il degrado del crogiolo di grafite.

Un'atmosfera protettiva ad alta purezza non è solo una misura di sicurezza; è un requisito fondamentale per convalidare il successo del tuo processo di riduzione.

Tabella riassuntiva:

| Caratteristica | Impatto dell'Argon (Ar 5.0) | Beneficio per l'esperimento |

|---|---|---|

| Livello di purezza | 99,999% (Alta purezza) | Minimizza la contaminazione da tracce di ossigeno e umidità. |

| Stato chimico | Previene la ri-ossidazione | "Blocca" lo stato del ferro metallico raggiunto durante la riduzione. |

| Cura dell'apparato | Protegge la grafite | Previene il degrado del crogiolo e l'alterazione della scoria ad alte temperature. |

| Validità dei dati | Accuratezza delle fasi | Garantisce che l'analisi post-raffreddamento rifletta la vera composizione ad alta temperatura. |

| Controllo della pressione | Spostamento positivo | Previene l'ingresso atmosferico durante la contrazione del gas. |

Garantisci l'accuratezza dei tuoi esperimenti di riduzione

Non lasciare che la ri-ossidazione comprometta l'integrità dei tuoi dati. Presso KINTEK, comprendiamo che un controllo atmosferico preciso è la spina dorsale della metallurgia e della scienza dei materiali di successo.

Supportato da R&S esperti e produzione di livello mondiale, KINTEK offre una gamma completa di sistemi Muffle, a tubo, rotativi, sottovuoto e CVD, oltre ad altri forni ad alta temperatura da laboratorio. Tutti i nostri sistemi sono completamente personalizzabili per gestire atmosfere protettive Ar 5.0, garantendo che i tuoi processi di riduzione ad alta purezza rimangano incontaminati dall'inizio alla fine.

Pronto a migliorare le capacità di elaborazione termica del tuo laboratorio? Contatta i nostri specialisti oggi stesso per trovare la tua soluzione di forno personalizzata!

Guida Visiva

Riferimenti

- M. A. Levchenko, Olena Volkova. Reduction of Liquid Steelmaking Slag Using Hydrogen Gas as a Reductant. DOI: 10.3390/met15090984

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Perché viene utilizzato un recipiente di riscaldamento sigillato con un processo di riscaldamento a gradini per infiltrare lo zolfo? Massimizzare le prestazioni della batteria Li-S

- Perché le capsule di sublimazione VTD richiedono design specializzati per il perovskite? Ottenere un'uniformità e una stabilità precise del film

- Perché il controllo della temperatura a gradini su una piastra riscaldante da laboratorio è necessario per asciugare gli strati attivi dei sensori? Aumenta la precisione

- Perché la tecnica di fusione-diffusione viene impiegata a 155 °C per i catodi compositi di zolfo? Padronanza della precisa infiltrazione

- Perché l'isolamento termico viene applicato ai componenti cilindrici nei test di stress termico? Migliorare la precisione del calcolo

- Perché viene introdotto azoto di grado industriale durante il processo di pirolisi del biochar? Garantire sicurezza e qualità

- Come influisce il controllo preciso della temperatura sugli ibridi MoS2/rGO? Padronanza della morfologia delle nanofogli

- Quali condizioni di processo fondamentali fornisce un forno ad alta temperatura da laboratorio? Ottimizzare i risultati della polimerizzazione delle geopolimeri