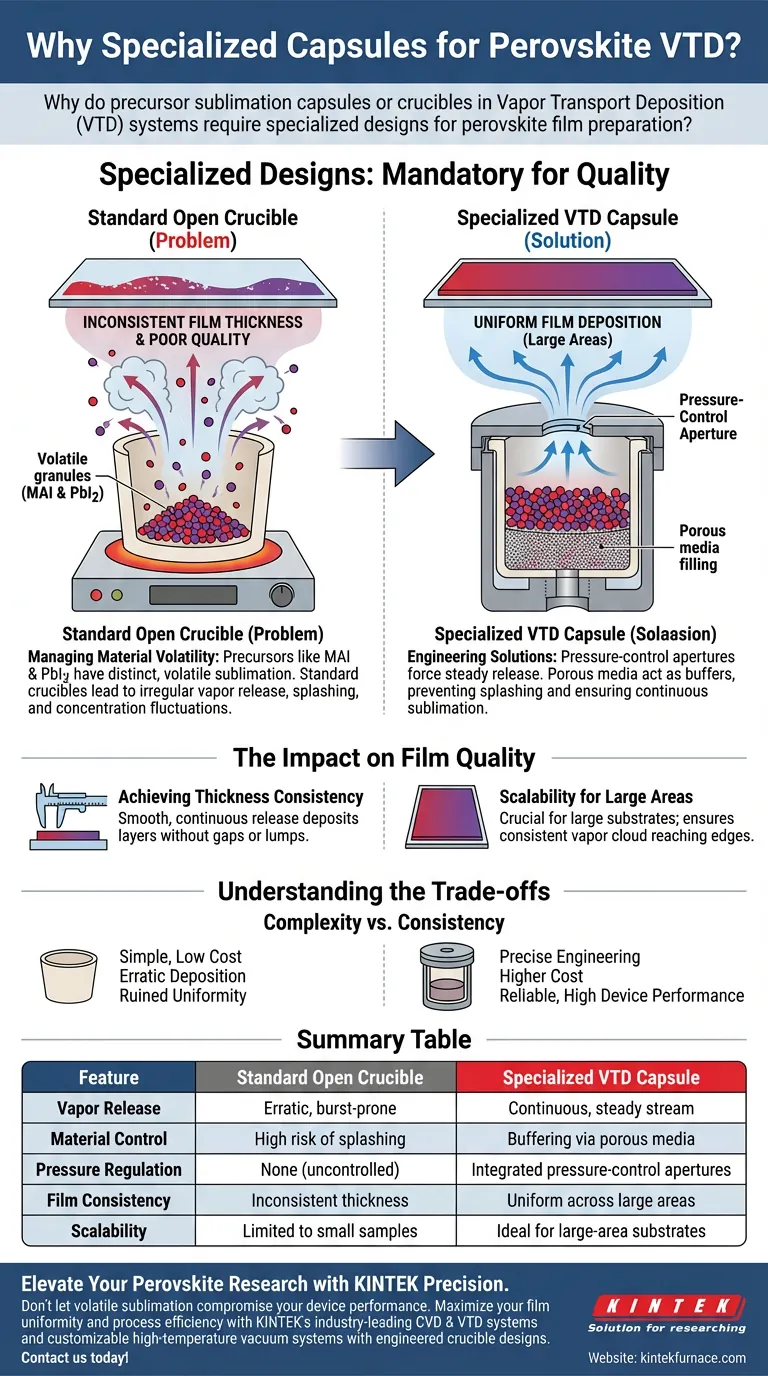

I design specializzati per le capsule di sublimazione sono obbligatori perché i precursori del perovskite come il metilammonio ioduro (MAI) e il piombo ioduro (PbI2) possiedono caratteristiche di sublimazione distinte e spesso volatili. Senza questi vincoli fisici ingegnerizzati, il processo di riscaldamento provoca un rilascio di vapore erratico, portando a uno spessore del film incoerente e a una scarsa qualità sul substrato.

Concetto chiave I crogioli aperti standard non possono mantenere il flusso di vapore stabile richiesto per la deposizione di trasporto a vapore (VTD) di alta qualità. I design specializzati utilizzano meccanismi come aperture di controllo della pressione e mezzi porosi per trasformare la sublimazione volatile del precursore in un flusso continuo e stabile, garantendo una deposizione uniforme del film su ampie aree.

Gestire la volatilità dei materiali

L'instabilità dei precursori del perovskite

Nei sistemi VTD, i materiali utilizzati per creare film di perovskite—in particolare MAI e PbI2—non sublimano da soli a velocità perfettamente uniformi.

Quando riscaldati, questi precursori sono inclini a cambiamenti fisici improvvisi. Ciò può manifestarsi come schizzi o picchi imprevedibili nella concentrazione di vapore.

Il rischio di rilascio incontrollato

Se il vapore viene rilasciato direttamente da un contenitore standard, il flusso nel gas di trasporto diventa erratico.

Questa turbolenza crea fluttuazioni di concentrazione, il che significa che la quantità di materiale che si deposita sul substrato varia di momento in momento.

Le soluzioni ingegneristiche

Aperture di controllo della pressione

Per contrastare la volatilità, le capsule specializzate sono spesso dotate di aperture di controllo della pressione.

Queste sono aperture ristrette che limitano fisicamente la velocità con cui il vapore può fuoriuscire. Ciò crea una piccola contropressione, costringendo il vapore a uscire a una velocità costante e controllata piuttosto che a raffiche variabili.

Riempimenti con mezzi porosi

Un altro elemento critico del design è l'inclusione di mezzi porosi all'interno del crogiolo.

Questi materiali agiscono come un tampone o una spugna fisica. Impediscono agli precursori di schizzare durante il riscaldamento e aiutano a regolarizzare l'area superficiale di sublimazione, contribuendo a un profilo di rilascio continuo.

L'impatto sulla qualità del film

Ottenere la consistenza dello spessore

L'obiettivo finale della stabilizzazione del flusso di vapore è garantire che lo spessore del film sia identico su tutto il substrato.

Smussando il rilascio dei precursori, il sistema VTD deposita strati senza lacune o grumi.

Scalabilità per grandi aree

Questo controllo diventa critico quando si lavora con substrati di grandi dimensioni.

Su una superficie ampia, anche lievi fluttuazioni nella concentrazione di vapore provocano difetti visibili. Le capsule specializzate garantiscono che la "nuvola" di vapore che raggiunge i bordi lontani del substrato sia coerente quanto il vapore al centro.

Comprendere i compromessi

Complessità vs. Coerenza

Il compromesso principale nella progettazione VTD è la maggiore complessità dell'hardware rispetto alla qualità dell'output.

L'uso di crogioli semplici e aperti consente un caricamento più facile e costi di attrezzatura inferiori, ma porta inevitabilmente a tassi di deposizione erratici.

Il costo della semplicità

Rinunciare a design specializzati comporta schizzi improvvisi, che rovinano l'uniformità del film.

Sebbene le capsule specializzate richiedano un'ingegneria più precisa, sono l'unico metodo affidabile per prevenire le fluttuazioni di concentrazione che compromettono le prestazioni del dispositivo.

Fare la scelta giusta per il tuo obiettivo

Per determinare la necessità di questi design per la tua applicazione specifica, considera quanto segue:

- Se il tuo obiettivo principale è la produzione su larga scala: devi utilizzare capsule con aperture di controllo della pressione per garantire l'uniformità su tutta la larghezza del substrato.

- Se il tuo obiettivo principale è prevenire lo spreco di materiale: dovresti dare priorità ai design con riempimenti di mezzi porosi per prevenire gli schizzi e garantire che ogni grammo di precursore venga sublimato in modo efficiente.

Nei sistemi VTD, la stabilità del tuo hardware detta direttamente l'uniformità del tuo film.

Tabella riassuntiva:

| Caratteristica | Crogiolo Aperto Standard | Capsula VTD Specializzata |

|---|---|---|

| Rilascio del Vapore | Erratico, incline a raffiche | Flusso continuo e stabile |

| Controllo del Materiale | Alto rischio di schizzi | Tamponamento tramite mezzi porosi |

| Regolazione della Pressione | Nessuna (incontrollata) | Aperture di controllo della pressione integrate |

| Consistenza del Film | Spessore incoerente | Uniforme su grandi aree |

| Scalabilità | Limitata a piccoli campioni | Ideale per substrati di grandi dimensioni |

Eleva la tua ricerca sul perovskite con la precisione KINTEK

Non lasciare che la sublimazione volatile comprometta le prestazioni del tuo dispositivo. KINTEK fornisce sistemi CVD e VTD leader del settore, supportati da R&D esperta e produzione specializzata. Che tu abbia bisogno di forni a muffola standard o di sistemi sottovuoto ad alta temperatura personalizzabili con design di crogioli ingegnerizzati, il nostro team è pronto a supportare le tue esigenze di materiali uniche.

Massimizza l'uniformità del tuo film e l'efficienza del processo: contatta KINTEK oggi stesso per discutere le tue esigenze di attrezzature di laboratorio specializzate!

Guida Visiva

Riferimenti

- Dachang Liu. Vapor Transport Deposition Technology for Perovskite Films. DOI: 10.1002/admi.202500064

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Perché il controllo della temperatura e della pressione sono critici per i fogli di elettrodi V-NbOPO4@rGO? Ottimizza le prestazioni della tua batteria

- Quale ruolo svolge un forno ad arco imaging nella sintesi di NaMgPO4:Eu? Scoperta rapida di fasi e isolamento dell'olivina

- Qual è la funzione specifica di idrogeno ed elio nella fusione del vetro di quarzo? Ottimizza i tuoi processi ad alta temperatura

- Perché la diffrazione a raggi X (XRD) è necessaria per la sintesi del litio ferro fosfato? Garanzia di purezza di fase e struttura

- Perché viene utilizzato un forno di essiccazione da laboratorio per l'estrazione dell'olio di semi di cotone? Ottieni la massima resa e precisione

- Perché utilizzare un bagno d'olio riscaldato di precisione per l'AP-SCVD? Padroneggiare la pressione di vapore del precursore per la precisione dei film sottili

- Come fanno i forni elettrici controllati da microprocessore a garantire l'omogeneità della lega Se80In5Te6Sb9?

- Quali funzioni svolgono gli stampi in grafite ad alta resistenza durante l'SPS? Aumenta l'efficienza e la precisione nell'unione dei materiali