L'azoto di grado industriale funge da barriera isolante critica durante tutto il processo di produzione del biochar. Il suo scopo principale è quello di spostare l'aria atmosferica normale all'interno del forno, creando un ambiente privo di ossigeno che impedisce alla biomassa grezza di accendersi e bruciare fino a diventare cenere.

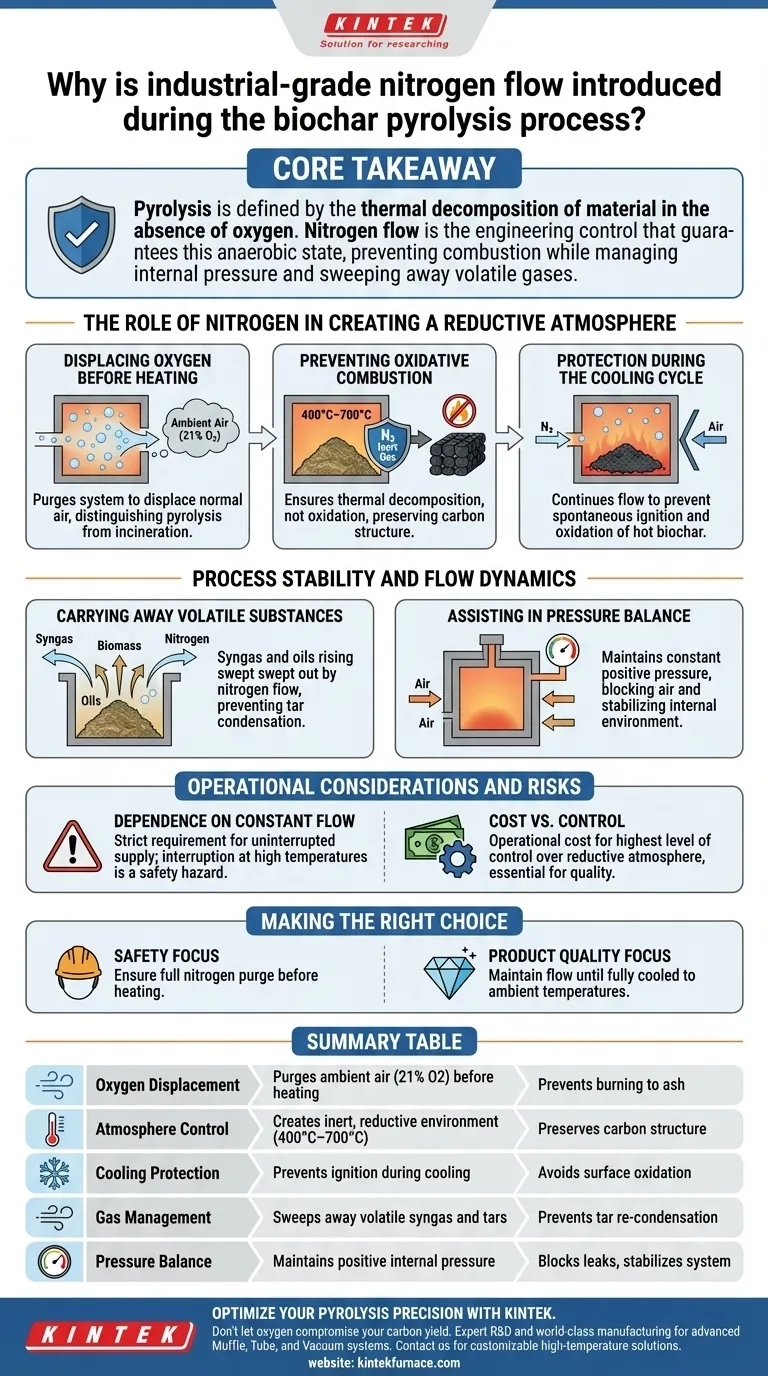

Concetto chiave La pirolisi è definita dalla decomposizione termica del materiale in assenza di ossigeno. Il flusso di azoto è il controllo ingegneristico che garantisce questo stato anaerobico, prevenendo la combustione e gestendo la pressione interna e spazzando via i gas volatili.

Il ruolo dell'azoto nella creazione di un'atmosfera riducente

Spostamento dell'ossigeno prima del riscaldamento

Prima ancora che gli elementi riscaldanti vengano attivati, l'azoto viene pompato nel forno per spurgare il sistema.

Questo lavaggio iniziale spinge fuori l'aria ambiente, che contiene circa il 21% di ossigeno. La rimozione di questo ossigeno è il passo fondamentale che distingue la pirolisi dalla semplice incenerimento.

Prevenzione della combustione ossidativa

Se la biomassa viene riscaldata a temperature di pirolisi (spesso 400°C–700°C) in presenza di ossigeno, combustirà.

L'azoto funge da gas protettivo inerte, assicurando che il materiale subisca decomposizione termica piuttosto che ossidazione. Ciò preserva la struttura del carbonio della biomassa, risultando in biochar solido anziché cenere bianca.

Protezione durante il ciclo di raffreddamento

La necessità di azoto si estende oltre la fase di riscaldamento attivo.

Il flusso di azoto deve continuare durante il ciclo di raffreddamento per proteggere il biochar caldo appena formato. Se l'aria entra nella camera mentre il biochar è ancora caldo, il materiale può accendersi spontaneamente o ossidarsi, rovinando la qualità del prodotto finale.

Stabilità del processo e dinamiche di flusso

Asportazione delle sostanze volatili

Quando la biomassa si riscalda, rilascia un volume significativo di gas volatili (syngas) e oli.

Il flusso continuo di azoto aiuta a spazzare queste sostanze rilasciate fuori dalla zona di reazione. Ciò impedisce la ri-condensazione di catrami sul biochar e mantiene libere le vie di reazione.

Assistenza nell'equilibrio di pressione

I reattori di pirolisi sono sistemi chiusi che possono subire rapidi cambiamenti di pressione man mano che i gas vengono generati.

L'apporto regolato di azoto aiuta a mantenere un equilibrio di pressione costante e positivo all'interno del forno. Ciò impedisce all'aria esterna di penetrare e aiuta a stabilizzare l'ambiente interno contro pericolosi picchi di pressione.

Considerazioni operative e rischi

Dipendenza dal flusso costante

Il principale compromesso nell'uso dell'azoto è il requisito rigoroso di un'alimentazione ininterrotta.

Poiché l'azoto è l'unica barriera che impedisce il fuoco, qualsiasi interruzione del flusso durante le alte temperature può portare a immediati pericoli per la sicurezza. Gli operatori devono garantire una fonte costante di azoto di grado industriale disponibile per tutta la durata della linea temporale di riscaldamento e raffreddamento.

Costo vs. Controllo

L'uso di azoto di grado industriale introduce un costo operativo rispetto ai sistemi che potrebbero utilizzare gas autogenerati.

Tuttavia, questo costo è il prezzo della precisione; offre il massimo livello di controllo sull'atmosfera riducente, essenziale per produrre biochar standardizzato e di alta qualità.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare l'efficacia dell'azoto nel tuo sistema di pirolisi, concentrati sulla tempistica e sulla costanza del flusso.

- Se il tuo obiettivo principale è la sicurezza: Assicurati che il forno sia completamente spurgato con azoto per spostare tutta l'aria prima che la temperatura inizi a salire.

- Se il tuo obiettivo principale è la qualità del prodotto: Mantieni il flusso di azoto fino a quando il biochar non si è completamente raffreddato a temperature ambiente per prevenire l'ossidazione superficiale.

L'azoto non è solo un'utilità; è la variabile definitoria che consente alla pirolisi di avvenire in modo sicuro ed efficace.

Tabella riassuntiva:

| Funzione dell'azoto | Scopo nel processo di pirolisi | Impatto sulla qualità del biochar |

|---|---|---|

| Spostamento dell'ossigeno | Spurga l'aria ambiente (21% O2) prima dell'inizio del riscaldamento | Impedisce alla biomassa di bruciare fino a diventare cenere |

| Controllo dell'atmosfera | Crea un ambiente inerte e riducente (400°C–700°C) | Preserva la struttura e l'integrità del carbonio |

| Protezione durante il raffreddamento | Previene l'accensione spontanea durante il ciclo di raffreddamento | Evita l'ossidazione superficiale del biochar caldo |

| Gestione dei gas | Spazza via syngas volatili e catrami condensabili | Previene la ri-condensazione di catrame sui prodotti |

| Equilibrio di pressione | Mantiene una pressione interna positiva nel forno | Blocca le perdite d'aria esterne e stabilizza il sistema |

Ottimizza la precisione della tua pirolisi con KINTEK

Non lasciare che l'ossigeno comprometta la tua resa di carbonio. In KINTEK, comprendiamo che la differenza tra biochar di alta qualità e cenere di scarto risiede nel controllo preciso dell'atmosfera. Supportati da ricerca e sviluppo esperti e da una produzione di livello mondiale, forniamo sistemi avanzati di forni a muffola, a tubo e sottovuoto specificamente progettati per gestire rigorosi requisiti di flusso di azoto. Sia che tu abbia bisogno di un forno da laboratorio standard o di una soluzione personalizzabile ad alta temperatura, le nostre attrezzature garantiscono la stabilità anaerobica richiesta dalla tua ricerca e produzione.

Pronto a migliorare la tua lavorazione dei materiali? Contatta KINTEK oggi stesso per consultare i nostri esperti sulla soluzione di forno perfetta per le tue esigenze uniche di pirolisi.

Guida Visiva

Riferimenti

- João Arthur Antonângelo, Hailin Zhang. Fertilizer potential of biochar and ryegrass productivity in metal-contaminated soil. DOI: 10.3389/fpls.2024.1475939

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

Domande frequenti

- Qual è lo scopo del preriscaldamento degli stampi in acciaio a basso tenore di carbonio a 300 °C prima della colata di leghe Mg-Zn-xSr?

- Quali problemi di processo vengono affrontati utilizzando un modello di forno a trave mobile? Risolvere le sfide dello stress termico delle lastre laminate

- Qual è lo scopo del preriscaldamento delle particelle di rinforzo? Ottimizzare i risultati della fusione in stampo a bassa pressione (Stir Casting) di AMC

- Quali sono i limiti dell'innesto di gruppi funzionali tramite riscaldamento ad alta temperatura? Ottenere precisione chimica

- Quale problema risolve un letto fluidizzato negli stampi ceramici? Garantire gusci uniformi per la fusione ad alta temperatura

- Qual è il significato dell'applicazione di vincoli di spostamento completi nei punti di ingresso fissi? Garantire l'accuratezza termica

- Qual è lo scopo della fase di sinterizzazione di stabilizzazione a lungo termine a 250°C? Assicura l'integrità della tua rete nanometrica di CuO

- Quale ruolo svolge un bagno d'acqua a temperatura costante nell'ossidazione simulata della laminazione a caldo? Master Precision Humidity