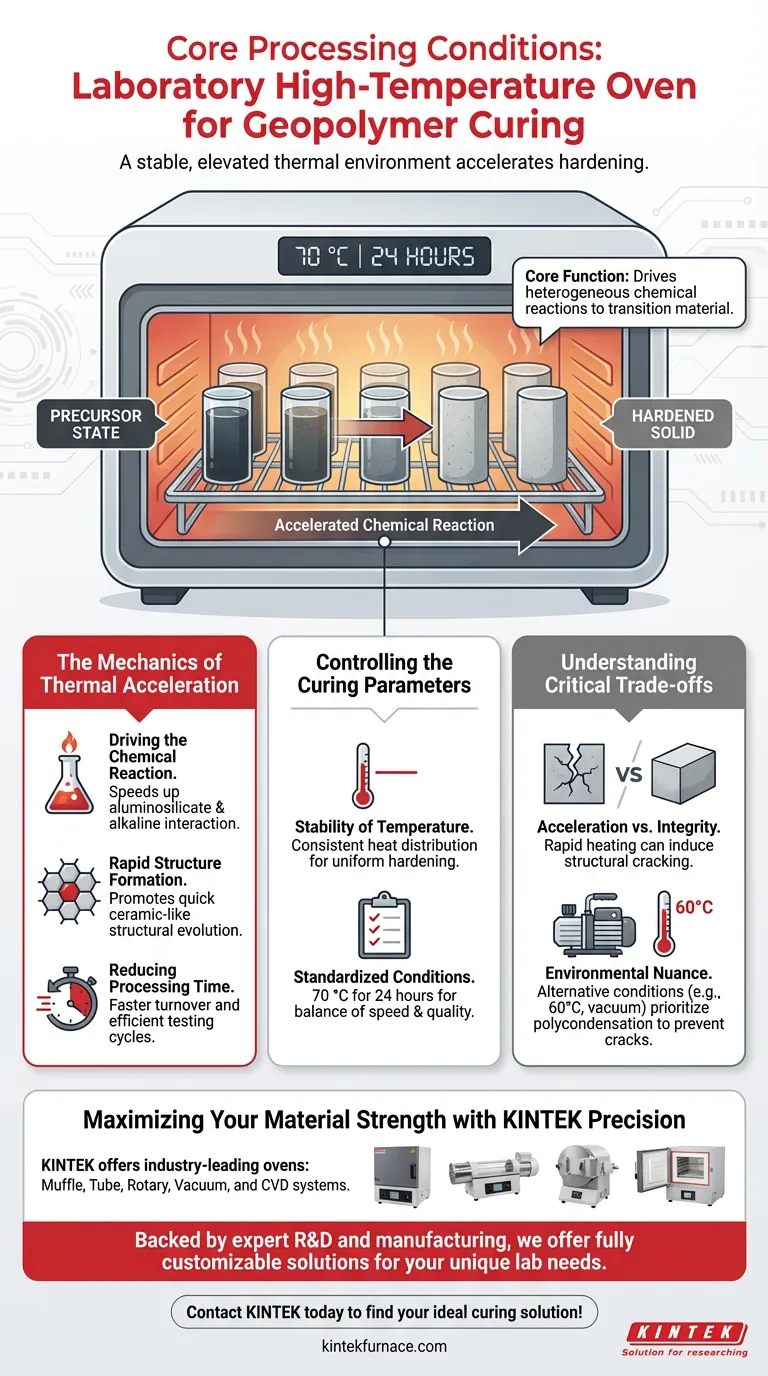

Un forno ad alta temperatura da laboratorio fornisce un ambiente termico stabile ed elevato progettato per accelerare il processo di indurimento dei campioni di geopolimeri. Mantenendo condizioni specifiche - tipicamente 70 °C per una durata di 24 ore - il forno guida le reazioni chimiche necessarie per trasformare il materiale da uno stato precursore a un solido indurito.

La funzione principale di questo trattamento termico è accelerare la reazione chimica eterogenea tra i precursori alluminosilicati e le soluzioni alcaline. Questo trattamento termico controllato sviluppa rapidamente una struttura simile alla ceramica, riducendo significativamente il tempo necessario affinché il materiale raggiunga la sua resistenza di progetto.

La Meccanica dell'Accelerazione Termica

Guida della Reazione Chimica

Lo scopo fondamentale del forno è fornire l'energia termica necessaria per accelerare la reazione chimica eterogenea.

Senza questo calore aggiunto, l'interazione tra i precursori alluminosilicati e gli attivatori alcalini procederebbe molto più lentamente.

Rapida Formazione della Struttura

La temperatura elevata favorisce la rapida formazione di una struttura rigida simile alla ceramica.

Questa evoluzione strutturale è fondamentale per trasformare la miscela chimica grezza in un solido coeso capace di sopportare carichi.

Riduzione del Tempo di Processo

Ottimizzando l'ambiente di polimerizzazione, il forno riduce significativamente il tempo per raggiungere la resistenza di progetto.

Ciò consente un turnover più rapido dei campioni e cicli di test più efficienti rispetto alla polimerizzazione a temperatura ambiente.

Controllo dei Parametri di Polimerizzazione

Stabilità della Temperatura

La caratteristica distintiva delle attrezzature di grado laboratorio è la capacità di fornire un ambiente termico stabile.

Una distribuzione del calore costante è vitale per garantire che il processo di indurimento avvenga uniformemente in tutto il volume del campione.

Condizioni Standardizzate

Una base di processo comune ed efficace prevede il mantenimento del campione a 70 °C per 24 ore.

Questa specifica combinazione tempo-temperatura è ampiamente utilizzata per ottenere un equilibrio tra velocità di reazione e qualità del materiale.

Comprensione dei Compromessi Critici

Accelerazione vs. Integrità

Mentre il calore accelera l'aumento della resistenza, il metodo di riscaldamento è importante.

Aumenti rapidi della temperatura possono indurre stress nel materiale, portando potenzialmente a crepe strutturali.

Sfumature ambientali

Mentre un forno standard ad alta temperatura mira a 70 °C per la resistenza, altre varianti (come i forni a essiccazione sotto vuoto) possono utilizzare temperature leggermente inferiori (ad esempio, 60 °C).

Questi ambienti alternativi danno priorità al processo di policondensazione tridimensionale per prevenire crepe e garantire una transizione fluida dalla resina liquida a un solido nanoporoso.

Ottimizzazione della Tua Strategia di Polimerizzazione

Per selezionare le giuste condizioni di processo, devi bilanciare la necessità di velocità con la necessità di perfezione microstrutturale.

- Se il tuo obiettivo principale è lo sviluppo rapido della resistenza: Utilizza un forno standard ad alta temperatura a 70 °C per 24 ore per accelerare la formazione della struttura simile alla ceramica.

- Se il tuo obiettivo principale è prevenire difetti strutturali: Considera temperature leggermente inferiori o ambienti controllati per gestire il processo di policondensazione e minimizzare i rischi di crepe.

Il trattamento termico controllato è il fattore decisivo che trasforma i precursori chimici reattivi in un geopolimero durevole e ad alte prestazioni.

Tabella Riassuntiva:

| Parametro di Polimerizzazione | Condizione Standard | Impatto sul Geopolimero |

|---|---|---|

| Temperatura | 70 °C | Accelera le reazioni chimiche eterogenee |

| Durata | 24 Ore | Sviluppa rapidamente una struttura simile alla ceramica e resistenza |

| Stabilità | Calore Costante | Garantisce un indurimento uniforme e l'integrità strutturale |

| Alternativa | 60 °C (Sotto Vuoto) | Dà priorità alla policondensazione per minimizzare le crepe |

Massimizza la Resistenza del Tuo Materiale con la Precisione KINTEK

Pronto a trasformare i tuoi precursori in solidi ad alte prestazioni? KINTEK offre forni ad alta temperatura da laboratorio leader del settore, inclusi sistemi Muffola, Tubo, Rotativo, Sotto Vuoto e CVD, specificamente progettati per un preciso trattamento termico. Sia che tu abbia bisogno di uno sviluppo rapido della resistenza o di un controllo delicato della policondensazione, le nostre attrezzature forniscono l'ambiente termico stabile necessario per una superiore integrità del geopolimero.

Supportati da ricerca e sviluppo e produzione esperti, offriamo soluzioni completamente personalizzabili per le tue esigenze di laboratorio uniche.

Contatta KINTEK oggi stesso per trovare la tua soluzione di polimerizzazione ideale!

Guida Visiva

Riferimenti

- Marios Valanides, Demetris Nicolaides. Geopolymerization of Recycled Glass Waste: A Sustainable Solution for a Lightweight and Fire-Resistant Material. DOI: 10.3390/recycling9010016

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Come fa una pressa idraulica ad azione singola a garantire la qualità dei compatti verdi? Fattori chiave per i compositi di alluminio

- Come vengono modellati i dispositivi di compensazione dell'espansione nelle simulazioni ad alta temperatura? Migliora l'accuratezza con la modellazione autocompensante

- Qual è il ruolo fondamentale di un sistema di sputtering a magnetron nella PVD di CrSiN-Y? Sblocca la precisione dei rivestimenti ad alte prestazioni

- Perché è necessario un controllo della temperatura a stadi nei forni industriali per l'essiccazione ad aria di nanofibre di carbonio? Punti chiave sulla sicurezza

- Qual è lo scopo dell'utilizzo di un sistema di passivazione con ossigeno diluito? Garantire la manipolazione e la stabilità sicura del catalizzatore

- Quale ruolo svolge la zeolite naturale come catalizzatore nella pirolisi del LDPE? Aumentare la resa e l'efficienza nel riciclo della plastica

- Qual è la funzione di un forno di essiccazione nel processo di post-trattamento delle nanoparticelle di MgO drogate con Ni e Zn?

- Perché è necessario utilizzare azoto ad alta purezza per l'attivazione del biochar? Garantire l'integrità del carbonio e lo sviluppo dei pori