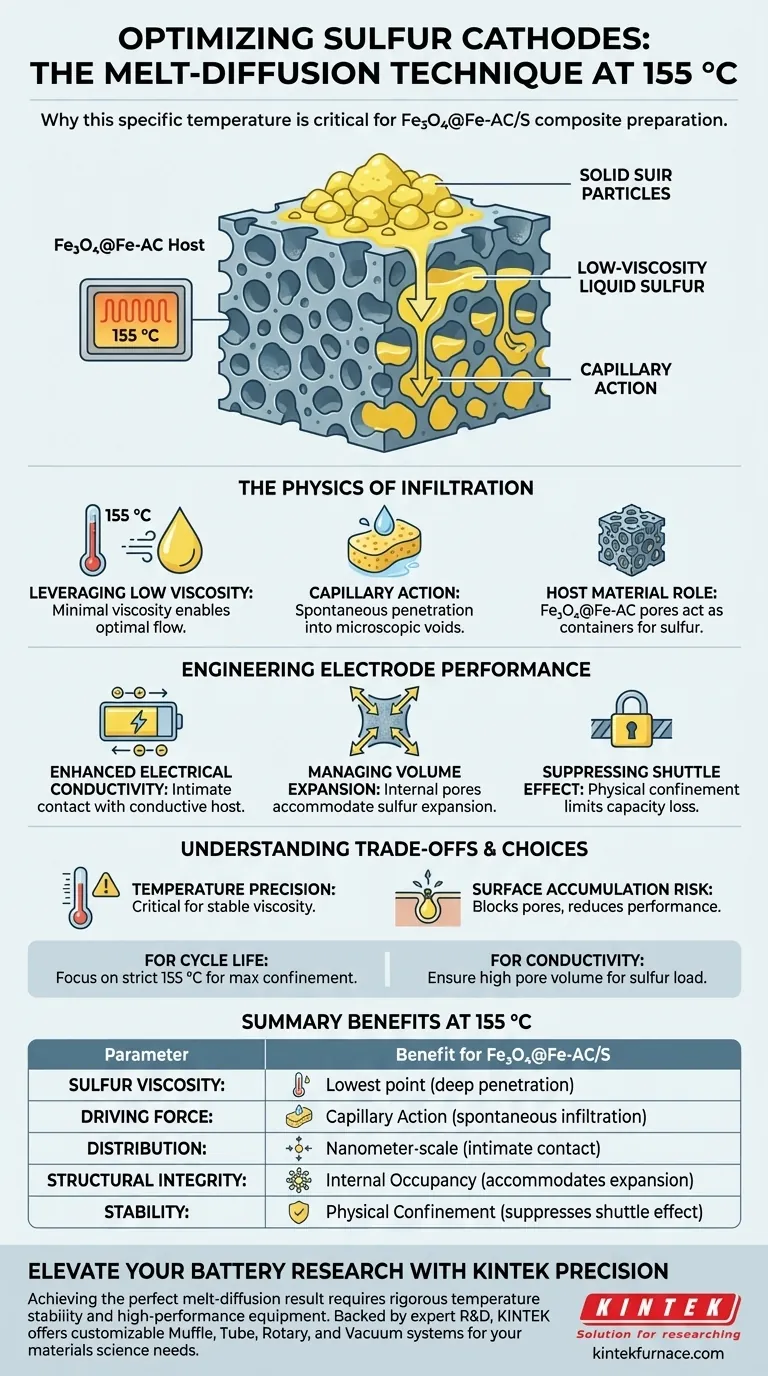

La tecnica di fusione-diffusione mira specificamente a 155 °C per minimizzare la viscosità dello zolfo elementare, consentendo un flusso ottimale. A questa precisa temperatura, lo zolfo solido si converte in un liquido a bassa viscosità che può essere efficacemente spinto dalle forze capillari. Ciò consente allo zolfo di penetrare spontaneamente nella complessa struttura porosa del materiale ospite Fe3O4@Fe-AC, anziché semplicemente rivestire la superficie.

L'obiettivo principale del riscaldamento a 155 °C è sfruttare l'azione capillare dello zolfo liquefatto per ottenere un confinamento fisico. Questo processo spinge lo zolfo nei pori interni dell'ospite, creando una distribuzione uniforme su scala nanometrica che è fondamentale per la conducibilità elettrica e la stabilità del ciclo della batteria.

La Fisica dell'Infiltrazione

Sfruttare la Bassa Viscosità

Il motivo principale per selezionare 155 °C è lo stato fisico dello zolfo a questo punto termico. Sebbene lo zolfo si fonda a una temperatura leggermente inferiore, 155 °C fornisce una finestra di bassa viscosità in cui il liquido scorre quasi come acqua.

Azione Capillare come Forza Motrice

Poiché lo zolfo è così fluido a questa temperatura, non richiede un'elevata pressione esterna per muoversi. Si basa invece sull'azione capillare. Lo zolfo liquido viene naturalmente attratto nei vuoti microscopici del materiale, in modo simile a come una spugna assorbe l'acqua.

Il Ruolo del Materiale Ospite

L'ospite Fe3O4@Fe-AC è ingegnerizzato con pori abbondanti e altamente sviluppati. Questi pori agiscono come "contenitore" per lo zolfo. Il processo di fusione-diffusione assicura che lo zolfo occupi questi spazi interni anziché aggregarsi all'esterno.

Ingegnerizzazione delle Prestazioni dell'Elettrodo

Migliorare la Conducibilità Elettrica

Lo zolfo elementare è naturalmente isolante, il che rappresenta un ostacolo importante per le prestazioni della batteria. Diffondendo lo zolfo nell'ospite Fe3O4@Fe-AC, lo zolfo entra in intimo contatto con la struttura conduttiva di carbonio/ferro, migliorando significativamente il trasporto di elettroni.

Gestire l'Espansione Volumetrica

Lo zolfo si espande significativamente quando la batteria si carica e si scarica. Infiltrando i pori a 155 °C, la tecnica lascia spazio all'interno della struttura interna per accogliere questa variazione di volume, impedendo all'elettrodo di creparsi o degradarsi.

Sopprimere l'Effetto Shuttle

Il processo ottiene il confinamento fisico dello zolfo. Bloccando lo zolfo in profondità all'interno dello scheletro di carbonio, la tecnica limita l'"effetto shuttle", un fenomeno in cui i composti di zolfo si dissolvono e migrano, causando perdita di capacità.

Comprendere i Compromessi

La Precisione della Temperatura è Fondamentale

Questa tecnica si basa fortemente sul mantenimento di un campo di temperatura stabile. Se la temperatura devia in modo significativo, la viscosità dello zolfo può cambiare, impedendo una profonda infiltrazione o causando una distribuzione non uniforme.

Il Rischio di Accumulo Superficiale

Se la fusione-diffusione è incompleta o la temperatura non viene mantenuta, lo zolfo può solidificarsi sulla superficie dell'ospite. Ciò blocca i pori e porta a scarsa conducibilità e rapido degrado della batteria durante il ciclo.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare l'efficacia della tecnica di fusione-diffusione, considera quanto segue in base ai tuoi obiettivi specifici:

- Se il tuo obiettivo principale è la durata del ciclo: Assicurati che l'attrezzatura di riscaldamento mantenga un ambiente rigoroso di 155 °C per massimizzare l'infiltrazione capillare e sopprimere l'effetto shuttle attraverso il confinamento fisico.

- Se il tuo obiettivo principale è la conducibilità: Verifica che il materiale ospite (Fe3O4@Fe-AC) abbia un volume di pori sufficientemente elevato per accogliere il carico di zolfo senza lasciare residui sulla superficie.

Il successo in questo processo non si basa solo sulla fusione dello zolfo, ma sul raggiungimento della viscosità precisa richiesta per una saturazione profonda e uniforme dei pori.

Tabella Riassuntiva:

| Parametro | Influenza a 155 °C | Beneficio per Fe3O4@Fe-AC/S |

|---|---|---|

| Viscosità dello Zolfo | Punto più basso (stato liquido) | Consente una penetrazione profonda nei pori microscopici |

| Forza Motrice | Azione Capillare | Infiltrazione spontanea senza alta pressione esterna |

| Distribuzione | Scala Nanometrica | Garantisce un intimo contatto con l'ospite conduttivo |

| Integrità Strutturale | Occupazione dei Pori Interni | Accomoda l'espansione volumetrica durante il ciclo |

| Stabilità | Confinamento Fisico | Sopprime l'effetto shuttle e la perdita di capacità |

Eleva la Tua Ricerca sulle Batterie con la Precisione KINTEK

Ottenere il risultato perfetto di fusione-diffusione richiede una rigorosa stabilità della temperatura e attrezzature ad alte prestazioni. Supportato da R&S e produzione esperte, KINTEK offre una gamma completa di sistemi Muffle, a Tubo, Rotativi, Sottovuoto e CVD, oltre a forni speciali per alte temperature da laboratorio, tutti completamente personalizzabili per soddisfare le tue esigenze uniche di scienza dei materiali.

Sia che tu stia sviluppando catodi di zolfo avanzati o compositi di prossima generazione, le nostre soluzioni di riscaldamento di precisione ti assicurano di mantenere l'esatto ambiente di 155 °C necessario per un'infiltrazione ottimale dello zolfo. Contattaci oggi stesso per trovare il forno perfetto per il tuo laboratorio!

Guida Visiva

Riferimenti

- Ka Chun Li, Xijun Hu. Fe<sub>3</sub>O<sub>4</sub>@Fe Core–Shell Okara-Derived Activated Carbon for Superior Polysulfide Control in Lithium–Sulfur Batteries. DOI: 10.1021/acs.jpcc.5c02606

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Gruppo di tenuta per elettrodi sottovuoto con flangia CF KF per elettrodi passanti per sistemi sottovuoto

- Cavo di alimentazione con flangia del connettore passante per elettrodi ultravuoto per applicazioni di alta precisione

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

Domande frequenti

- Perché vengono applicate velocità di riscaldamento variabili durante la pirolisi dello scisto bituminoso? Ottimizzazione della cinetica e convalida tecnica

- In che modo il processo di pre-ossidazione influisce sulle leghe ad alta temperatura? Miglioramento dell'integrità superficiale per il cracking a vapore

- Quale ruolo svolge un forno di essiccazione a blast ad alte prestazioni nella fase di reazione idrotermale delle nanoparticelle CoO/CoSe?

- Perché sono necessarie attrezzature industriali di essiccazione e frantumazione per il pretrattamento? Ottimizzare le reazioni chimiche

- Perché è necessario un forno di precisione dopo la sintesi di TiO2-alpha-Ga2O3? Padronanza della trasformazione di fase e del legame interfacciale

- Quali sono i vantaggi dell'utilizzo di un ambiente sottovuoto per i NS RCM? Conservazione dei materiali e prestazioni catalitiche

- Qual è la funzione di un forno di essiccazione sotto vuoto nel post-trattamento dei materiali compositi PPy/alfa-Fe2O3? Opinioni di esperti

- Perché il MgO per MKPC deve essere prodotto a 1600°C? Padroneggiare la cinetica chimica per fanghi di modifica ad alte prestazioni