Il controllo della temperatura a gradini è fondamentale per disaccoppiare la rimozione fisica dei solventi dalla stabilizzazione chimica del film. Creando un profilo termico a più stadi, si prevengono gli effetti distruttivi dell'ebollizione rapida, garantendo al contempo che lo strato finale del sensore sia denso, completamente asciutto e strutturalmente solido.

Il vantaggio principale di un approccio a gradini è che dà priorità all'integrità strutturale prima e alla purezza chimica poi. Impedisce la formazione di difetti microscopici come porosità e crepe che si verificano quando i solventi vengono espulsi da un film troppo aggressivamente.

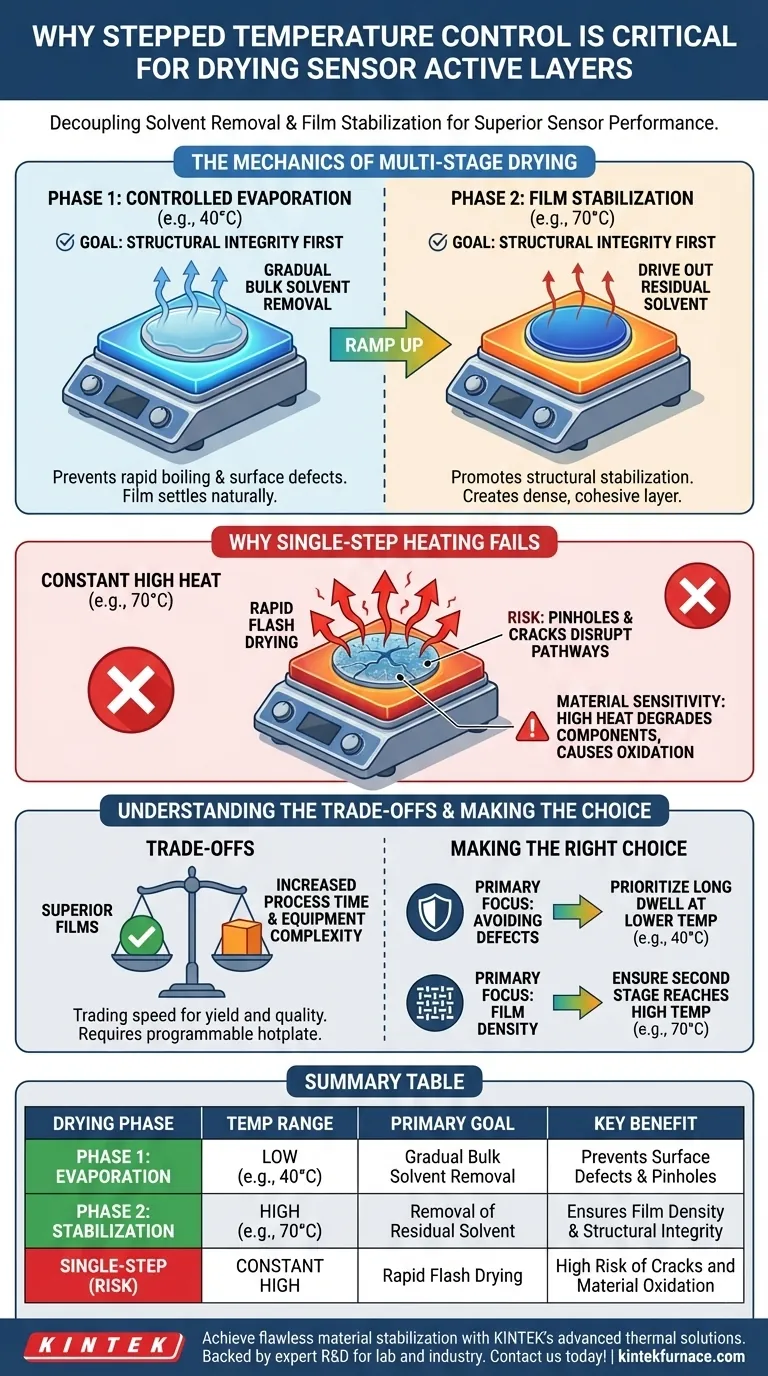

La meccanica dell'asciugatura a più stadi

Per creare un sensore ad alte prestazioni, lo strato attivo deve essere uniforme e privo di difetti. Il controllo della temperatura a gradini ottiene questo risultato suddividendo il processo di asciugatura in due fasi distinte.

Fase 1: Evaporazione controllata

La fase iniziale prevede in genere un'impostazione di temperatura più bassa, ad esempio 40°C. Questo calore moderato consente la rimozione graduale dei solventi principali.

Mantenendo bassa la temperatura, si impedisce al solvente di bollire o evaporare rapidamente. Ciò garantisce che il film si depositi naturalmente senza subire violenti cambiamenti di fase che disturbano la superficie del materiale.

Fase 2: Stabilizzazione del film

Una volta rimosso il solvente principale, la temperatura viene aumentata a un punto di impostazione più elevato, ad esempio 70°C. Questa fase è necessaria per eliminare le molecole di solvente residue ostinate intrappolate in profondità nello strato.

Questa temperatura più elevata favorisce la stabilizzazione della struttura del film sottile. Crea uno strato più denso e coeso, essenziale per prestazioni di rilevamento accurate.

Perché il riscaldamento a stadio singolo fallisce

Tentare di asciugare uno strato di sensore in un unico passaggio ad alta temperatura compromette spesso l'affidabilità del dispositivo.

Il rischio di evaporazione rapida

Se un film umido viene immediatamente esposto a calore elevato (ad esempio, passando direttamente a 70°C), il solvente evapora troppo rapidamente. Mentre il gas fuoriesce dal materiale, crea porosità e crepe.

Questi difetti fisici interrompono i percorsi elettrici nello strato attivo del sensore, portando a letture incoerenti o al guasto completo del dispositivo.

Sensibilità del materiale

Oltre ai difetti fisici, è necessario un controllo termico preciso per proteggere il materiale stesso. Proprio come i forni da laboratorio vengono utilizzati per disidratare film di nanotubi di carbonio senza ossidarli o danneggiare substrati delicati, le piastre riscaldanti devono rispettare i limiti termici dello strato attivo.

Il calore elevato improvviso può degradare componenti organici sensibili o causare ossidazione, alterando le proprietà chimiche del sensore prima ancora che sia finito.

Comprendere i compromessi

Sebbene il controllo della temperatura a gradini produca film superiori, introduce specifiche considerazioni operative.

Aumento del tempo di processo

Un processo a più stadi è intrinsecamente più lento di un approccio di "asciugatura rapida". Si scambia velocità per resa e qualità. Il tempo totale di elaborazione aumenta perché il film deve permanere a temperatura più bassa prima della polimerizzazione finale.

Complessità dell'attrezzatura

Per eseguire questo in modo affidabile, è necessaria una piastra riscaldante in grado di rampe programmabili o regolazioni manuali precise. Le piastre riscaldanti analogiche standard potrebbero avere difficoltà a mantenere i distinti plateau di temperatura (ad esempio, mantenendo esattamente 40°C e poi salendo a 70°C) richiesti per risultati ripetibili.

Fare la scelta giusta per il tuo obiettivo

Quando definisci il tuo protocollo di elaborazione termica, considera i requisiti specifici del tuo materiale sensore.

- Se il tuo obiettivo principale è evitare difetti: Dai priorità a un lungo tempo di permanenza nella fase di temperatura più bassa (circa 40°C) per garantire un delicato degasaggio del solvente.

- Se il tuo obiettivo principale è la densità del film: Assicurati che la tua seconda fase raggiunga la soglia necessaria (circa 70°C) per stabilizzare completamente la struttura e rimuovere le impurità residue.

Abbinando il profilo termico alla volatilità del tuo solvente, trasformi un processo di evaporazione caotico in un passaggio di produzione controllato.

Tabella riassuntiva:

| Fase di asciugatura | Intervallo di temperatura | Obiettivo principale | Beneficio chiave |

|---|---|---|---|

| Fase 1: Evaporazione | Bassa (ad es. 40°C) | Rimozione graduale del solvente principale | Previene difetti superficiali e porosità |

| Fase 2: Stabilizzazione | Alta (ad es. 70°C) | Rimozione del solvente residuo | Garantisce densità del film e integrità strutturale |

| Stadio singolo (Rischio) | Costantemente alto | Asciugatura rapida | Alto rischio di crepe e ossidazione del materiale |

Ottieni una stabilizzazione impeccabile dei materiali con le soluzioni termiche avanzate di KINTEK. Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi personalizzabili Muffle, Tube, Rotary, Vacuum e CVD progettati per le esigenze precise dei ricercatori di laboratorio e dei produttori industriali. Sia che tu stia asciugando strati di sensori sensibili o elaborando nanotubi di carbonio avanzati, le nostre attrezzature garantiscono l'accuratezza ripetibile che il tuo lavoro richiede. Contatta KINTEK oggi stesso per ottimizzare il tuo profilo termico!

Guida Visiva

Riferimenti

- Perpetual Eze-Idehen, Krishna Persaud. Design, Fabrication and Validation of Chemical Sensors for Detecting Hydrocarbons to Facilitate Oil Spillage Remediation. DOI: 10.3390/chemosensors13040140

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Disiliciuro di molibdeno MoSi2 Elementi riscaldanti termici per forni elettrici

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Macchina per la laminazione e il riscaldamento della pressa a caldo sottovuoto

Domande frequenti

- Come viene tipicamente definito il vuoto in termini pratici? Comprendere la riduzione della pressione per le vostre applicazioni

- Perché i materiali ceramici sono preferiti per i restauri dentali? Scopri i loro benefici estetici, di resistenza e di biocompatibilità

- Quale ambiente fisico fornisce un forno da laboratorio per la ricottura delle perovskiti? Padroneggia la precisione termica e il controllo della deformazione

- Quale ruolo svolge un forno da laboratorio nella verniciatura di polveri nanocomposite? Padronanza della fabbricazione di sensori a film sottile

- Qual è l'obiettivo tecnico del preriscaldamento del cilindro e degli stampi di estrusione a 460 ℃? Ottimizzare la qualità e il flusso

- Perché è necessario un forno a temperatura costante industriale per la polimerizzazione dei pad termici? Garantire una reticolazione polimerica superiore

- Qual è la funzione di un sistema di reazione catalitica in fase gassosa? Valutare nanocompositi carbonio-metallo con precisione

- Quale ruolo svolge un forno a circolazione d'aria verticale nella fase di essiccazione dei film sottili di Cu2Co1-xNaxSnS4?