In sintesi, i forni a muffola sono utilizzati per qualsiasi processo termico ad alta temperatura che richieda un controllo assoluto sull'ambiente atmosferico. Le applicazioni specifiche includono la ricottura brillante dell'acciaio inossidabile, il trattamento termico di metalli reattivi come il titanio, la brasatura in forno e la sinterizzazione di polveri e ceramiche avanzate per settori che vanno dalla metallurgia all'elettronica.

La caratteristica distintiva di un forno a muffola non è solo la sua capacità di generare calore, ma il suo utilizzo di una camera interna sigillata, la muffola. Questo design isola il carico di lavoro dagli elementi riscaldanti del forno, consentendo un controllo preciso sull'atmosfera gassosa (o sul vuoto) per prevenire reazioni chimiche indesiderate come l'ossidazione.

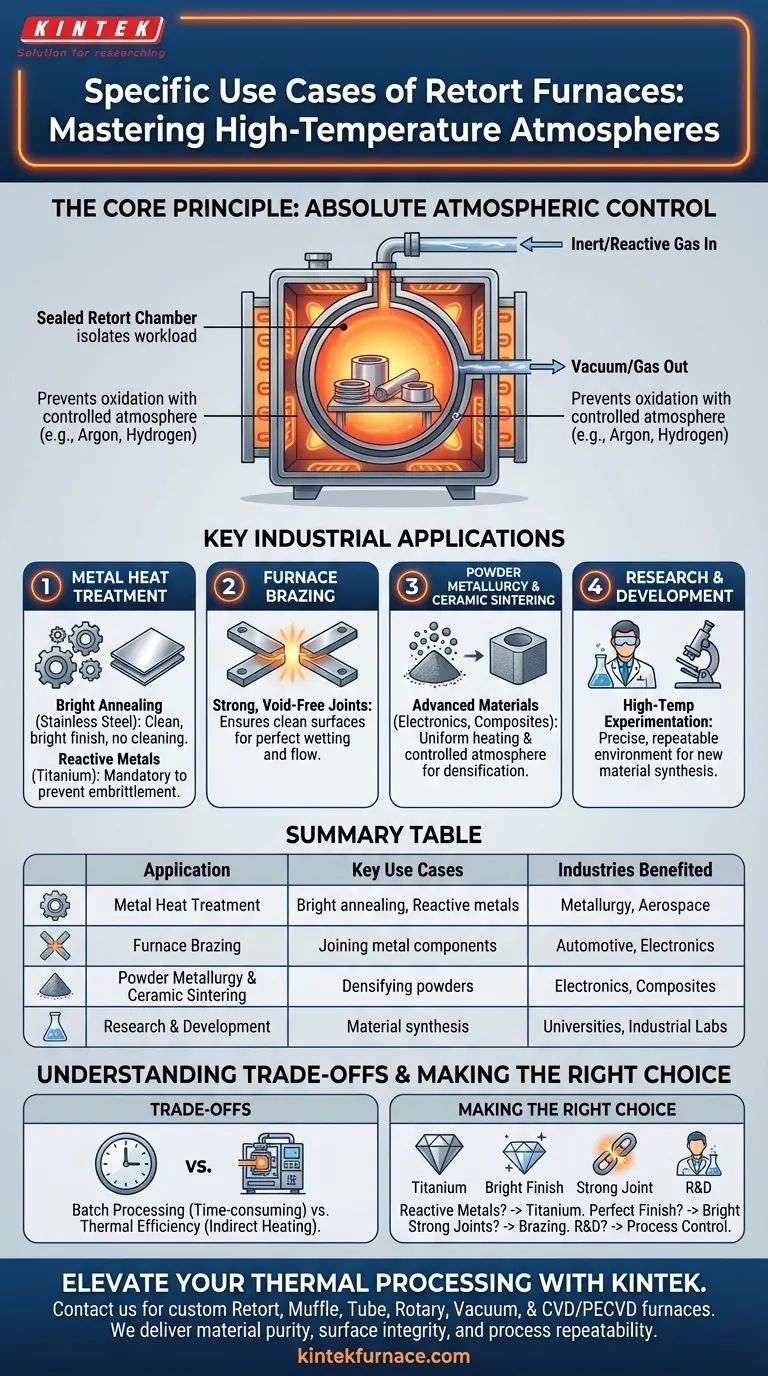

Il Principio Fondamentale: Controllo Atmosferico Assoluto

Il valore di un forno a muffola risiede nella sua capacità di creare un ambiente altamente specifico e controllato, impossibile da ottenere in un forno standard all'aria aperta o a fuoco diretto.

La Camera a Muffola Sigillata

Una muffola è un contenitore metallico o ceramico sigillato per essere a tenuta di gas. I vostri pezzi vengono posti all'interno di questa muffola, che viene poi inserita nel forno principale per il riscaldamento.

Questa separazione è la chiave. Permette di introdurre gas specifici — come azoto, argon o idrogeno — o di creare il vuoto all'interno della muffola, creando un ambiente su misura per le vostre esigenze di processo.

Perché l'Atmosfera è Critica

A temperature elevate, la maggior parte dei materiali diventa altamente reattiva. L'ossigeno presente nell'aria normale causerà rapidamente ossidazione (scaglia o ruggine), che può rovinare la finitura superficiale, le proprietà meccaniche e l'integrità di un pezzo.

Le atmosfere controllate lo impediscono. Un gas inerte come l'argon sposta l'ossigeno, mentre un gas reattivo come l'idrogeno può rimuovere attivamente gli ossidi superficiali, un processo essenziale per una finitura "brillante".

Principali Applicazioni Industriali

Il principio del controllo atmosferico rende i forni a muffola indispensabili per i processi in cui la purezza del materiale e l'integrità superficiale sono fondamentali.

Trattamento Termico dei Metalli

I forni a muffola eccellono nella ricottura, nella tempra e nella brasatura. Sono particolarmente vitali per la ricottura brillante di parti in acciaio inossidabile, dove un'atmosfera inerte o riducente previene la formazione di scaglia superficiale, risultando in una finitura pulita e brillante che non richiede pulizia post-processo.

Per metalli reattivi come il titanio, che assorbono facilmente ossigeno ad alte temperature causando infragilimento, un forno a muffola che fornisce il vuoto o un'atmosfera di argon puro non è solo benefico, ma è obbligatorio.

Brasatura in Forno

Quando si uniscono componenti metallici con un metallo d'apporto, qualsiasi ossidazione sulle superfici impedirà alla lega di brasatura di bagnarsi e fluire correttamente. Un forno a muffola assicura che l'intero assemblaggio rimanga perfettamente pulito durante tutto il ciclo di riscaldamento, risultando in giunti forti e privi di vuoti.

Metallurgia delle Polveri e Sinterizzazione della Ceramica

La creazione di parti dense e ad alte prestazioni da polveri metalliche o ceramiche richiede il loro riscaldamento appena al di sotto del punto di fusione. Un forno a muffola fornisce il riscaldamento uniforme e l'atmosfera controllata necessari per prevenire l'ossidazione delle polveri e garantire una corretta densificazione. Questo è essenziale per la produzione di materiali avanzati per l'elettronica e i compositi.

Il Ruolo nella Ricerca e Sviluppo

Università, istituti di ricerca e laboratori industriali fanno molto affidamento sui forni a muffola per la loro precisione e versatilità.

Sperimentazione ad Alta Temperatura

Quando si sintetizzano nuovi materiali o si studiano reazioni chimiche ad alte temperature, gli scienziati devono eliminare il maggior numero possibile di variabili. Un forno a muffola fornisce un ambiente ripetibile e precisamente controllato per garantire che i risultati sperimentali siano validi e affidabili.

Comprendere i Compromessi

Sebbene potenti, i forni a muffola non sono la soluzione universale per tutte le applicazioni di riscaldamento. Comprendere i loro limiti è fondamentale per usarli efficacemente.

Processi Batch e Throughput

La maggior parte dei forni a muffola standard sono progettati per l'elaborazione a lotti. Il caricamento, la sigillatura, lo spurgo dell'atmosfera, l'esecuzione del ciclo e il raffreddamento possono richiedere un tempo significativo, limitando il throughput rispetto ai forni a nastro continui.

I forni a muffola rotanti sono un'eccezione, progettati per processare grandi quantità di piccole parti (come elementi di fissaggio) in modo più continuo.

Efficienza Termica e Complessità

Riscaldare un carico di lavoro all'interno di una camera secondaria (la muffola) è intrinsecamente meno diretto e può essere meno efficiente dal punto di vista energetico rispetto al riscaldamento diretto delle parti. I sistemi necessari per sigillare, spurgare il gas o creare il vuoto aggiungono anche complessità meccanica e costi rispetto a progetti di forno più semplici.

Fare la Scelta Giusta per il Vostro Processo

La scelta dell'attrezzatura per il trattamento termico dovrebbe essere guidata dalle esigenze specifiche del vostro materiale e dal risultato desiderato.

- Se il vostro obiettivo principale è la lavorazione di metalli reattivi come il titanio: Il controllo atmosferico assoluto di un forno a muffola è imprescindibile per prevenire una degradazione catastrofica del materiale.

- Se il vostro obiettivo principale è ottenere una finitura superficiale perfetta e pulita sull'acciaio inossidabile: Un forno a muffola per la ricottura brillante è la scelta corretta per evitare passaggi di post-elaborazione costosi e dannosi.

- Se il vostro obiettivo principale è ottenere giunti brasati ad alta resistenza e privi di vuoti: Utilizzate un forno a muffola per garantire una pulizia impeccabile dei metalli di base e d'apporto durante tutto il ciclo di riscaldamento.

- Se il vostro obiettivo principale è la R&S o la sintesi di materiali in polvere: Un forno a muffola fornisce il controllo di processo essenziale e la ripetibilità necessari per sviluppare e produrre materiali avanzati.

In definitiva, un forno a muffola è lo strumento definitivo quando l'ambiente in cui viene riscaldato il vostro pezzo è altrettanto importante della temperatura stessa.

Tabella Riepilogativa:

| Applicazione | Casi d'Uso Chiave | Settori Beneficiati |

|---|---|---|

| Trattamento Termico dei Metalli | Ricottura brillante dell'acciaio inossidabile, trattamento termico di metalli reattivi come il titanio | Metallurgia, Aerospaziale |

| Brasatura in Forno | Unione di componenti metallici con giunti forti e privi di vuoti | Automotive, Elettronica |

| Metallurgia delle Polveri & Sinterizzazione della Ceramica | Densificazione delle polveri per materiali avanzati | Elettronica, Compositi |

| Ricerca & Sviluppo | Esperimenti ad alta temperatura per la sintesi di materiali | Università, Laboratori Industriali |

Pronti a elevare la vostra lavorazione termica con un controllo atmosferico preciso? Contattate KINTEK oggi stesso per discutere come i nostri forni a muffola avanzati—parte della nostra vasta linea di prodotti che include Forni a Muffola, Tubo, Rotanti, Forni a Vuoto e Atmosfera, e Sistemi CVD/PECVD—possano essere personalizzati per soddisfare le vostre esigenze uniche. Sfruttando un'eccezionale R&S e la produzione interna, forniamo soluzioni che garantiscono la purezza del materiale, l'integrità superficiale e la ripetibilità del processo per settori come la metallurgia e l'elettronica. Mettetevi in contatto ora per ottimizzare le vostre applicazioni ad alta temperatura!

Guida Visiva

Prodotti correlati

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

Domande frequenti

- I forni a resistenza per alte temperature di tipo a scatola possono controllare l'atmosfera? Sblocca la precisione nella lavorazione dei materiali

- A cosa serve la tecnologia a gas inerte nelle fornaci a vuoto ad atmosfera ad alta temperatura? Proteggere i materiali e accelerare il raffreddamento

- Cos'è un forno a muffola con protezione dell'atmosfera? Ottenere un trattamento termico preciso in ambienti controllati

- Quali sono le prospettive di sviluppo dei forni a camera in atmosfera nell'industria aerospaziale? Sblocca la lavorazione avanzata dei materiali per l'innovazione aerospaziale

- Quali sono alcune applicazioni specifiche dei forni ad atmosfera nell'industria ceramica? Migliorare purezza e prestazioni