In sostanza, un forno a pozzo a atmosfera contribuisce al trattamento termico dei materiali fornendo un controllo preciso sull'ambiente chimico circostante un pezzo, oltre al controllo della temperatura. Questo controllo previene reazioni indesiderate come l'ossidazione e consente modifiche superficiali specifiche, permettendo di ottenere proprietà del materiale impossibili da creare riscaldando all'aria aperta.

Il vantaggio cruciale di un forno a atmosfera è la sua capacità di trasformare l'ambiente del forno da un potenziale contaminante (l'aria) a uno strumento attivo e benefico. Non si tratta solo di applicare calore; si tratta di controllare le interazioni chimiche sulla superficie del materiale per proteggerla o modificarla intenzionalmente.

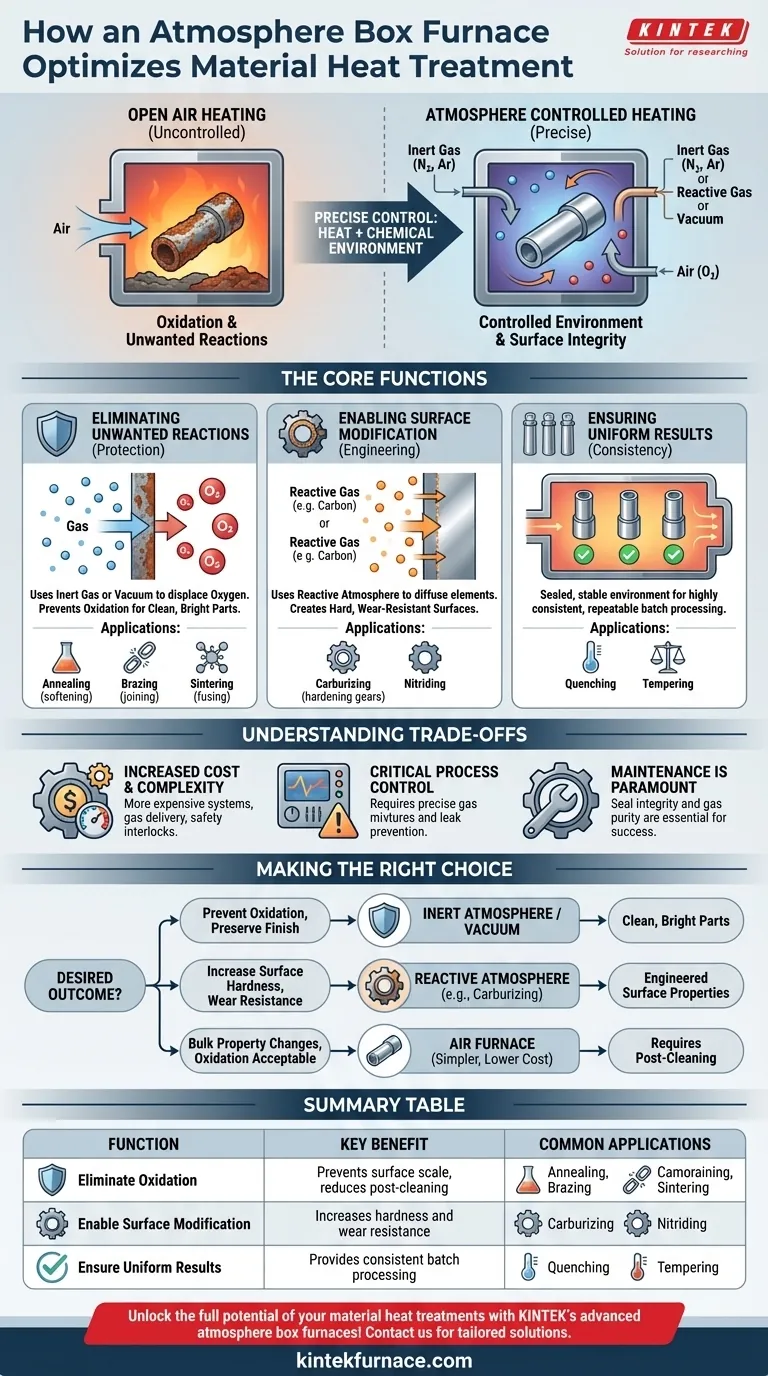

La Funzione Principale: Andare Oltre il Semplice Calore

Riscaldare un materiale all'aria aperta invita reazioni chimiche, principalmente l'ossidazione (ruggine o scaglia). Un forno a atmosfera gestisce l'ambiente per prevenire queste reazioni o introdurne di nuove e desiderabili.

Eliminare Reazioni Indesiderate

Un forno a atmosfera può essere riempito con un gas non reattivo (inerte) come azoto o argon, oppure essere messo sottovuoto.

Questo ambiente controllato sposta fisicamente l'ossigeno, impedendogli di reagire con la superficie metallica calda. Il risultato è un pezzo pulito e brillante che conserva la sua composizione superficiale e finitura originali, eliminando la necessità di costose e dannose operazioni di pulizia post-processo.

Consentire la Modifica Chimica della Superficie

In alternativa, il forno può essere riempito con un'atmosfera chimicamente reattiva. I gas diventano un ingrediente attivo nel processo di trattamento termico.

Ad esempio, nella cementazione, si utilizza un'atmosfera ricca di carbonio per diffondere atomi di carbonio sulla superficie dell'acciaio. Questo crea un pezzo con una superficie molto dura e resistente all'usura, mantenendo al contempo un nucleo più morbido e tenace.

Garantire Risultati Uniformi e Coerenti

Sigillando la camera, un forno a atmosfera fornisce un ambiente completamente stabile e prevedibile.

Questa combinazione di gestione precisa della temperatura e atmosfera regolamentata assicura che ogni pezzo in un lotto, e ogni lotto nel tempo, riceva esattamente lo stesso trattamento, portando a proprietà del materiale altamente coerenti e affidabili.

Processi Chiave Abilitati dal Controllo dell'Atmosfera

La capacità di manipolare l'atmosfera del forno lo rende uno strumento versatile per una vasta gamma di trattamenti che richiedono elevati livelli di precisione e integrità superficiale.

Processi Protettivi (Ricottura, Tempra, Rinvenimento)

Per processi standard come la ricottura (ammorbidimento) o la tempra (indurimento), un'atmosfera protettiva è fondamentale. Assicura che le proprietà di massa del materiale vengano modificate senza formare scaglia superficiale, che potrebbe compromettere le dimensioni del pezzo e richiedere operazioni di rimozione secondarie.

Processi di Indurimento Superficiale (Cementazione)

Come accennato, la cementazione è un ottimo esempio in cui l'atmosfera è l'agente chiave del cambiamento. Questo processo è fondamentale nella produzione di ingranaggi, cuscinetti e altri componenti che richiedono una durata superficiale eccezionale.

Giunzione e Consolidamento Avanzati (Brasatura e Sinterizzazione)

Nella brasatura, un ambiente privo di ossigeno impedisce la formazione di ossidi sulle superfici di giunzione, consentendo al metallo d'apporto di brasatura di fluire in modo pulito e creare un legame forte.

Nella sinterizzazione, un'atmosfera controllata viene utilizzata per fondere insieme particelle di metallo in polvere al di sotto del loro punto di fusione. Prevenire l'ossidazione è fondamentale per ottenere un pezzo finale forte e denso.

Comprendere i Compromessi

Sebbene potente, un forno a atmosfera introduce complessità non presenti in un semplice forno ad aria.

Costo e Complessità Maggiori

I forni a atmosfera richiedono sistemi di erogazione del gas, guarnizioni robuste e spesso complessi interblocchi di sicurezza. Ciò li rende più costosi da acquisire, utilizzare e mantenere rispetto ai forni ad aria standard.

Necessità Critica del Controllo di Processo

La scelta dell'atmosfera è fondamentale e dipende dal processo. Utilizzare la miscela di gas sbagliata o consentire perdite che contaminano la camera può rovinare completamente un carico di lavoro. Ciò richiede un livello più elevato di conoscenza dell'operatore e di sviluppo del processo.

La Manutenzione è Fondamentale

L'efficacia del forno dipende interamente dall'integrità delle sue guarnizioni e dalla purezza della sua atmosfera. Qualsiasi perdita che permetta all'aria di entrare vanifica lo scopo del sistema, rendendo la manutenzione diligente essenziale per risultati coerenti.

Fare la Scelta Giusta per il Tuo Obiettivo

La decisione di utilizzare un forno a atmosfera dipende interamente dal risultato desiderato per il tuo materiale.

- Se il tuo obiettivo principale è prevenire l'ossidazione e preservare la finitura superficiale: Un'atmosfera inerte (azoto, argon) o un vuoto è la scelta giusta per produrre pezzi puliti e brillanti.

- Se il tuo obiettivo principale è aumentare la durezza superficiale e la resistenza all'usura: È necessaria un'atmosfera reattiva, come quella per la cementazione o la nitrurazione, per ingegnerizzare chimicamente la superficie del pezzo.

- Se il tuo obiettivo principale è ottenere cambiamenti nelle proprietà di massa in cui l'ossidazione superficiale è accettabile: Un forno ad aria più semplice ed economico potrebbe essere sufficiente, supponendo che la pulizia post-processo sia inclusa nel flusso di lavoro.

In definitiva, la padronanza del controllo dell'atmosfera trasforma il trattamento termico da un semplice processo di riscaldamento in un preciso strumento di ingegneria dei materiali.

Tabella Riassuntiva:

| Funzione | Vantaggio Chiave | Applicazioni Comuni |

|---|---|---|

| Eliminare l'Ossidazione | Previene la scaglia superficiale, riduce la pulizia post-trattamento | Ricottura, brasatura, sinterizzazione |

| Abilitare la Modifica Superficiale | Aumenta durezza e resistenza all'usura | Cementazione, nitrurazione |

| Garantire Risultati Uniformi | Fornisce un'elaborazione a lotti coerente | Tempra, rinvenimento |

Sblocca il pieno potenziale dei tuoi trattamenti termici dei materiali con i forni a pozzo a atmosfera avanzati di KINTEK! Sfruttando eccellenti capacità di R&S e produzione interna, offriamo una vasta gamma di soluzioni ad alta temperatura, inclusi forni a Muffola, a Tubo, Rotativi, a Vuoto e a Atmosfera, e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda assicura che possiamo soddisfare con precisione le tue esigenze sperimentali uniche, sia che tu stia lavorando con metalli, ceramiche o compositi. Non lasciare che l'ossidazione o i risultati incoerenti ti frenino: contattaci oggi per discutere come le nostre soluzioni forni personalizzate possono migliorare l'efficienza del tuo laboratorio e fornire risultati superiori per le tue applicazioni specifiche!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Qual è l'uso dell'azoto nei forni? Prevenire l'ossidazione per un trattamento termico superiore

- Quali sono i vantaggi del trattamento termico in atmosfera inerte? Prevenire l'ossidazione e preservare l'integrità del materiale

- A cosa serve l'azoto in un forno? Prevenire l'ossidazione e controllare la qualità del trattamento termico

- Come funziona un'atmosfera chimicamente inerte in un forno? Prevenire l'ossidazione e garantire la purezza del materiale

- Qual è lo scopo principale del trattamento termico? Trasformare le proprietà dei metalli per prestazioni superiori