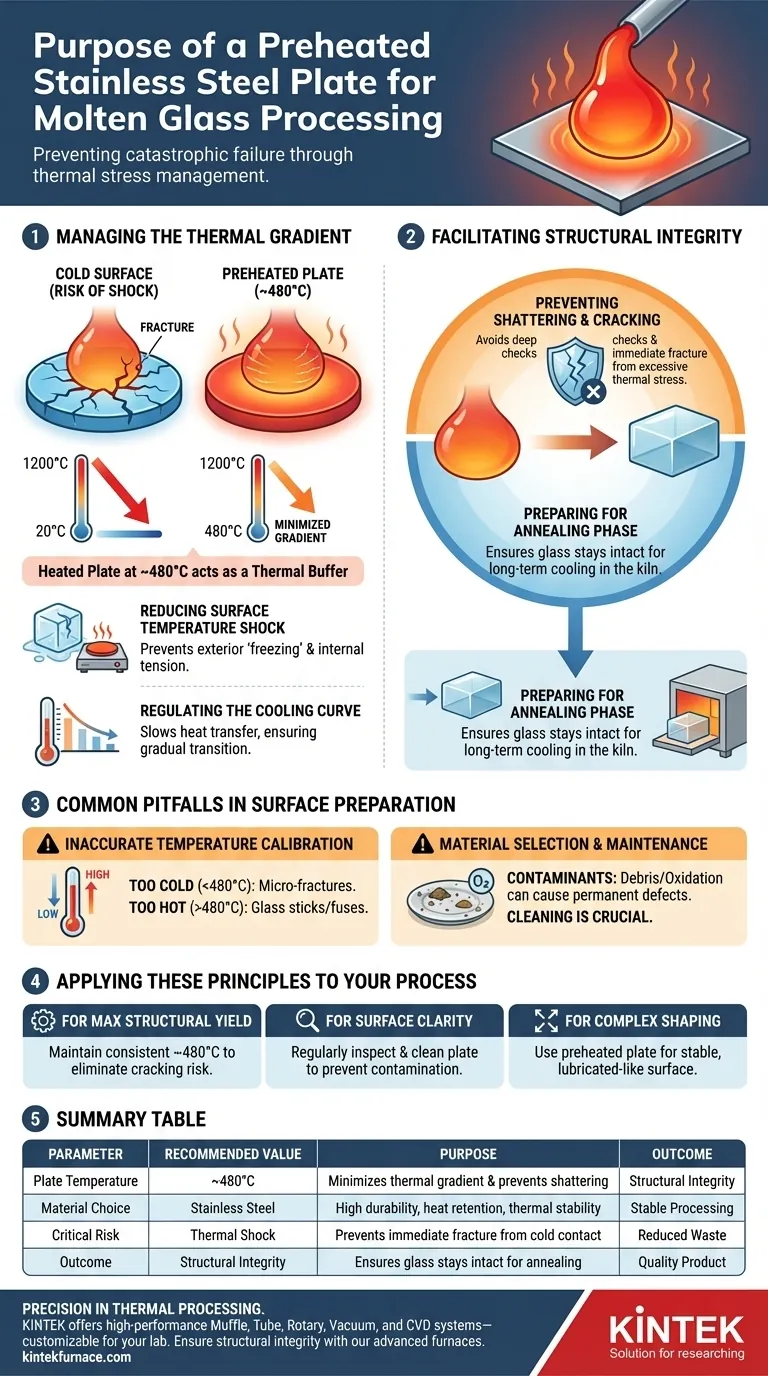

Lo scopo principale di una piastra in acciaio inossidabile preriscaldata è prevenire il cedimento catastrofico del vetro fuso attraverso la gestione dello stress termico. Utilizzando una piastra riscaldata a circa 480°C, i tecnici possono facilitare la sagomatura iniziale del materiale regolando rigorosamente la sua velocità di raffreddamento. Questa superficie di contatto a temperatura controllata è essenziale per mantenere l'integrità strutturale del blocco di vetro prima che entri nella fase finale di ricottura.

Il preriscaldamento della superficie di contatto minimizza il gradiente termico tra il vetro fuso e lo strumento, impedendo al materiale di frantumarsi a causa di shock termici localizzati. Questo processo garantisce che il vetro rimanga intatto e strutturalmente solido per le successive lavorazioni.

Gestione del Gradiente Termico

Riduzione dello Shock Termico Superficiale

Quando il vetro fuso entra in contatto con una superficie fredda, lo strato esterno si "solidifica" e si contrae molto più velocemente del nucleo fuso. Questa massiccia differenza di temperatura, nota come gradiente termico, crea una tensione interna che può portare a una frattura immediata.

Regolazione della Curva di Raffreddamento

Una piastra preriscaldata a 480°C agisce come un tampone termico, rallentando il trasferimento di calore dal vetro. Controllando questa fase iniziale di raffreddamento, il vetro transita più gradualmente da uno stato liquido a uno solido, riducendo il rischio di tensioni interne.

Facilitazione dell'Integrità Strutturale

Prevenzione di Frantumazione e Crepe

Il rischio più critico nella lavorazione del vetro è lo stress termico eccessivo. Senza una superficie preriscaldata, il vetro è probabile che si frantumi o sviluppi profonde "crepe" (fessure superficiali) che compromettono l'intero blocco.

Preparazione per la Fase di Ricottura

La sagomatura iniziale su una piastra riscaldata assicura che il blocco di vetro rimanga integro abbastanza a lungo da raggiungere il forno di ricottura. Una corretta preparazione in questa fase è l'unico modo per garantire che il materiale sopravviva al processo di raffreddamento a lungo termine richiesto per un prodotto finito.

Errori Comuni nella Preparazione della Superficie

Calibrazione Imprecisa della Temperatura

Se la piastra è riscaldata significativamente al di sotto dei 480°C, il vetro potrebbe comunque subire uno shock sufficiente a causare micro-fratture. Al contrario, se la piastra è troppo calda, il vetro potrebbe attaccarsi o fondersi all'acciaio inossidabile, rovinando la finitura superficiale.

Selezione e Manutenzione del Materiale

L'acciaio inossidabile è scelto per la sua durabilità e ritenzione del calore, ma i contaminanti superficiali possono influenzare il vetro. Qualsiasi detrito o ossidazione sulla piastra può essere pressato nel vetro fuso, creando difetti visivi o strutturali permanenti.

Applicazione di Questi Principi al Tuo Processo

Quando si utilizzano superfici preriscaldate nella lavorazione del vetro, i tuoi obiettivi specifici determineranno come gestisci l'ambiente.

- Se il tuo obiettivo principale è massimizzare la resa strutturale: Assicurati che la tua piastra sia costantemente mantenuta a 480°C per eliminare il rischio di crepe durante la finestra critica di sagomatura.

- Se il tuo obiettivo principale è la chiarezza superficiale: Ispeziona e pulisci regolarmente la piastra in acciaio inossidabile per prevenire il trasferimento di ossidi metallici o detriti al vetro fuso.

- Se il tuo obiettivo principale è la sagomatura complessa: Utilizza la piastra preriscaldata per fornire una superficie stabile, simile a un lubrificante, che consenta al vetro di essere spostato senza attaccarsi o indurirsi prematuramente.

Controllando con precisione la temperatura della superficie di contatto, trasformi una transizione di materiale ad alto rischio in una fase di produzione prevedibile e stabile.

Tabella Riassuntiva:

| Parametro | Valore Raccomandato | Scopo nella Lavorazione del Vetro |

|---|---|---|

| Temperatura della Piastra | ~480°C | Minimizza il gradiente termico e previene la frantumazione |

| Scelta del Materiale | Acciaio Inossidabile | Elevata durabilità, ritenzione del calore e stabilità termica |

| Rischio Critico | Shock Termico | Previene la frattura immediata dal contatto con superfici fredde |

| Risultato | Integrità Strutturale | Assicura che il vetro rimanga integro per la fase finale di ricottura |

La precisione è fondamentale nella gestione dei gradienti termici nel vetro e nella scienza dei materiali. Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD ad alte prestazioni, tutti personalizzabili per soddisfare le tue esigenze di laboratorio uniche. Assicura l'integrità strutturale dei tuoi materiali con i nostri forni avanzati ad alta temperatura. Contatta KINTEK oggi stesso per ottimizzare la tua lavorazione termica!

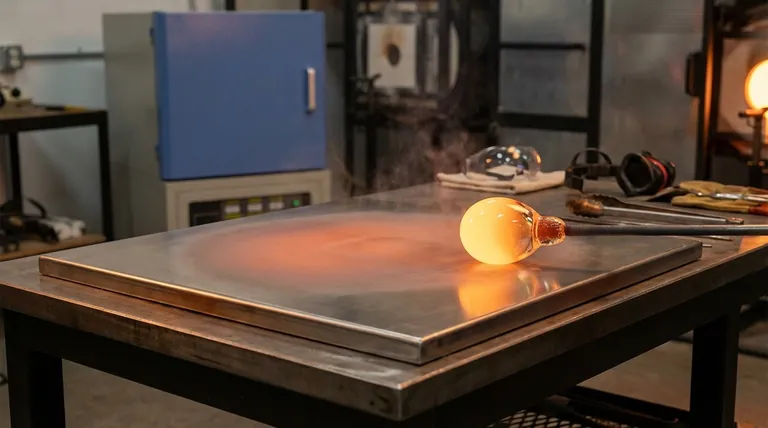

Guida Visiva

Riferimenti

- I. M. Teixeira, J. W. Menezes. Transforming Rice Husk Ash into Road Safety: A Sustainable Approach to Glass Microsphere Production. DOI: 10.3390/ceramics8030093

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Quali cambiamenti morfologici si verificano nel POMOF dopo il trattamento? Sbloccare elevate prestazioni catalitiche tramite evoluzione termica

- Perché un forno a Rapid Thermal Processing (RTP) è necessario per la fabbricazione di diodi? Ottenere contatti ohmici stabili

- In che modo un crogiolo ceramico sigillato influisce sul contenuto di zolfo di SPAN? Sblocca il 53,62% di ritenzione per catodi ad alta energia

- Quali vantaggi tecnici offrono i sistemi di forni ad alta temperatura per interconnessioni flessibili robuste? Migliora la Durabilità

- Perché la calcinazione a 700 °C è necessaria per la biosilice diatomacea estratta? Raggiungere la massima stabilità del materiale

- Condizioni di processo per esperimenti termici di rivestimento HEA: garanzia di stabilità a 800°C e resistenza per 1680 ore.

- Quali sono i vantaggi dell'utilizzo del metodo del flusso di stagno? Crescita di cristalli singoli di Eu5.08-xSrxAl3Sb6 di alta qualità

- Qual è lo scopo del preriscaldamento degli stampi in acciaio a basso tenore di carbonio a 300 °C prima della colata di leghe Mg-Zn-xSr?