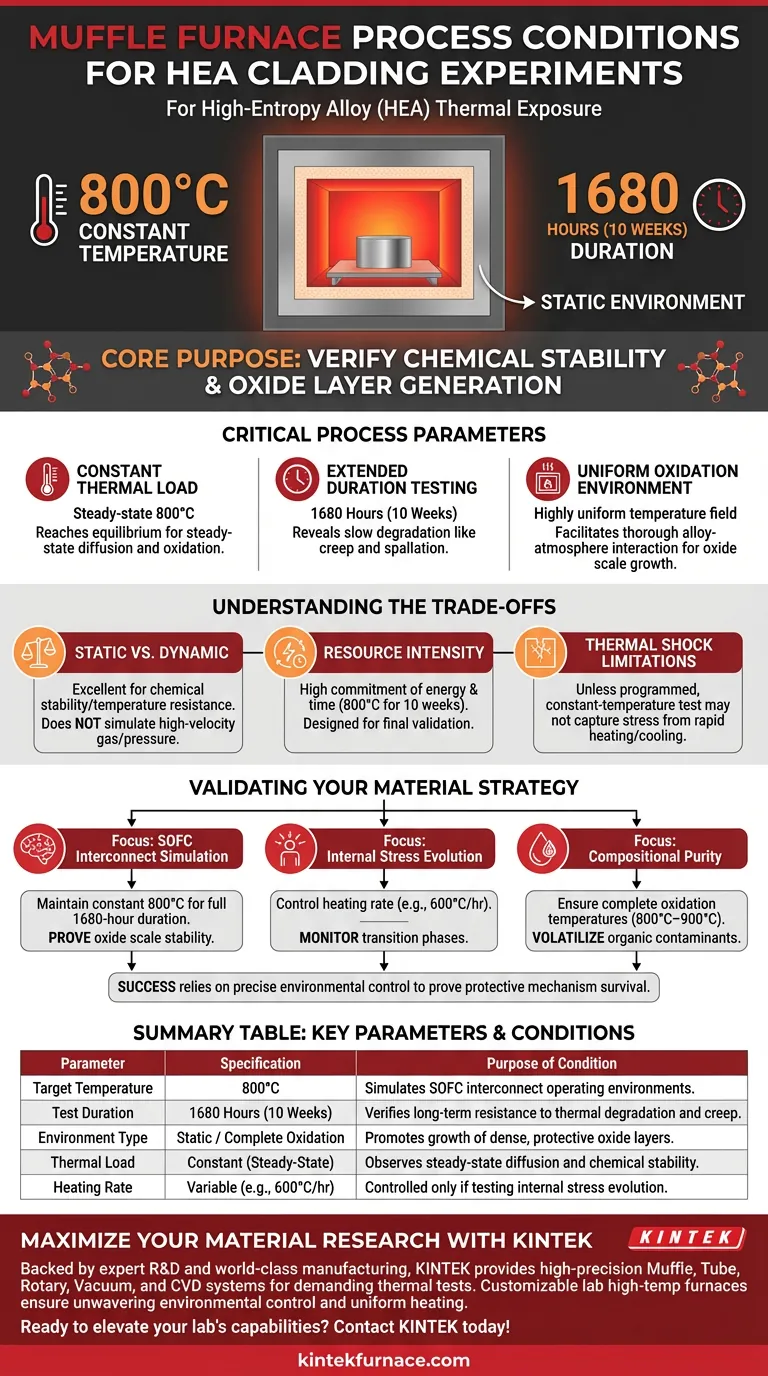

Per gli esperimenti di rivestimento di leghe ad alta entropia (HEA), un forno a muffola fornisce un ambiente statico a temperatura costante, specificamente mantenuto a 800°C per una durata prolungata fino a 1680 ore (circa 10 settimane). Queste condizioni rigorose sono progettate per simulare l'ambiente operativo estremo degli interconnettori delle celle a combustibile a ossido solido (SOFC), costringendo il materiale a dimostrare la sua resistenza a lungo termine al degrado termico.

Lo scopo principale di questa esposizione prolungata non è solo la resistenza al calore, ma la verifica della stabilità chimica. L'ambiente del forno a muffola testa se il rivestimento HEA può generare e sostenere uno strato di ossido denso e protettivo che resiste alla fessurazione e previene la corrosione termica nel tempo.

I Parametri Critici di Processo

Carico Termico Costante

Il requisito principale per questi esperimenti è il mantenimento di una temperatura di stato stazionario di 800°C. A differenza dei test ciclici che fluttuano la temperatura, questo processo crea un carico termico continuo.

Questa esposizione costante garantisce che il materiale raggiunga l'equilibrio, consentendo ai ricercatori di osservare i processi di diffusione e ossidazione allo stato stazionario che si verificano nelle applicazioni SOFC del mondo reale.

Test di Durata Estesa

La validità di questo esperimento si basa sulla durata estrema di 1680 ore (10 settimane). I test a breve termine spesso non riescono a rivelare meccanismi di degrado ad azione lenta come lo scorrimento o il distacco dell'ossido.

Mantenendo l'ambiente per oltre due mesi, il processo filtra i successi transitori e verifica se il rivestimento FeCoNiMnCu mantiene la sua integrità strutturale senza subire fessurazioni indotte da variazioni di volume.

Ambiente di Ossidazione Uniforme

Sebbene il riferimento principale si concentri sul setpoint di 800°C, la natura di un forno a muffola garantisce un ambiente di ossidazione completo.

Come notato in applicazioni industriali più ampie, questi forni forniscono un campo di temperatura altamente uniforme che facilita un'interazione completa tra la superficie della lega e l'atmosfera circostante. Ciò promuove la crescita della scala di ossido protettiva, che è il meccanismo primario utilizzato dall'HEA per resistere alla corrosione.

Comprensione dei Compromessi

Simulazione Statica vs. Dinamica

Un forno a muffola standard fornisce tipicamente un ambiente termico statico. Sebbene eccellente per testare la stabilità chimica e la resistenza alla temperatura, non simula i flussi di gas ad alta velocità o i differenziali di pressione presenti in alcuni ambienti attivi di motori o celle a combustibile.

Intensità delle Risorse

Mantenere un forno a 800°C per 10 settimane rappresenta un consumo significativo di energia e tempo. Questo è un protocollo di test ad alto impegno progettato per la validazione finale piuttosto che per la prototipazione rapida o lo screening iniziale dei materiali.

Limitazioni dello Shock Termico

A meno che non sia specificamente programmato con una velocità di rampa (ad esempio, la velocità di 600°C/ora utilizzata in altri test di evoluzione dello stress), un test standard a temperatura costante potrebbe non catturare gli stress meccanici causati da un rapido riscaldamento o raffreddamento (shock termico). È strettamente un test di resistenza alla temperatura operativa.

Validazione della Tua Strategia Materiale

Per garantire che la tua configurazione sperimentale fornisca dati pertinenti, allinea i parametri del tuo forno con i tuoi specifici obiettivi di test:

- Se il tuo focus principale è la Simulazione degli Interconnettori SOFC: Mantieni rigorosamente 800°C costanti per l'intera durata di 1680 ore per dimostrare la stabilità a lungo termine della scala di ossido.

- Se il tuo focus principale è l'Evoluzione dello Stress Interno: Devi controllare la velocità di riscaldamento (ad esempio, 600°C all'ora) per monitorare come il materiale gestisce le fasi di transizione prima di raggiungere la temperatura target.

- Se il tuo focus principale è la Purezza Composizionale: Assicurati che il forno raggiunga temperature di ossidazione complete (800°C–900°C) per volatilizzare completamente eventuali contaminanti organici, simili ai protocolli di incenerimento della biomassa.

Il successo in questi esperimenti si basa su un controllo ambientale preciso e incrollabile per dimostrare che i meccanismi protettivi della lega possono sopravvivere a un funzionamento indefinito.

Tabella Riassuntiva:

| Parametro | Specifiche | Scopo della Condizione |

|---|---|---|

| Temperatura Target | 800°C | Simula gli ambienti operativi degli interconnettori SOFC. |

| Durata del Test | 1680 Ore (10 Settimane) | Verifica la resistenza a lungo termine al degrado termico e allo scorrimento. |

| Tipo di Ambiente | Statico / Ossidazione Completa | Promuove la crescita di strati di ossido densi e protettivi. |

| Carico Termico | Costante (Stato Stazionario) | Osserva la diffusione allo stato stazionario e la stabilità chimica. |

| Velocità di Riscaldamento | Variabile (es. 600°C/ora) | Controllata solo se si testa l'evoluzione dello stress interno. |

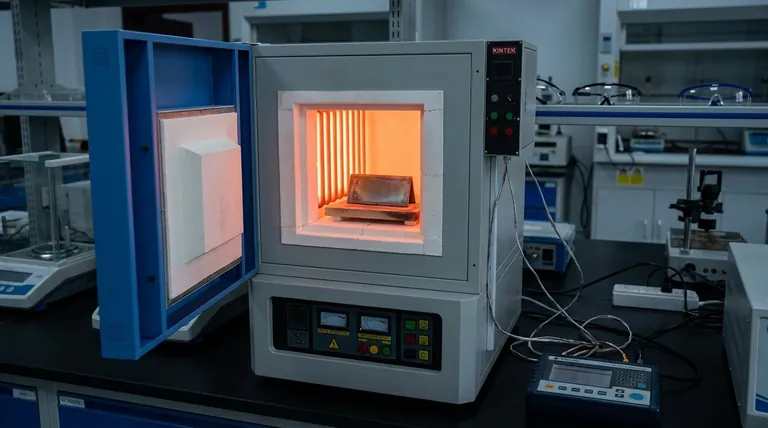

Massimizza la Tua Ricerca sui Materiali con KINTEK

Supportato da R&S esperta e produzione di livello mondiale, KINTEK fornisce sistemi Muffola, Tubo, Rotativi, Sottovuoto e CVD di alta precisione progettati per i test di esposizione termica più esigenti. Sia che tu stia conducendo corse di resistenza di rivestimento HEA di 10 settimane a 800°C o studi complessi sull'evoluzione dello stress, i nostri forni da laboratorio ad alta temperatura personalizzabili garantiscono un controllo ambientale incrollabile e un riscaldamento uniforme per dati affidabili.

Pronto ad elevare le capacità del tuo laboratorio? Contatta KINTEK oggi stesso per trovare la soluzione termica perfetta per le tue esigenze di ricerca uniche!

Guida Visiva

Riferimenti

- Shubham Sharma, Emad A. A. Ismail. Investigation of surface hardness, thermostability, tribo-corrosion, and microstructural morphological properties of microwave-synthesized high entropy alloy FeCoNiMnCu coating claddings on steel. DOI: 10.1038/s41598-024-55331-y

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Perché i substrati vengono trattati in un forno di ricottura ad alta temperatura? Perfezionamento delle eterostrutture PtTe2/WTe2

- Perché è necessario un sistema di spurgo con azoto (N2) per la torrefazione della biomassa? Prevenire la combustione e massimizzare la resa di biochar

- Come funziona un termoventilatore a scatola (box heater)? Una guida al riscaldamento efficiente dell'intera stanza

- Come influisce il trattamento termico dell'acciaio per utensili NC6 (1.2063) sulle sue prestazioni? Ottimizzazione chiave degli utensili SPIF

- Perché è necessario un forno di essiccazione ad aria forzata di grado industriale per la ceramica Ca2.5Ag0.3Sm0.2Co4O9? Pre-trattamento di precisione

- Perché è necessaria l'immersione a lungo termine in NaOH per il carbonio poroso? Ottimizza la rimozione del tuo modello e l'area superficiale

- Quale ruolo svolge un forno di sinterizzazione rapida a nastro nella formazione dei contatti metallici? Ottimizzare l'efficienza delle celle solari

- Qual è la funzione della macinazione a palle nella sintesi di Li-NASICON? Ottimizza le prestazioni del tuo elettrolita solido