I sistemi di forni ad alta temperatura forniscono una precisione critica per modificare le proprietà dei materiali necessarie per l'elettronica flessibile. Nello specifico, configurazioni come forni a tubo e a deposizione chimica da vapore (CVD) consentono agli ingegneri di disaccoppiare la flessibilità meccanica dalla conduttività elettrica attraverso trattamenti termici rigorosamente controllati.

Consentendo specifici processi ad alto calore in ambienti gassosi regolamentati, questi sistemi permettono la sintesi di materiali compositi che mantengono l'integrità elettrica anche sotto significativo allungamento e carico ciclico.

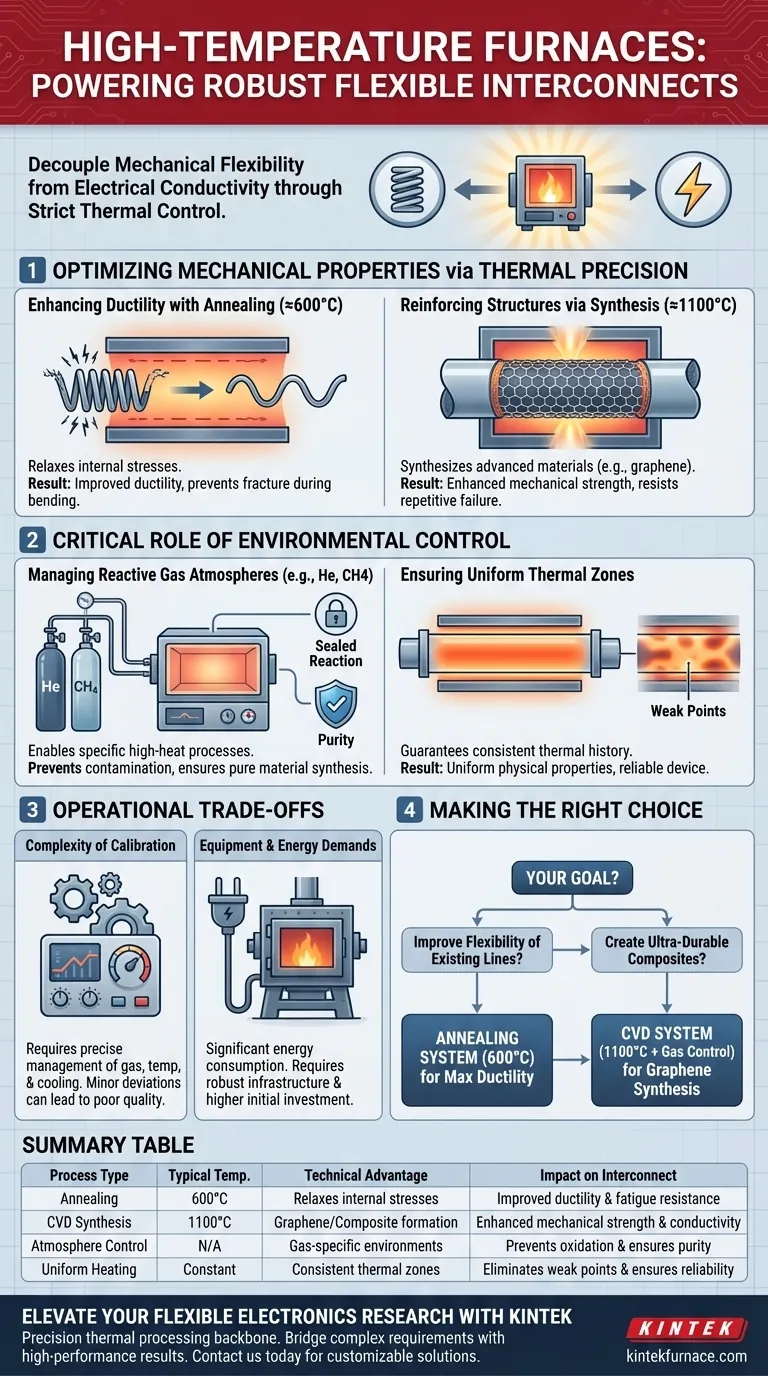

Ottimizzazione delle Proprietà Meccaniche tramite Precisione Termica

Miglioramento della Duttilità con la Ricottura

La sfida principale nelle interconnessioni flessibili è prevenire la fatica del metallo durante il movimento. I forni ad alta temperatura risolvono questo problema consentendo processi di ricottura precisi a circa 600°C.

Questo trattamento termico rilassa le tensioni interne dei metalli conduttivi. Il risultato è una duttilità significativamente migliorata, che consente all'interconnessione di piegarsi e torcersi senza fratturarsi.

Rinforzo delle Strutture tramite Sintesi

Oltre alla semplice ricottura, questi sistemi supportano la sintesi ad alta temperatura a soglie molto più elevate, come 1100°C. Questa capacità è essenziale per creare materiali di rinforzo avanzati come il grafene.

Sintetizzando strati di grafene direttamente sopra o all'interno della struttura dell'interconnessione, gli ingegneri possono migliorarne la resistenza meccanica. Ciò crea un composito robusto che resiste al cedimento durante l'uso ripetitivo.

Il Ruolo Critico del Controllo Ambientale

Gestione delle Atmosfere Gassose Reattive

La temperatura è solo metà dell'equazione; l'ambiente chimico è ugualmente critico. I sistemi ad alta temperatura sono progettati per gestire flussi di gas specifici, come elio o metano, in modo sicuro ed efficace.

Questi gas sono spesso precursori o gas di trasporto richiesti per la sintesi di materiali avanzati come il grafene. Il forno agisce come una camera di reazione sigillata, prevenendo la contaminazione e garantendo la sintesi di materiali puri.

Garanzia di Zone Termiche Uniformi

Un riscaldamento incoerente porta a punti deboli in un'interconnessione, che diventano punti di cedimento sotto stress. I sistemi di forni di alta qualità utilizzano ricerca e sviluppo esperti e una produzione avanzata per garantire zone di temperatura uniformi.

Questa uniformità assicura che l'intera lunghezza dell'interconnessione subisca esattamente la stessa storia termica. Di conseguenza, le proprietà fisiche — come elasticità e conduttività — rimangono costanti in tutto il dispositivo.

Comprensione dei Compromessi Operativi

Complessità della Calibrazione

Ottenere questi risultati richiede una rigorosa calibrazione. Il "controllo rigoroso" menzionato richiede una gestione precisa delle portate dei gas, delle velocità di rampa della temperatura e dei cicli di raffreddamento. Una piccola deviazione nella miscela di gas o nel profilo di temperatura può portare a una scarsa qualità del grafene o a metalli ossidati.

Domande su Apparecchiature ed Energia

Operare a 1100°C implica un consumo energetico significativo e richiede un'infrastruttura di laboratorio robusta. Come indicato negli standard di produzione, questi sistemi devono essere costruiti secondo specifiche rigorose per gestire tali estremi in sicurezza, rappresentando un investimento iniziale più elevato rispetto ai forni di essiccazione standard.

Fare la Scelta Giusta per il Tuo Obiettivo

Per selezionare la configurazione del forno corretta per il tuo progetto di interconnessione flessibile, considera i tuoi specifici requisiti di materiale:

- Se il tuo obiettivo principale è migliorare la flessibilità delle linee metalliche esistenti: Dai priorità ai sistemi in grado di eseguire ricotture stabili e uniformi a 600°C per massimizzare la duttilità.

- Se il tuo obiettivo principale è creare compositi di nuova generazione ultra-resistenti: Hai bisogno di un sistema in grado di CVD che possa raggiungere in sicurezza i 1100°C e gestire gas idrocarburici per la sintesi di grafene.

Il successo nell'elettronica flessibile dipende non solo dai materiali scelti, ma dalla precisione della storia termica a cui vengono sottoposti.

Tabella Riassuntiva:

| Tipo di Processo | Temp. Tipica | Vantaggio Tecnico | Impatto sull'Interconnessione |

|---|---|---|---|

| Ricottura | 600°C | Rilassa le tensioni interne | Miglioramento della duttilità e resistenza alla fatica |

| Sintesi CVD | 1100°C | Formazione di grafene/composito | Maggiore resistenza meccanica e conduttività |

| Controllo Atmosfera | N/D | Ambienti specifici per gas | Previene l'ossidazione e garantisce la purezza del materiale |

| Riscaldamento Uniforme | Costante | Zone termiche coerenti | Elimina i punti deboli e garantisce l'affidabilità del dispositivo |

Eleva la Tua Ricerca sull'Elettronica Flessibile con KINTEK

La lavorazione termica di precisione è la spina dorsale della tecnologia di interconnessione di nuova generazione. In KINTEK, colmiamo il divario tra requisiti complessi dei materiali e risultati ad alte prestazioni. Supportati da ricerca e sviluppo esperti e da una produzione di livello mondiale, forniamo una suite completa di sistemi Muffle, a Tubo, Rotativi, Sottovuoto e CVD su misura per le esigenze specifiche del tuo laboratorio.

Sia che tu ti concentri sulla ricottura ad alta duttilità o sulla complessa sintesi di grafene, i nostri sistemi offrono i controlli personalizzabili e le zone termiche uniformi essenziali per il tuo successo. Contattaci oggi stesso per trovare la soluzione personalizzabile ad alta temperatura perfetta per la tua ricerca.

Guida Visiva

Riferimenti

- Kaihao Zhang, Sameh Tawfick. Ultrathin damage-tolerant flexible metal interconnects reinforced by in-situ graphene synthesis. DOI: 10.1038/s41528-024-00300-8

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- In che modo il diamante avvantaggia la tecnologia 5G? Sblocca le massime prestazioni con una gestione termica superiore

- Perché l'AAS con fornetto di grafite è più sensibile dell'AAS a fiamma? Sbloccare il rilevamento a livello di tracce

- Quali sono i vantaggi di un forno di essiccazione sotto vuoto da laboratorio per i precursori CT e CCT? Preservare l'integrità nanostrutturale

- Come fanno i materiali compositi vetrocristallini a fornire un'immobilizzazione superiore di REE-MA? Migliorare la stabilità e le prestazioni dei rifiuti

- Quali sono le funzioni primarie del flusso di azoto ad alta purezza nella pirolisi del carbonio? Ottimizzare purezza e struttura dei pori

- Qual è lo scopo dell'utilizzo di un forno a essiccazione a getto d'aria da laboratorio a 107°C per 17 ore per la riformulazione dei catalizzatori?

- Qual è la funzione di una stufa a vuoto per essiccazione nei test sul cemento? Preservare l'integrità del campione per l'analisi XRD/MIP

- Perché è necessario un forno di calcinazione secondario dopo la macinazione a palle? Ottenere la sintesi di idrossiapatite ad alta purezza