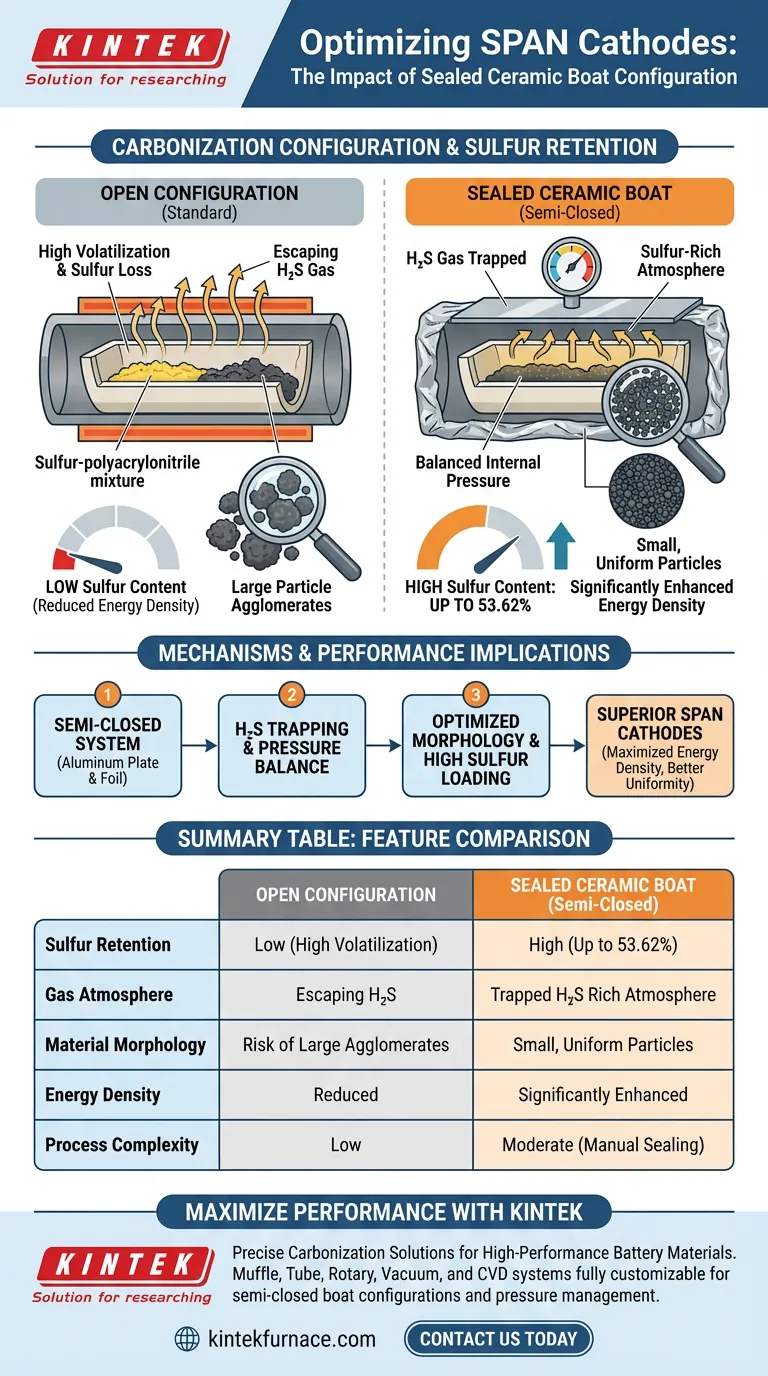

L'implementazione di una configurazione di crogiolo ceramico sigillato aumenta direttamente il contenuto di zolfo trattenuto nei materiali catodici di poliacrilonitrile solforato (SPAN) durante la carbonizzazione. Coprendo il crogiolo con una piastra di alluminio sigillata e avvolgendolo in un foglio di alluminio, si crea un ambiente semi-chiuso che riduce significativamente la perdita di zolfo attivo, consentendo ai contenuti finali di zolfo di raggiungere fino al 53,62%.

L'ambiente di reazione semi-chiuso intrappola efficacemente il gas solfuro di idrogeno evoluto e mantiene un equilibrio di pressione interna. Questo meccanismo inibisce la formazione di agglomerati di particelle di grandi dimensioni e massimizza la ritenzione di zolfo, migliorando direttamente la densità energetica della cella della batteria finale.

La meccanica della configurazione sigillata

Creazione di un sistema semi-chiuso

Il processo di carbonizzazione standard porta spesso alla volatilizzazione dello zolfo, riducendo il materiale attivo disponibile per le reazioni elettrochimiche.

Utilizzando un crogiolo ceramico coperto da una piastra di alluminio e avvolto in foglio, si trasforma un sistema aperto in un ambiente di reazione semi-chiuso. Questo contenimento fisico è il principale motore per una maggiore ritenzione di zolfo.

Intrappolamento del solfuro di idrogeno ($H_2S$)

Durante la reazione ad alta temperatura tra zolfo e poliacrilonitrile, il solfuro di idrogeno viene prodotto come sottoprodotto.

In un sistema aperto, questo gas sfugge immediatamente. Nella configurazione sigillata, la cattura del solfuro di idrogeno crea un'atmosfera ricca di zolfo all'interno del recipiente, che sopprime un'ulteriore volatilizzazione dello zolfo attivo dalla struttura SPAN.

Ottimizzazione della pressione interna

Il design sigillato fa più che intrappolare il gas; stabilisce un critico equilibrio di pressione interna.

Questa pressione svolge un ruolo fisico nella modellazione del materiale. Inibisce efficacemente la formazione di agglomerati di particelle di grandi dimensioni, portando a una morfologia più favorevole per le applicazioni di batterie.

Implicazioni sulle prestazioni

Aumento della densità energetica

La correlazione diretta tra il contenuto di zolfo e la capacità della batteria è ben consolidata.

Riducendo la perdita di zolfo attivo, questa configurazione eleva il contenuto di zolfo al 53,62%. Questo aumento si traduce direttamente in un significativo miglioramento della densità energetica della batteria risultante.

Miglioramento dell'uniformità del materiale

La prevenzione dell'agglomerazione garantisce una distribuzione più uniforme delle particelle.

Particelle più piccole e non agglomerate offrono generalmente un migliore contatto con l'elettrolita e percorsi di diffusione ionica più brevi, completando l'elevato carico di zolfo per migliorare le prestazioni elettrochimiche complessive.

Comprensione dei compromessi

Gestione della sicurezza e della pressione

Sebbene l'intrappolamento dei gas migliori le prestazioni, introduce una variabile di pressione interna che deve essere gestita.

Gli operatori devono garantire che la natura "semi-chiusa" consenta uno sfogo di sicurezza se la pressione diventa critica, evitando i pericoli di un recipiente completamente pressurizzato in un forno ad alta temperatura.

Complessità del processo

Questo metodo introduce passaggi manuali aggiuntivi rispetto alla carbonizzazione standard in crogiolo aperto.

La necessità di sigillare piastre e avvolgere fogli aggiunge tempo al processo di produzione, il che può influire sulla scalabilità o sulla produttività in ambienti di produzione più grandi.

Fare la scelta giusta per il tuo obiettivo

Per applicare efficacemente questa configurazione, considera i tuoi obiettivi primari di sintesi:

- Se il tuo obiettivo principale è massimizzare la densità energetica: Adotta il metodo del foglio/piastra di alluminio sigillato per spingere il contenuto di zolfo verso la soglia del 53%.

- Se il tuo obiettivo principale è il controllo della morfologia: Utilizza la pressione interna del crogiolo sigillato per prevenire agglomerati di particelle di grandi dimensioni senza la necessità di complessi additivi chimici.

Sfruttare un ambiente semi-chiuso è una soluzione meccanica a un problema chimico, che offre un percorso ad alto impatto per catodi SPAN superiori.

Tabella riassuntiva:

| Caratteristica | Configurazione Aperta | Crogiolo Ceramico Sigillato (Semi-Chiuso) |

|---|---|---|

| Ritenzione di Zolfo | Bassa (Alta Volatilizzazione) | Alta (Fino al 53,62%) |

| Atmosfera Gassosa | H2S in fuga | Atmosfera Ricca di H2S Intrappolato |

| Morfologia del Materiale | Rischio di Grandi Agglomerati | Particelle Piccole e Uniformi |

| Densità Energetica | Ridotta | Significativamente Migliorata |

| Complessità del Processo | Bassa | Moderata (Sigillatura Manuale) |

Massimizza le prestazioni del tuo catodo SPAN con KINTEK

Il controllo preciso dell'ambiente di carbonizzazione è fondamentale per i materiali delle batterie ad alte prestazioni. In KINTEK, comprendiamo che ottenere una ritenzione di zolfo del 53,62% richiede più di un semplice forno: richiede un sistema progettato per la precisione e l'affidabilità.

Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre una vasta gamma di sistemi Muffle, a Tubo, Rotativi, Sottovuoto e CVD, tutti completamente personalizzabili per accogliere configurazioni di crogioli semi-chiusi e gestione della pressione interna. Sia che tu stia aumentando la produzione o perfezionando la sintesi di laboratorio, le nostre soluzioni ad alta temperatura forniscono la stabilità termica e il controllo atmosferico necessari per prevenire l'agglomerazione e massimizzare la densità energetica.

Pronto a ottimizzare la sintesi del tuo materiale? Contattaci oggi stesso per discutere le tue esigenze uniche di forni da laboratorio!

Guida Visiva

Riferimenti

- Krishna Kumar Sarode, Vibha Kalra. Solid–liquid–solid mediated artificial SEI coated stable lithium and high-sulfur percentage SPAN for high performance Li–S batteries. DOI: 10.1039/d3ya00423f

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di sinterizzazione della porcellana dentale sottovuoto per laboratori odontotecnici

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Catena a vuoto a sgancio rapido in acciaio inox Morsetto a tre sezioni

- Disiliciuro di molibdeno MoSi2 Elementi riscaldanti termici per forni elettrici

Domande frequenti

- Qual è il ruolo della sinterizzazione nella preparazione di CsPbBr3-SiO2? Sblocca l'ultra-stabilità con una sigillatura termica precisa

- Quale ambiente fisico fornisce un forno da laboratorio per la ricottura delle perovskiti? Padroneggia la precisione termica e il controllo della deformazione

- Perché è necessario un raffreddamento immediato dopo il trattamento CTS del carbonio mesoporoso? Preserva la struttura atomica del tuo materiale

- Perché un forno elettrico industriale con controllo preciso del raffreddamento è necessario nell'arricchimento della lega piombo-bismuto?

- Qual è la funzione del forno ad arco elettrico nella produzione di UMG-Si? Alimentare la Trasformazione del Silicio

- Quali sono i tre tipi di ceramiche dentali? Una guida alla selezione dei materiali

- Quale ruolo svolge il mezzo di impacchettamento nel processo di borurazione in polvere allo stato solido? Migliorare la durezza dei metalli ad alte temperature

- Perché un termine sorgente di calore per la combustione a diffusione equivalente viene integrato nella simulazione del campo di temperatura del forno?