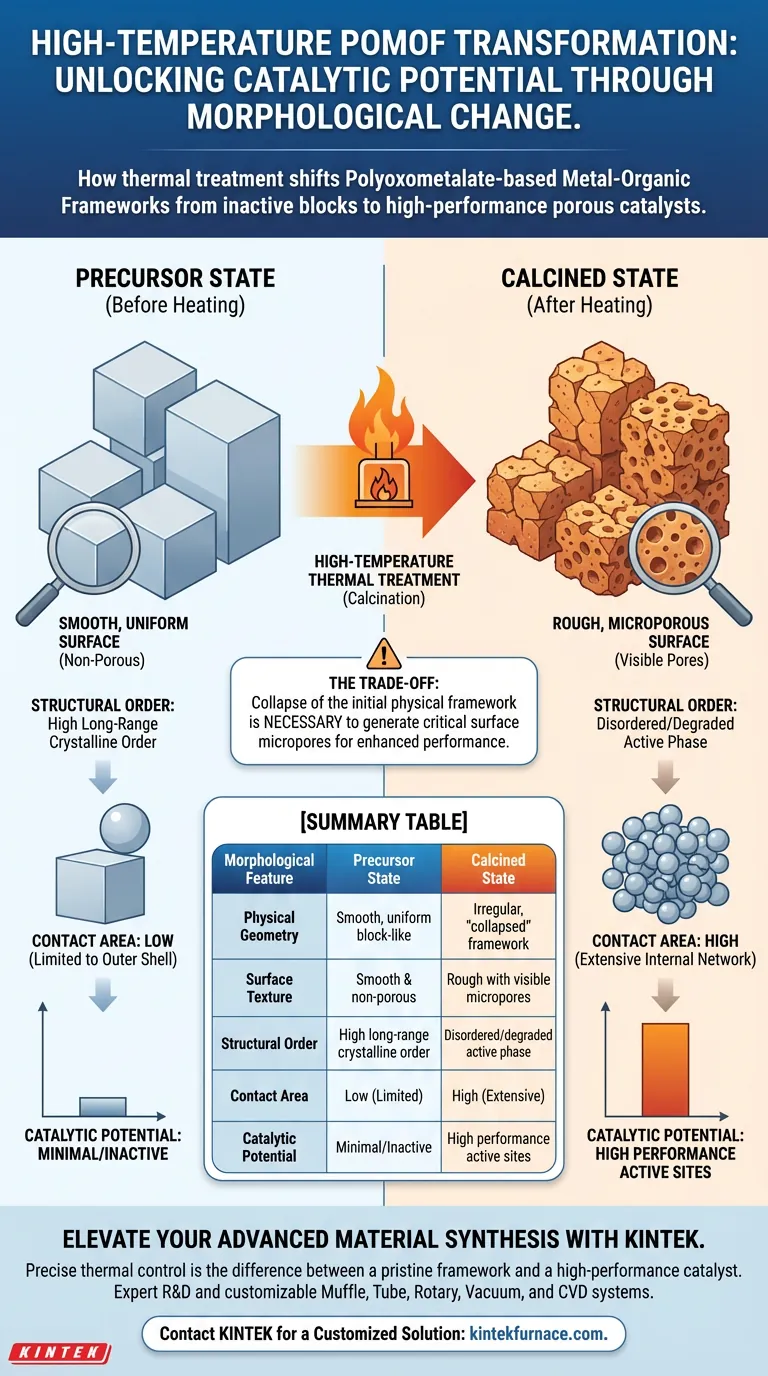

Il trattamento termico ad alta temperatura trasforma fondamentalmente la micro-morfologia dei materiali a base di poliosso metallati e reticoli metallo-organici (POMOF). Ciò che inizia come una struttura solida e uniforme subisce una distinta evoluzione fisica, passando da blocchi lisci a uno stato più ruvido e "collassato", caratterizzato dall'emergere di numerosi micropori superficiali.

Il processo di calcinazione comporta un compromesso strategico: il collasso della struttura fisica iniziale è necessario per generare micropori superficiali critici, che aumentano significativamente l'area di contatto effettiva e migliorano le prestazioni catalitiche.

L'evoluzione della micro-morfologia

Lo stato precursore

Prima del trattamento termico, i precursori POMOF presentano tipicamente una geometria distinta. Appaiono come strutture lisce e simili a blocchi.

In questa fase, la superficie è relativamente uniforme. Il materiale manca della texture visibile e della porosità che definiscono il suo stato attivato.

Il fenomeno del collasso strutturale

Quando sottoposto a un forno ad alta temperatura, il materiale non si indurisce semplicemente; si degrada fisicamente. Il calore provoca la rottura della struttura originale e organizzata.

Questo processo è definito collasso strutturale. L'esterno liscio lascia il posto a una forma più irregolare e degradata poiché i componenti interni reagiscono allo stress termico.

Formazione di micropori

Contemporaneamente a questo collasso, si creano nuove caratteristiche. Il trattamento porta alla formazione di micropori visibili sulla superficie del materiale.

Questi pori sostituiscono la finitura liscia del precursore. Rappresentano vuoti aperti durante la decomposizione e la ristrutturazione dei componenti organici e inorganici.

Implicazioni funzionali del cambiamento

Aumento dell'area di contatto effettiva

Il vantaggio principale di questo cambiamento morfologico è geometrico. Passando da un blocco liscio a una struttura porosa e ruvida, l'area di contatto effettiva del materiale aumenta drasticamente.

Dove il precursore limitava l'interazione al suo guscio esterno, il materiale calcinato offre una vasta rete di superfici per l'interazione chimica.

Miglioramento delle prestazioni catalitiche

Questo aumento dell'area superficiale è direttamente collegato all'utilità. I micropori appena formati forniscono siti accessibili affinché i reagenti interagiscano con il materiale.

Di conseguenza, le prestazioni catalitiche complessive del POMOF migliorano. La struttura "collassata" è, controintuitivamente, più chimicamente attiva del precursore liscio e incontaminato.

Comprendere i compromessi

Perdita dell'ordine a lungo raggio

È importante riconoscere che il "collasso strutturale" implica la distruzione del reticolo cristallino MOF originale.

Si sta effettivamente scambiando la natura cristallina altamente ordinata del precursore con una fase attiva più disordinata, ma funzionalmente porosa.

Dipendenza dalla precisione termica

La generazione di micropori è il risultato della decomposizione. Ciò implica che il profilo di temperatura debba essere controllato attentamente.

Un calore insufficiente potrebbe lasciare intatti i blocchi lisci e non porosi, mentre un calore eccessivo potrebbe potenzialmente portare a una sinterizzazione completa o alla perdita di siti attivi, piuttosto che al desiderato collasso microporoso.

Implicazioni per la progettazione dei materiali

Per massimizzare l'utilità dei materiali POMOF, è necessario allineare la fase di lavorazione con l'obiettivo finale.

- Se il tuo obiettivo principale è l'elevata attività catalitica: Assicurati che il materiale subisca una calcinazione sufficiente per innescare il collasso strutturale e massimizzare la formazione di micropori superficiali.

- Se il tuo obiettivo principale è l'analisi del framework incontaminato: Devi esaminare il materiale nel suo stadio precursore, caratterizzato da strutture lisce e simili a blocchi, prima che si verifichi il degrado termico.

La distruzione della forma iniziale è il passo essenziale per sbloccare il potenziale del materiale come catalizzatore ad alte prestazioni.

Tabella riassuntiva:

| Caratteristica morfologica | Stato precursore (prima del riscaldamento) | Stato calcinato (dopo il riscaldamento) |

|---|---|---|

| Geometria fisica | Strutture lisce e uniformi simili a blocchi | Struttura irregolare e "collassata" |

| Texture superficiale | Liscia e non porosa | Ruvida con micropori visibili |

| Ordine strutturale | Elevato ordine cristallino a lungo raggio | Fase attiva disordinata/degradata |

| Area di contatto | Bassa (limitata al guscio esterno) | Alta (vasta rete interna) |

| Potenziale catalitico | Minimo/inattivo | Siti attivi ad alte prestazioni |

Eleva la tua sintesi di materiali avanzati con KINTEK

Il controllo termico preciso è la differenza tra un framework incontaminato e un catalizzatore ad alte prestazioni. Supportato da R&S e produzione di esperti, KINTEK offre una gamma completa di sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti completamente personalizzabili per soddisfare i rigorosi profili di temperatura richiesti per la trasformazione del POMOF.

Sia che tu stia aumentando la produzione o conducendo delicate ricerche su scala di laboratorio, i nostri forni ad alta temperatura forniscono l'uniformità e la precisione necessarie per ottimizzare la formazione di micropori superficiali.

Pronto a perfezionare la tua lavorazione termica? Contatta KINTEK oggi stesso per una soluzione personalizzata!

Guida Visiva

Riferimenti

- Zi‐Qing Liu, Bao‐Li Fei. Mixed Metal Oxide Derived from Polyoxometalate-Based Metal–Organic Framework as a Bi-Functional Heterogeneous Catalyst for Wastewater Treatment. DOI: 10.3390/catal15010076

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Quale ruolo svolge un forno ciclico automatico ad alta temperatura nella valutazione dei sistemi TBC? Valida la durabilità ora.

- T6 vs T73 Stato nella lega AA7050: Come Scegliere il Giusto Processo di Invecchiamento a Due Stadi per Resistenza e Durata

- Quali sono gli svantaggi dei forni a lotti? Limiti chiave in termini di efficienza e qualità

- Qual è la funzione principale di un forno di essiccazione nella preparazione degli stampi? Costruzione di stampi in silicato inorganico ad alta resistenza

- Qual è il meccanismo della polvere di letto nella sinterizzazione LLZO? Ottimizzare la stabilità del litio e la purezza di fase

- Qual è la funzione principale di un reattore a letto fisso batch nella pirolisi lenta della lolla di teff? Massimizzare la resa di biochar

- Come vengono utilizzati gli agitatori magnetici e le stufe a temperatura costante nella sintesi chimica umida di nanofili di seleniuro di rame?

- Come il riscaldamento e l'agitazione supportano la sintesi chimica? Ottimizzare la cinetica e la termodinamica della reazione