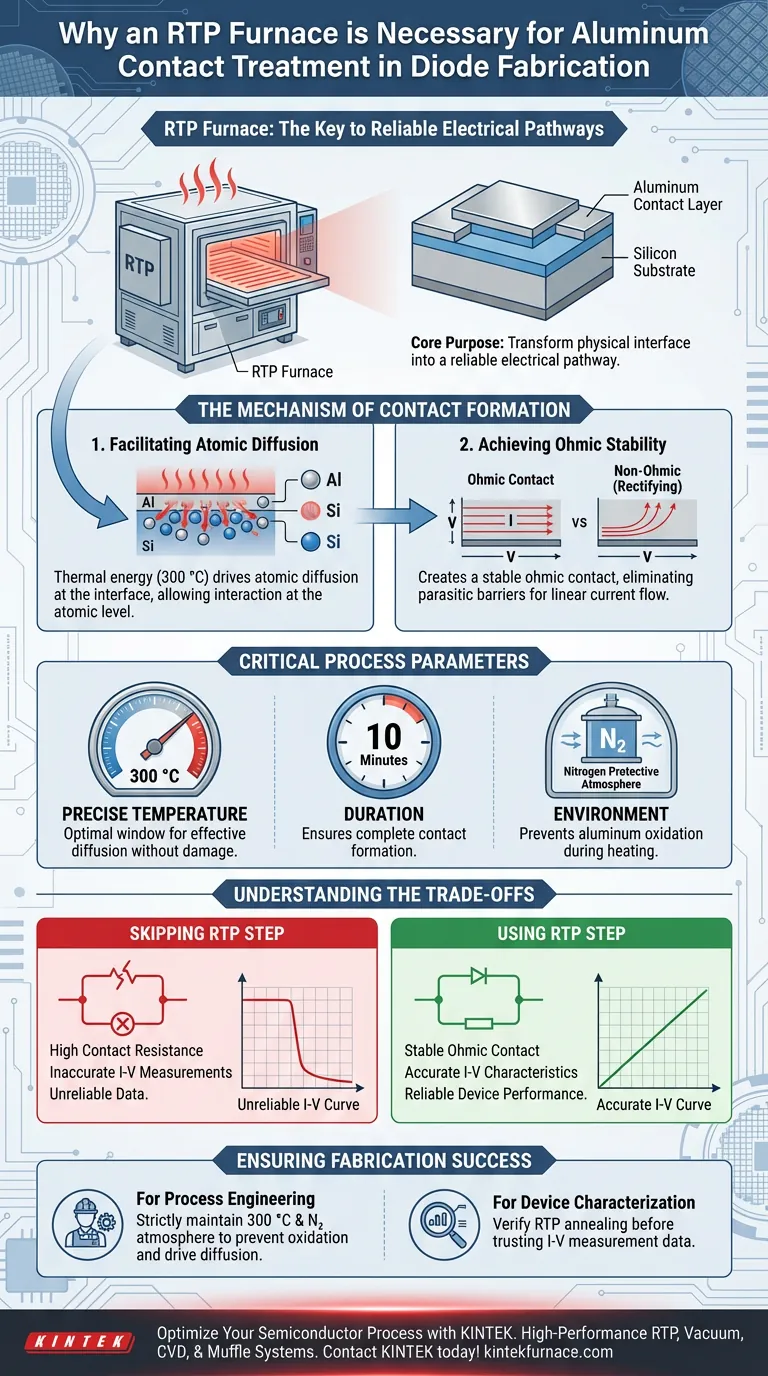

Il forno a Rapid Thermal Processing (RTP) è essenziale per la fabbricazione di diodi perché fornisce l'energia termica precisa richiesta per finalizzare la connessione elettrica tra il metallo e il semiconduttore. Sottoponendo lo strato di contatto in alluminio a 300 °C per 10 minuti, il forno promuove la diffusione atomica all'interfaccia. Questo passaggio è indispensabile per ridurre la resistenza di contatto e creare un contatto ohmico stabile.

Lo scopo principale del passaggio RTP è trasformare un'interfaccia fisica in un percorso elettrico affidabile. Senza la diffusione atomica facilitata da questo processo di annealing, la resistenza di contatto rimane troppo elevata, rendendo impossibili misurazioni accurate della corrente-tensione (I-V).

Il Meccanismo di Formazione del Contatto

Facilitare la Diffusione Atomica

Il ruolo primario del forno RTP è facilitare la diffusione atomica all'interfaccia alluminio-silicio. La semplice deposizione di alluminio sul silicio non crea immediatamente una connessione elettrica di alta qualità.

È necessaria energia termica per mobilizzare gli atomi alla giunzione. Il forno RTP fornisce questa energia, permettendo all'alluminio e al silicio di interagire a livello atomico.

Ottenere Stabilità Ohmica

Questo processo di diffusione è critico per stabilire un contatto ohmico stabile. Un contatto ohmico permette alla corrente di fluire linearmente in accordo con la legge di Ohm, senza comportamento di rettificazione al contatto stesso.

Garantendo che il contatto sia ohmico, si eliminano barriere parassite al flusso di corrente. Ciò assicura che il dispositivo funzioni come previsto piuttosto che essere limitato dalla qualità dei suoi terminali.

Parametri Critici del Processo

Temperatura e Durata Precise

Il processo di riferimento detta un protocollo di annealing specifico: 300 °C per 10 minuti. Questa finestra specifica fornisce energia sufficiente per abbassare la resistenza senza danneggiare la struttura del dispositivo.

Il rispetto di questi parametri assicura che la diffusione sia controllata ed efficace. Deviare da questo tempo o temperatura potrebbe causare una formazione incompleta del contatto.

Controllo Ambientale

Il processo di annealing deve avvenire sotto un atmosfera protettiva di azoto. Il forno RTP consente questo ambiente controllato, che è vitale per il successo del trattamento.

L'azoto previene l'ossidazione dell'alluminio durante la fase di riscaldamento. L'ossidazione in questa fase degraderebbe la qualità del contatto e aumenterebbe la resistenza, contrastando l'obiettivo del processo di annealing.

Comprendere i Compromessi

Il Costo dell'Omissione

Saltare il passaggio RTP è un errore critico nella fabbricazione di diodi. Senza questo trattamento termico, la resistenza di contatto rimane effettivamente non trattata.

Un'elevata resistenza di contatto introduce cadute di tensione che non fanno parte del comportamento intrinseco del diodo. Ciò oscura le vere prestazioni del dispositivo.

Impatto sulla Caratterizzazione

Il compromesso più significativo riguarda l'accuratezza della misurazione. La formazione di un contatto ohmico stabile è fondamentale per la misurazione accurata delle caratteristiche corrente-tensione (I-V).

Se il contatto non è stabile, i dati raccolti durante i test non saranno affidabili. Si misurerà la resistenza del contatto difettoso anziché la fisica del diodo.

Garantire il Successo della Fabbricazione

Per garantire che la fabbricazione del tuo diodo produca dispositivi funzionanti e testabili, considera quanto segue in base al tuo ruolo specifico:

- Se il tuo focus principale è l'ingegneria di processo: Mantieni rigorosamente il profilo di temperatura di 300 °C e l'atmosfera di azoto per prevenire l'ossidazione mentre promuovi la diffusione.

- Se il tuo focus principale è la caratterizzazione del dispositivo: Verifica che il passaggio di annealing RTP sia stato completato prima di fidarti di qualsiasi dato di misurazione I-V.

Un contatto in alluminio correttamente ricotto è il ponte tra una struttura semiconduttrice teorica e un dispositivo elettronico funzionante.

Tabella Riassuntiva:

| Parametro | Specifiche | Scopo |

|---|---|---|

| Temperatura | 300 °C | Fornisce energia per la diffusione atomica |

| Durata | 10 Minuti | Assicura la completa formazione del contatto |

| Atmosfera | Azoto ($N_2$) | Previene l'ossidazione dell'alluminio |

| Obiettivo | Contatto Ohmico | Abilita il flusso di corrente lineare e l'accuratezza |

Ottimizza il Tuo Processo Semiconduttore con KINTEK

La lavorazione termica di precisione fa la differenza tra una misurazione fallita e un dispositivo ad alte prestazioni. In KINTEK, comprendiamo che ogni grado e ogni secondo contano. Supportati da R&D e produzione esperti, forniamo sistemi RTP, Vacuum, CVD e Muffle ad alte prestazioni progettati per fornire il controllo ambientale preciso e la stabilità di temperatura richiesti dal tuo laboratorio.

Che tu stia perfezionando strati di contatto in alluminio o sviluppando strutture semiconduttrici di prossima generazione, i nostri forni da laboratorio personalizzabili garantiscono che la tua ricerca sia supportata da risultati affidabili e ripetibili.

Pronto ad aggiornare le tue capacità di fabbricazione? Contatta KINTEK oggi stesso per discutere le tue esigenze di forni personalizzati!

Guida Visiva

Riferimenti

- G. Naga Raju, P.R. Sekhar Reddy. Microstructural and Current-voltage Characteristics in Mo/HfO2/n‑Si Based Metal-Insulator-Semiconductor (MIS) Diode using Different Methods for Optoelectronic Device Applications. DOI: 10.36948/ijfmr.2024.v06i02.16012

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

Domande frequenti

- Quali sono i vantaggi del sinteraggio al plasma a scintilla (SPS)? Migliorare le prestazioni termoelettriche nel solfuro di rame

- Qual è la funzione principale di un forno elettrico nella fusione PBG? Guida esperta all'omogeneità termica

- Quale ruolo svolge un forno da laboratorio nel TiO2 drogato con W? Garantire la stabilità del precursore per nanopolveri ad alta purezza

- Quali sono i vantaggi dell'utilizzo del plasma a microonde per la riduzione della polvere di alluminio? Ottenere una purezza del materiale senza pari

- Quale ruolo svolge un forno termostatico ad alte prestazioni nel determinare il contenuto di umidità dei sottoprodotti della barbabietola da zucchero?

- Qual è lo scopo dell'utilizzo di un sistema di pompaggio ad alto vuoto per film sottili di NiTi? Garantire la stechiometria pura e le prestazioni

- Perché è necessario un sistema di cella campione con controllo del riscaldamento per l'analisi di impedenza della ferrite di nichel drogata con ittrio?

- Quali sono i tipi più comuni di forni a carico discontinuo? Trova la Tua Soluzione Ideale per il Trattamento Termico