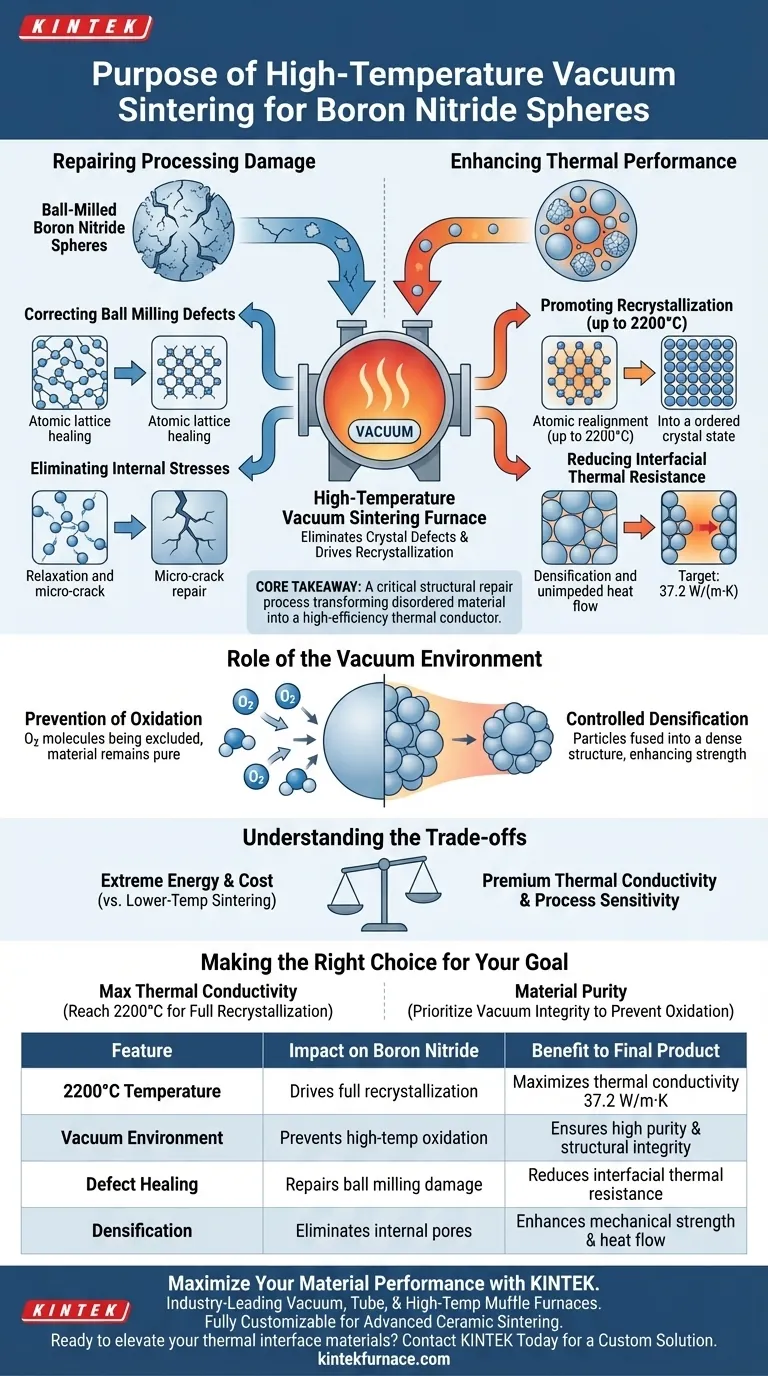

Lo scopo dell'utilizzo di un forno di sinterizzazione sottovuoto ad alta temperatura per le sfere di nitruro di boro è riparare i danni strutturali a livello atomico e massimizzare le prestazioni termiche. Sottoponendo il materiale a temperature fino a 2200°C, il processo elimina i difetti cristallini introdotti durante la macinazione a palle e favorisce la ricristallizzazione, essenziale per ridurre la resistenza termica interfaciale.

Concetto chiave Questo passaggio di post-trattamento non riguarda semplicemente il riscaldamento; è un processo critico di riparazione strutturale. Trasforma la struttura disordinata e ad alta densità di difetti del nitruro di boro macinato a palle in un conduttore termico altamente cristallino ed efficiente, in grado di raggiungere valori di conduttività di 37,2 W/(m·K).

Riparazione dei danni di lavorazione

Correzione dei difetti di macinazione a palle

La fabbricazione delle sfere di nitruro di boro spesso comporta la macinazione a palle, un processo meccanico che modella fisicamente il materiale.

Sebbene efficace per la modellazione, questa forza meccanica introduce significativi difetti cristallini nella struttura atomica del materiale.

Il forno di sinterizzazione fornisce l'energia termica necessaria per guarire questi difetti, ripristinando l'integrità del reticolo cristallino.

Eliminazione delle tensioni interne

La lavorazione meccanica crea tensioni interne residue che possono compromettere la stabilità del materiale.

Il trattamento ad alta temperatura consente al materiale di rilassarsi. Ciò elimina le tensioni residue e ripara le micro-crepe, garantendo che le sfere finali siano strutturalmente solide.

Miglioramento delle prestazioni termiche

Promozione della ricristallizzazione

L'obiettivo principale del raggiungimento di temperature fino a 2200°C è quello di favorire la ricristallizzazione.

A queste temperature estreme, la struttura atomica si riallinea in uno stato più perfetto e ordinato. Un'elevata qualità cristallina è il requisito fondamentale per un efficiente trasporto fononico (trasferimento di calore).

Riduzione della resistenza termica interfaciale

Il calore fatica a muoversi attraverso i confini in cui esistono difetti o lacune.

Densificando il materiale e perfezionando la struttura cristallina, la sinterizzazione riduce significativamente la resistenza termica interfaciale. Ciò consente al calore di fluire senza impedimenti, abilitando direttamente metriche di elevata conduttività termica.

Il ruolo dell'ambiente sottovuoto

Prevenzione dell'ossidazione

Sebbene il riferimento principale si concentri sul calore, l'aspetto del "sottovuoto" è ugualmente critico per la purezza del materiale.

Operare sottovuoto (spesso intorno a $10^{-3}$ Pa in applicazioni industriali simili) crea un ambiente privo di ossigeno. Ciò impedisce al nitruro di boro di ossidarsi ad alte temperature, il che degraderebbe le sue proprietà e introdurrebbe impurità.

Densificazione controllata

Il forno fornisce un ambiente stabile per la diffusione delle particelle.

Ciò spinge il materiale a eliminare i pori interni e ad aumentare la densità relativa. Un materiale più denso si traduce direttamente in una migliore resistenza meccanica e proprietà termiche superiori.

Comprensione dei compromessi

Requisiti energetici estremi

Raggiungere e mantenere i 2200°C richiede un notevole apporto energetico e attrezzature specializzate.

Ciò rende il processo costoso rispetto alla sinterizzazione a temperature inferiori utilizzata per altre ceramiche (ad esempio, l'allumina viene spesso sinterizzata a 1700°C). È una fase costosa giustificata solo dalla necessità di una conduttività termica di alta qualità.

Sensibilità del processo

I vantaggi della ricristallizzazione dipendono fortemente dal controllo preciso della temperatura.

Se il profilo di temperatura è incoerente, il materiale potrebbe conservare fasi metastabili o non ricristallizzare completamente. Ciò si traduce in prodotti che sembrano corretti ma non soddisfano la conduttività termica target di 37,2 W/(m·K).

Fare la scelta giusta per il tuo obiettivo

Per massimizzare l'efficacia del post-trattamento del tuo nitruro di boro, considera queste priorità:

- Se la tua priorità principale è la Massima Conduttività Termica: Devi assicurarti che il forno sia in grado di raggiungere e mantenere i 2200°C per garantire la completa ricristallizzazione e l'eliminazione dei difetti.

- Se la tua priorità principale è la Purezza del Materiale: Dai priorità all'integrità del vuoto del forno per prevenire l'ossidazione e la contaminazione superficiale durante il ciclo di riscaldamento.

Riassunto: Il forno di sinterizzazione sottovuoto ad alta temperatura è lo strumento fondamentale che converte il nitruro di boro lavorato meccanicamente in un materiale di interfaccia termica di alta qualità.

Tabella riassuntiva:

| Caratteristica | Impatto sul nitruro di boro | Beneficio per il prodotto finale |

|---|---|---|

| Temperatura di 2200°C | Favorisce la completa ricristallizzazione | Massimizza la conduttività termica (37,2 W/m·K) |

| Ambiente sottovuoto | Previene l'ossidazione ad alta temperatura | Garantisce elevata purezza e integrità strutturale |

| Guarigione dei difetti | Ripara i danni da macinazione a palle | Riduce la resistenza termica interfaciale |

| Densificazione | Elimina i pori interni | Migliora la resistenza meccanica e il flusso di calore |

Massimizza le prestazioni del tuo materiale con KINTEK

Raggiungere le temperature estreme e la precisione del vuoto richieste per la ricristallizzazione del nitruro di boro richiede attrezzature di livello mondiale. KINTEK fornisce forni sottovuoto, tubolari e a muffola ad alta temperatura leader del settore, specificamente progettati per la sinterizzazione avanzata di ceramiche.

Supportati da ricerca e sviluppo e produzione esperti, i nostri sistemi sono completamente personalizzabili per soddisfare i tuoi profili termici unici. Sia che tu abbia bisogno di eliminare difetti cristallini o di ottenere la massima densificazione, il nostro team di esperti è pronto ad assisterti.

Pronto a elevare i tuoi materiali di interfaccia termica?

Contatta KINTEK oggi stesso per una soluzione personalizzata

Guida Visiva

Riferimenti

- Hongbo Jiang, Ying Chen. Unleashing the Potential of Boron Nitride Spheres for High‐Performance Thermal Management. DOI: 10.1002/cnma.202300601

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

Domande frequenti

- Quali sono le caratteristiche dei pezzi sottoposti a carbonitrurazione sotto vuoto? Ottenere prestazioni a doppia proprietà superiori

- Quali tipi di processi metallurgici possono essere eseguiti dai forni a vuoto? Ottieni purezza e precisione nel trattamento dei metalli

- Quali sono i vantaggi del trattamento termico sotto vuoto per i pezzi in lavorazione? Migliorare precisione e durata

- In che modo il livello di vuoto influisce sul processo di ricottura? Ottimizzare la purezza e le prestazioni del materiale

- Qual è l'impatto ambientale dell'utilizzo di un forno sottovuoto? Bilanciare emissioni, energia ed efficienza

- Perché un forno sottovuoto da laboratorio è necessario per la lavorazione degli elettrodi di ossido di nichel? Ottimizzare la rimozione dei solventi

- Quali sono i metodi di raffreddamento per i forni di sinterizzazione sottovuoto? Ottimizza le Proprietà del Tuo Materiale

- Perché il trattamento termico sotto vuoto è il metodo ottimale per determinate leghe? Previene l'ossidazione e la decarburazione per prestazioni superiori