Nella sua essenza, un forno sottovuoto offre una significativa riduzione dell'inquinamento ambientale diretto rispetto ai forni tradizionali basati sull'atmosfera. Operando in un vuoto quasi totale, elimina i sottoprodotti della combustione e i gas di processo associati al trattamento termico convenzionale, ottenendo un'impronta operativa in loco più pulita.

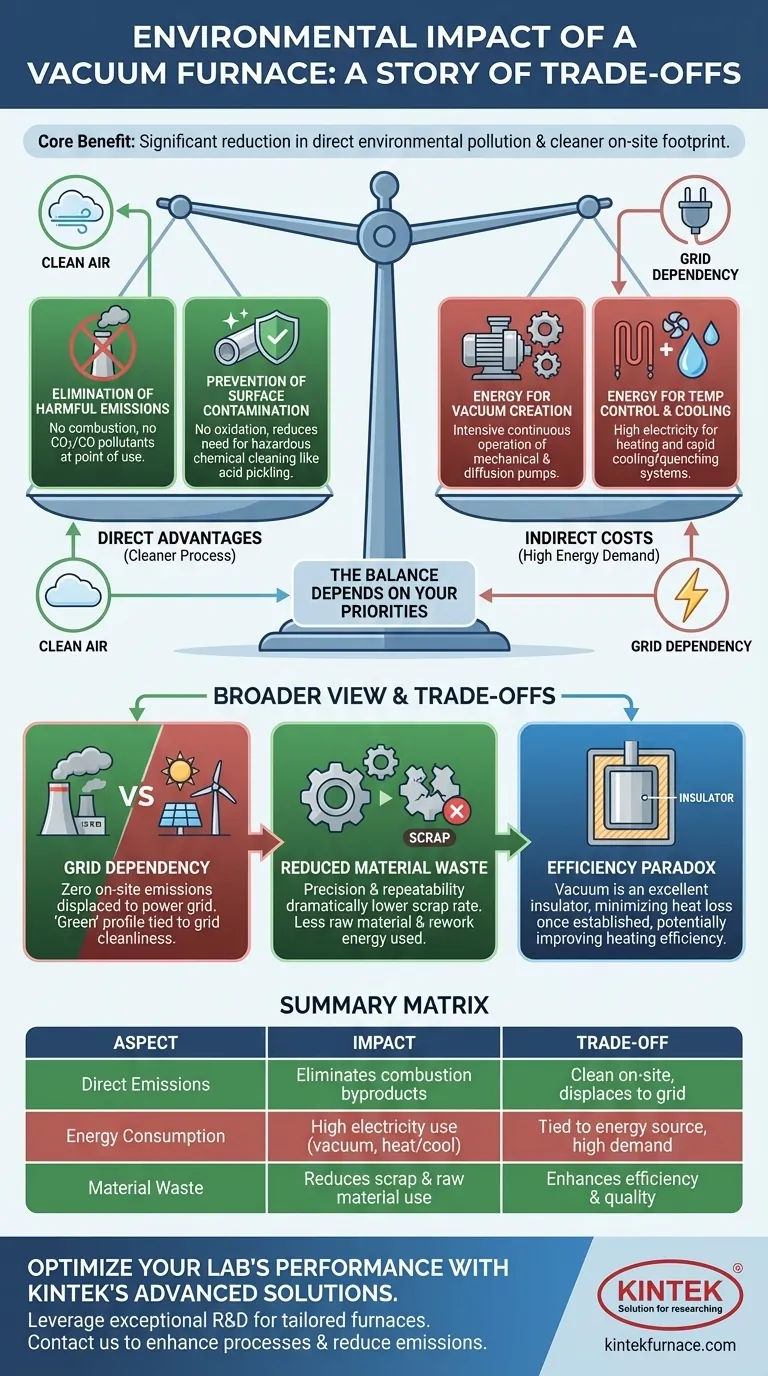

Il vero impatto ambientale di un forno sottovuoto è una storia di compromessi. Sebbene eradicchi le emissioni dirette in loco, sposta l'onere ambientale verso un elevato consumo elettrico, rendendo il suo profilo "verde" complessivo dipendente dalla fonte di energia e dalla sua capacità di ridurre gli sprechi di materiale.

I vantaggi ambientali diretti

Il principale vantaggio ambientale di un forno sottovuoto deriva da ciò che rimuove dal processo: l'atmosfera stessa. Ciò porta a due vantaggi chiave.

### Eliminazione delle emissioni nocive

I forni tradizionali spesso bruciano combustibili o utilizzano atmosfere di gas protettivo, rilasciando anidride carbonica (CO2), monossido di carbonio (CO) e altri inquinanti. Un forno sottovuoto, per sua natura, non ha combustione e quindi nessuna emissione diretta legata al combustibile, rendendolo un'alternativa priva di inquinamento nel punto di utilizzo.

### Prevenzione della contaminazione superficiale

L'ambiente sottovuoto impedisce all'ossigeno e ad altri gas reattivi di interagire con la superficie del materiale. Ciò elimina l'ossidazione, la decarburazione e altre forme di contaminazione che spesso richiedono processi di pulizia secondari come il decapaggio acido o la pallinatura, riducendo così l'uso e lo smaltimento di sostanze chimiche pericolose.

Il costo ambientale indiretto: il consumo energetico

Il funzionamento "pulito" di un forno sottovuoto ha il costo di una domanda significativa di energia elettrica. Questo impatto si verifica in due aree principali.

### L'energia richiesta per il vuoto

Creare e mantenere un vuoto di alta qualità è un processo ad alta intensità energetica. Potenti pompe meccaniche e pompe a diffusione devono funzionare continuamente durante l'intero ciclo per rimuovere le molecole d'aria dalla camera, rappresentando una parte sostanziale del consumo energetico totale del forno.

### L'energia del controllo della temperatura e del raffreddamento

Sebbene il vuoto agisca come un eccellente isolante (il che può migliorare l'efficienza di riscaldamento), il sistema richiede ancora grandi quantità di elettricità per i suoi elementi riscaldanti. Inoltre, molti processi richiedono un raffreddamento rapido o uno "spegnimento" (quenching), che spesso comporta potenti ventole o sistemi di raffreddamento ad acqua, aggiungendo un ulteriore livello di domanda di energia e risorse.

Comprendere i compromessi: una visione più ampia dell'impatto

Valutare l'impatto ambientale richiede di guardare oltre le sole emissioni dirette o l'uso di energia. Il calcolo reale comporta una valutazione più olistica dell'intero ciclo di vita della produzione.

### Emissioni dirette rispetto alla dipendenza dalla rete

Il beneficio ambientale derivante dall'assenza di emissioni in loco è chiaro. Tuttavia, questa pulizia sposta l'impatto ambientale sulla rete elettrica. Un forno sottovuoto alimentato da elettricità generata da combustibili fossili sta semplicemente esternalizzando le sue emissioni, non eliminandole. Le sue credenziali ecologiche sono quindi direttamente legate alla pulizia della rete energetica locale.

### Alto costo iniziale rispetto alla riduzione degli scarti di materiale

I forni sottovuoto offrono precisione, ripetibilità e controllo senza pari. Ciò si traduce in proprietà dei materiali superiori, maggiore resistenza dei componenti e minima distorsione o deformazione.

Questa precisione riduce drasticamente il tasso di scarto. Meno parti difettose o fuori specifica significano meno materie prime sprecate, meno energia di produzione sprecata e meno necessità di rilavorazioni ad alta intensità energetica, fornendo un beneficio ambientale potente, sebbene indiretto.

### Il paradosso dell'efficienza

C'è una apparente contraddizione nel profilo energetico del forno. Creare il vuoto richiede molta energia. Tuttavia, una volta stabilito, il vuoto è un isolante eccezionale, minimizzando la perdita di calore verso l'esterno.

Questo può rendere la fase di riscaldamento effettiva più efficiente rispetto a un forno convenzionale in cui il calore viene costantemente perso verso l'atmosfera circostante. Il bilancio energetico complessivo dipende interamente dal processo specifico, dal tempo di ciclo e dalla progettazione dell'attrezzatura.

Come valutare il vero impatto per la tua applicazione

La scelta della tecnologia giusta dipende dalle metriche ambientali e operative che si privilegiano.

- Se il tuo obiettivo principale è eliminare le emissioni in loco e i sottoprodotti pericolosi: Il forno sottovuoto è una scelta superiore, poiché elimina completamente gli inquinanti diretti da combustione e la necessità di molte fasi di post-lavorazione chimica.

- Se il tuo obiettivo principale è minimizzare il consumo energetico complessivo: La valutazione è più complessa; devi confrontare l'elevata domanda di elettricità del forno sottovuoto con l'impronta energetica totale di un forno ad atmosfera, incluso il consumo di gas di processo e l'energia sprecata per la rilavorazione delle parti di scarto.

- Se il tuo obiettivo principale è ridurre gli sprechi di materiale e massimizzare la qualità: La precisione e la ripetibilità di un forno sottovuoto offrono un vantaggio decisivo producendo componenti di qualità superiore e più duraturi con un tasso di scarto significativamente inferiore.

In definitiva, un forno sottovuoto scambia l'inquinamento diretto e visibile con una maggiore e meno visibile dipendenza dalla rete elettrica, offrendo allo stesso tempo profondi benefici in termini di efficienza dei materiali.

Tabella riassuntiva:

| Aspetto | Impatto ambientale |

|---|---|

| Emissioni dirette | Elimina i sottoprodotti della combustione e i gas di processo, riducendo l'inquinamento in loco |

| Consumo energetico | Elevato uso di elettricità per la creazione del vuoto, riscaldamento e raffreddamento, legato alla pulizia della rete |

| Scarti di materiale | Riduce i tassi di scarto attraverso un controllo preciso, minimizzando lo spreco di materie prime ed energia |

| Compromessi generali | Sposta l'onere ambientale sulle fonti energetiche migliorando al contempo l'efficienza e la qualità |

Ottimizza le prestazioni ambientali e operative del tuo laboratorio con le soluzioni per forni ad alta temperatura di KINTEK! Sfruttando eccezionali capacità di ricerca e sviluppo e produzione interna, forniamo a diversi laboratori opzioni personalizzate come forni a muffola, tubolari, rotanti, forni sottovuoto e a atmosfera e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda assicura un allineamento preciso con le tue esigenze sperimentali uniche, aiutandoti a ridurre le emissioni, minimizzare gli sprechi e ottenere risultati superiori. Pronto a migliorare i tuoi processi? Contattaci oggi per una consulenza esperta e scopri come le nostre soluzioni possono beneficiare le tue applicazioni specifiche!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Perché il riscaldamento di fasci di tondini d'acciaio in un forno sotto vuoto elimina i percorsi di trasferimento del calore? Migliora l'integrità della superficie oggi

- Quali sono i componenti di un forno a vuoto? Svela i segreti della lavorazione ad alta temperatura

- Quali sono le funzioni di un forno ad alto vuoto per leghe CoReCr? Raggiungere precisione microstrutturale e stabilità di fase

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella LP-DED? Ottimizza oggi l'integrità della lega

- Quali sono i vantaggi del trattamento termico sottovuoto? Ottenere un controllo metallurgico superiore