Nella sua essenza, il trattamento termico sotto vuoto offre un metodo superiore per rafforzare i metalli prevenendo le reazioni superficiali che affliggono i processi di riscaldamento convenzionali. Rimuovendo i gas atmosferici, il processo previene l'ossidazione e la decarburazione, risultando in una finitura superficiale brillante e pulita con minima deformazione e proprietà meccaniche migliorate.

Il vantaggio fondamentale del trattamento termico sotto vuoto non è solo prevenire i danni superficiali, ma ottenere un livello senza precedenti di controllo del processo. Questo trasforma il trattamento da un metodo di riscaldamento a forza bruta a uno strumento metallurgico preciso per creare componenti di qualità superiore, più consistenti e con prestazioni migliori.

Ottenere una Integrità Superficiale Superiore

I vantaggi più immediati ed evidenti del trattamento termico sotto vuoto riguardano la qualità e la pulizia della superficie del pezzo finito. Questo è un risultato diretto della rimozione dei gas reattivi presenti in un'atmosfera normale.

Prevenzione di Ossidazione e Decarburazione

In un forno convenzionale, l'ossigeno nell'aria reagisce con la superficie metallica calda, formando uno strato di scaglia (ossidazione). Anche il carbonio all'interno dell'acciaio può reagire e diffondersi dalla superficie (decarburazione), indebolendo il materiale.

Un ambiente sottovuoto elimina virtualmente questi gas reattivi. Ciò preserva la chimica superficiale originale e l'integrità del componente, assicurando che le sue proprietà metallurgiche non vengano compromesse.

Creazione di una Finitura Brillante e Priva di Contaminazioni

Poiché l'ossidazione è prevenuta, i pezzi escono dal forno sottovuoto con una superficie brillante, pulita e spesso lucida. Questa finitura di alta qualità elimina frequentemente la necessità di pulizia, molatura o lavorazione post-trattamento per rimuovere la scaglia.

Inoltre, il calore elevato e il vuoto possono estrarre impurità, oli e fosforo residuo dalla superficie, un processo noto come degasaggio. Ciò si traduce in un prodotto finale più puro e pulito.

Prevenzione dell'Infragilimento da Idrogeno

Alcuni processi e materiali sono suscettibili all'infragilimento da idrogeno, dove gli atomi di idrogeno infiltrano la struttura cristallina del metallo, rendendolo fragile. La lavorazione sotto vuoto elimina efficacemente la fonte di idrogeno, prevenendo questa comune modalità di guasto.

Migliorare le Proprietà e le Prestazioni del Materiale

Oltre alla qualità superficiale, l'ambiente controllato di un forno sottovuoto consente una manipolazione precisa della struttura interna di un materiale, portando a significativi guadagni di prestazione.

Controllo Preciso della Temperatura e Uniformità

Il riscaldamento nel vuoto avviene principalmente tramite irraggiamento, che è eccezionalmente uniforme. Ciò assicura che l'intero pezzo, comprese geometrie complesse, raggiunga la temperatura target contemporaneamente, evitando punti caldi o freddi.

Questo alto grado di controllo della temperatura e uniformità è fondamentale per ottenere trasformazioni metallurgiche consistenti e prevedibili in tutta la parte.

Minimizzazione della Deformazione e dello Stress Termico

Il riscaldamento uniforme, combinato con velocità di raffreddamento (tempra) controllate con precisione, riduce drasticamente lo stress termico all'interno del componente. Ciò si traduce in distorsioni, deformazioni e variazioni dimensionali minime.

Per parti di alta precisione come utensili, stampi e componenti aerospaziali, questo vantaggio è fondamentale, poiché riduce i tassi di scarto e la necessità di costosi aggiustamenti finali.

Miglioramento delle Proprietà Meccaniche e della Durata

La combinazione di una superficie incontaminata, assenza di decarburazione e una microstruttura uniforme e finemente sintonizzata si traduce in proprietà meccaniche superiori. I componenti trattati mostrano una resistenza, durata e resistenza alla fatica migliorate.

Ciò si traduce direttamente in una maggiore vita utile per utensili, stampi e parti ingegneristiche critiche, fornendo un valore significativo nel tempo.

Comprendere i Vantaggi Operativi

Il trattamento termico sotto vuoto offre anche vantaggi convincenti per l'operazione di produzione stessa, influenzando efficienza, sicurezza e costi.

Elevata Efficienza del Processo

I moderni forni sottovuoto hanno un'elevata efficienza termica, consentendo cicli di riscaldamento e raffreddamento rapidi. Ciò può abbreviare i tempi complessivi del processo rispetto ad alcuni metodi con forni a atmosfera convenzionale.

Sicurezza Migliorata ed Ecocompatibilità

I forni sottovuoto sono intrinsecamente più sicuri, in quanto eliminano la necessità di maneggiare, immagazzinare e gestire grandi volumi di gas potenzialmente infiammabili, esplosivi o tossici (come idrogeno o ammoniaca) utilizzati nei forni a atmosfera controllata.

Il processo è inoltre privo di inquinamento, non producendo emissioni o sottoprodotti nocivi, il che semplifica la conformità normativa e riduce l'impatto ambientale.

Elevata Ripetibilità e Coerenza

Il processo è altamente automatizzato e controllato da computer. Una volta stabilita una "ricetta" di trattamento, può essere eseguita con eccezionale ripetibilità e coerenza da lotto a lotto. Ciò porta a un tasso di superamento più elevato e a risultati di produzione più affidabili.

Fare la Scelta Giusta per la Tua Applicazione

La scelta del trattamento termico sotto vuoto dipende dai requisiti specifici del tuo componente e dalle tue priorità operative.

- Se la tua priorità principale sono i componenti di alta precisione: La minima distorsione e la finitura brillante eliminano costose post-lavorazioni, rendendola la scelta ideale per utensili, stampi e parti aerospaziali.

- Se la tua priorità principale è l'integrità del materiale: Per leghe reattive o applicazioni in cui la chimica superficiale è critica, la lavorazione sotto vuoto è l'unico modo per garantire assenza di ossidazione o decarburazione.

- Se la tua priorità principale sono le prestazioni e la durata: Le proprietà meccaniche migliorate e la resistenza alla fatica offerte dal trattamento sotto vuoto massimizzeranno la vita utile dei componenti critici.

- Se la tua priorità principale è la sicurezza operativa e la sostenibilità: Il trattamento termico sotto vuoto offre un'alternativa più pulita, sicura ed ecologica ai forni a atmosfera tradizionali.

In definitiva, il trattamento termico sotto vuoto offre un livello di controllo superiore, trasformandolo da un semplice processo di riscaldamento a uno strumento di ingegneria di precisione.

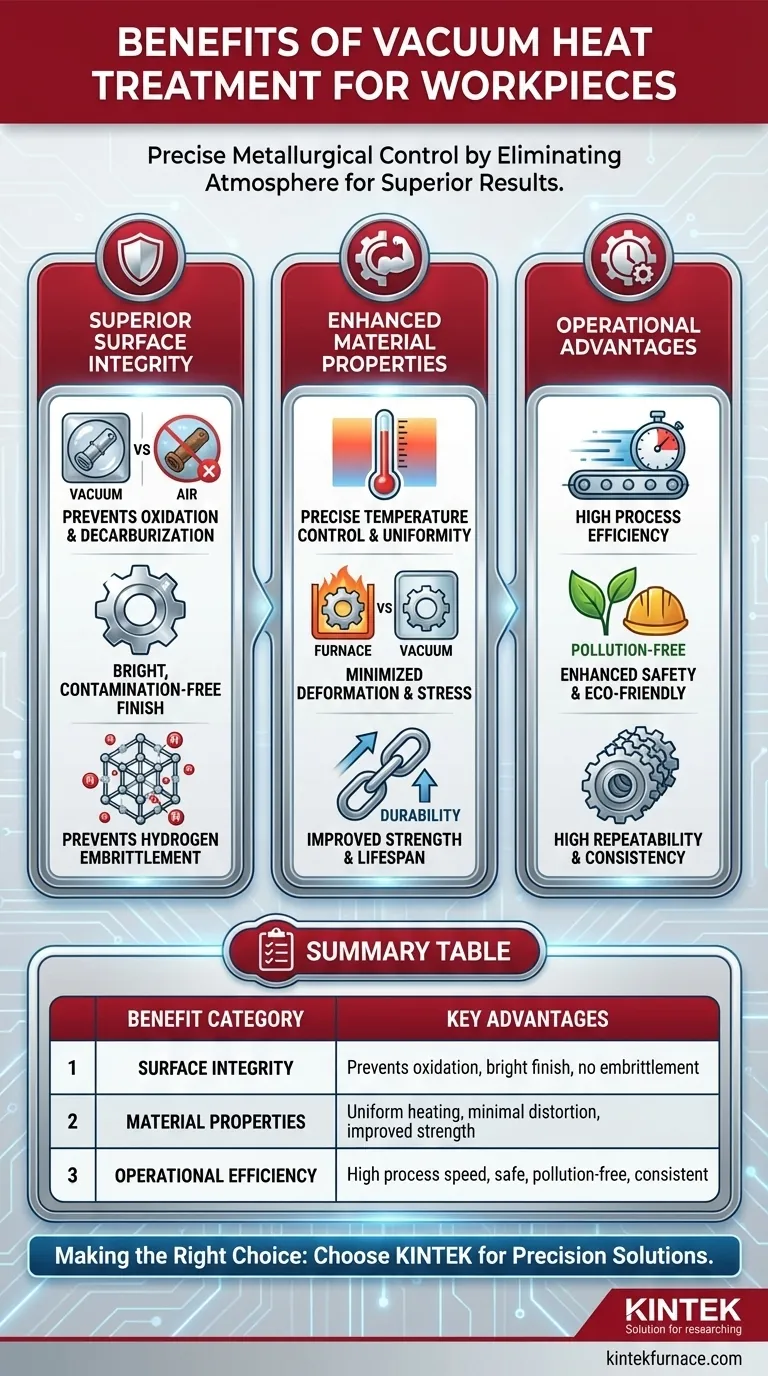

Tabella Riassuntiva:

| Categoria di Vantaggio | Vantaggi Chiave |

|---|---|

| Integrità Superficiale | Previene ossidazione e decarburazione, finitura brillante, elimina infragilimento da idrogeno |

| Proprietà del Materiale | Controllo preciso della temperatura, riscaldamento uniforme, minima deformazione, resistenza e resistenza alla fatica migliorate |

| Efficienza Operativa | Elevata efficienza di processo, sicurezza migliorata, privo di inquinamento, elevata ripetibilità |

| Idoneità all'Applicazione | Ideale per componenti di alta precisione, leghe reattive, usi critici per le prestazioni e focalizzati sulla sicurezza |

Migliora le capacità del tuo laboratorio con le soluzioni avanzate per forni ad alta temperatura di KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo a diversi laboratori prodotti progettati con precisione come forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che possiamo soddisfare con precisione le tue esigenze sperimentali uniche, fornendo efficienza, sicurezza e prestazioni migliorate. Contattaci oggi per discutere come le nostre soluzioni su misura possono trasformare i tuoi processi di trattamento termico e ottenere risultati superiori per i tuoi pezzi in lavorazione!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

Domande frequenti

- Quali sono i vantaggi dell'utilizzo di un forno sottovuoto ad alta temperatura per la ricottura di nanocristalli di ZnSeO3?

- Come vengono classificate le fornaci a vuoto in base alla temperatura? Trova la Fornace Giusta per le Tue Esigenze di Trattamento Termico

- Quale ruolo gioca un forno sottovuoto LTGN nella modifica dell'acciaio inossidabile? Indurimento superficiale Master S-Phase

- Perché è necessario il trattamento in forno sottovuoto prima della polimerizzazione dei compositi di nanotubi di carbonio impregnati di resina?

- Quali sono alcune applicazioni dei materiali in grafite nella lavorazione in forni a vuoto? Scopri gli usi chiave e i vantaggi

- Come fa un forno di ricottura sottovuoto a ottenere un controllo preciso della temperatura? Sblocca il riscaldamento uniforme per risultati superiori

- Perché è necessaria una fornace sottovuoto ad alta temperatura con protezione di argon per la sinterizzazione di NiTi/HA? Garantire la purezza di fase

- Come funziona il forno a sinterizzazione sotto vuoto per la sinterizzazione di metalli duri e leghe? Ottenere materiali puri e ad alta densità