In breve, i forni a vuoto eccellono in un'ampia gamma di processi metallurgici dove la contaminazione atmosferica deve essere eliminata. Sono utilizzati per trattamenti termici come ricottura e tempra, processi di giunzione come la brasatura, la metallurgia delle polveri tramite sinterizzazione e tecniche di modifica superficiale come la carburazione e la nitrurazione, tutti eseguiti in un ambiente controllato e privo di ossigeno.

Il vero valore di un forno a vuoto non è il calore, ma l'assenza di atmosfera. Rimuovendo i gas reattivi, consente processi metallurgici che si traducono in materiali più puliti, giunti più resistenti e proprietà meccaniche superiori impossibili da ottenere all'aria aperta.

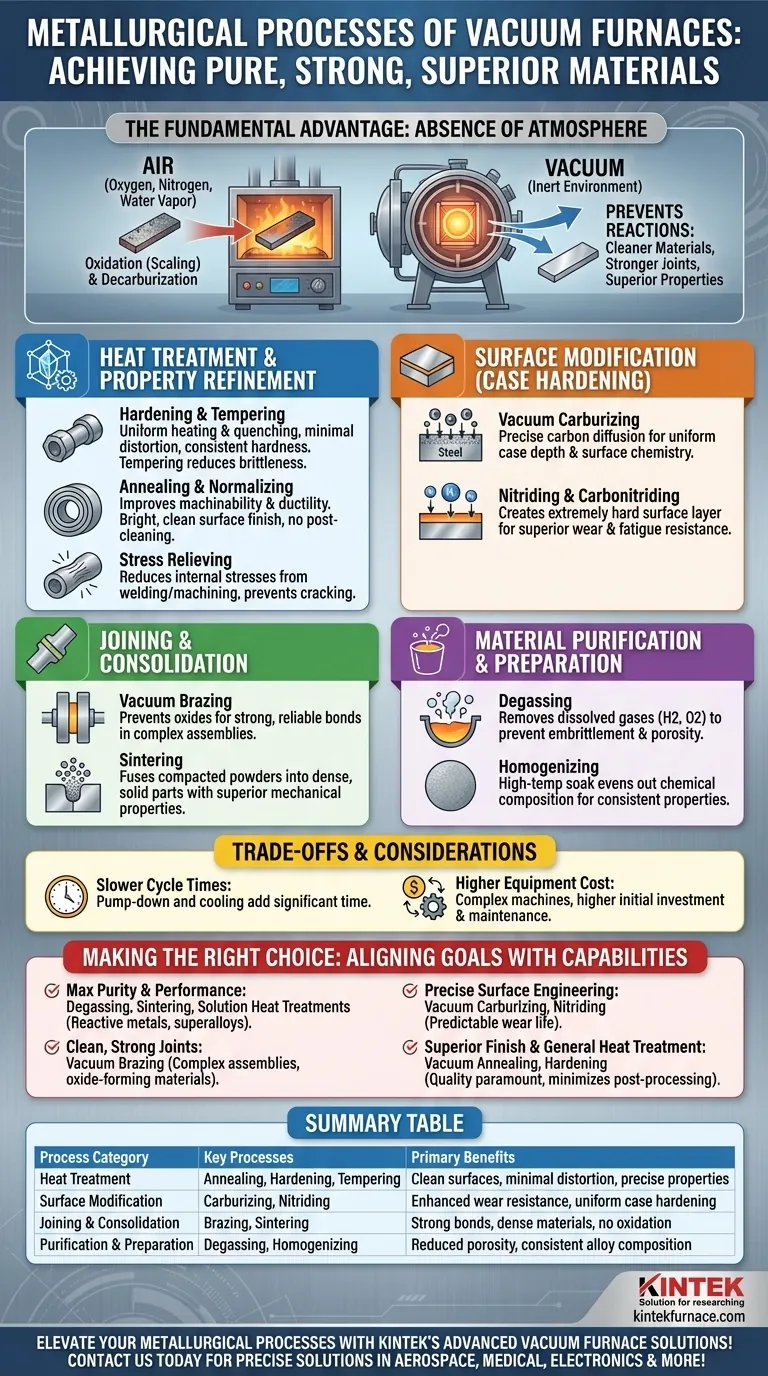

Il Vantaggio Fondamentale di un Ambiente Sottovuoto

Un forno standard riscalda il metallo in presenza di aria, ricca di ossigeno, azoto e vapore acqueo. Ad alte temperature, questi gas reagiscono con la superficie del metallo, causando effetti indesiderati come ossidazione (formazione di scaglia) e decarburazione, che possono degradare le proprietà del materiale.

Un forno a vuoto risolve questo problema aspirando quasi tutta l'atmosfera. Questo crea un ambiente inerte che previene queste reazioni indesiderate. Questo controllo è il motivo per cui i forni a vuoto sono fondamentali in settori come l'aerospaziale, il medico e l'elettronica, dove l'integrità del materiale è irrinunciabile.

Una Panoramica dei Principali Processi del Forno a Vuoto

L'elenco dei processi che un forno a vuoto può eseguire è esteso. Possono essere raggruppati in alcune categorie funzionali chiave.

Trattamento Termico e Affinamento delle Proprietà

Questi processi alterano la struttura cristallina interna di un materiale per ottenere specifiche proprietà meccaniche come durezza, duttilità o tenacità.

- Tempra & Rinvenimento: Un vuoto assicura che i pezzi siano riscaldati e temprati uniformemente senza alcuna scaglia superficiale, risultando in una durezza costante e una distorsione minima. Il rinvenimento riduce la fragilità del pezzo temprato.

- Ricottura & Normalizzazione: Questi processi di rammollimento migliorano la lavorabilità e la duttilità di un materiale. L'ambiente sottovuoto garantisce una finitura superficiale brillante e pulita, eliminando la necessità di pulizia post-processo.

- Distensione: Questo processo a bassa temperatura riduce le sollecitazioni interne causate da processi di fabbricazione come la saldatura o la lavorazione, prevenendo future cricche o distorsioni.

Modifica Superficiale (Indurimento del Caso)

Questi processi modificano la chimica solo della superficie del pezzo per creare uno strato esterno duro e resistente all'usura, mantenendo un nucleo più morbido e tenace.

- Carburazione Sottovuoto: Dopo aver creato un vuoto perfetto, viene introdotta una quantità precisa di gas idrocarburico. Ciò consente al carbonio di diffondere nella superficie dell'acciaio con eccezionale uniformità e controllo.

- Nitrurazione & Carbonitrurazione: Simili alla carburazione, questi processi utilizzano azoto (o una miscela di azoto e carbonio) per creare un guscio superficiale estremamente duro, migliorando notevolmente la resistenza all'usura e alla fatica. Il vuoto assicura che il metallo base sia perfettamente pulito affinché la reazione avvenga.

Giunzione e Consolidamento

Un ambiente sottovuoto è ideale per creare legami impeccabili tra i materiali.

- Brasatura Sottovuoto: La brasatura utilizza un metallo d'apporto per unire due componenti. Un vuoto previene la formazione di ossidi sulle superfici del giunto, che altrimenti inibirebbero la bagnatura e lo scorrimento del metallo d'apporto, risultando in un legame significativamente più forte e affidabile.

- Sinterizzazione: Utilizzata nella metallurgia delle polveri, la sinterizzazione riscalda le polveri metalliche compattate appena al di sotto del loro punto di fusione. Il vuoto previene l'ossidazione ed estrae i gas intrappolati, consentendo alle particelle di fondersi in un oggetto denso e solido con proprietà meccaniche superiori.

Purificazione e Preparazione del Materiale

Il vuoto stesso può essere utilizzato come strumento di processo per raffinare i materiali.

- Degasaggio: Un vuoto può letteralmente estrarre i gas disciolti, come idrogeno e ossigeno, da un metallo fuso o solido. Ciò è fondamentale per prevenire l'infragilimento e la porosità in leghe sensibili come il titanio.

- Omogeneizzazione: Questo ammollo ad alta temperatura uniforma la composizione chimica di una lega, assicurando che le sue proprietà siano costanti in tutto il pezzo.

Comprendere i Compromessi e le Considerazioni

Sebbene potenti, i forni a vuoto non sono una soluzione universale. Comprendere i loro limiti è fondamentale per prendere una decisione informata.

Tempo di Ciclo e Produttività

I processi sottovuoto sono intrinsecamente più lenti delle loro controparti atmosferiche. Il tempo necessario per pompare la camera fino al livello di vuoto richiesto e per riempirla con gas inerte per il raffreddamento aggiunge un tempo significativo a ogni ciclo.

Costi e Complessità delle Attrezzature

I forni a vuoto sono macchine complesse che coinvolgono pompe, guarnizioni e sofisticati sistemi di controllo. Ciò si traduce in un investimento iniziale più elevato e requisiti di manutenzione più impegnativi rispetto ai forni convenzionali.

Idoneità del Processo

Per molti acciai a basso tenore di carbonio o applicazioni in cui una superficie incrostata è accettabile o verrà comunque asportata, la spesa di un forno a vuoto è inutile. La scelta dipende interamente dal materiale e dai requisiti di prestazione finali del componente.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione del processo corretto richiede di allineare le capacità di un forno a vuoto con il tuo specifico obiettivo metallurgico.

- Se il tuo obiettivo principale è ottenere la massima purezza e prestazioni del materiale: Degasaggio sottovuoto, sinterizzazione e trattamenti termici di soluzione sono essenziali per metalli reattivi e superleghe utilizzate in applicazioni critiche.

- Se il tuo obiettivo principale è creare giunti puliti e resistenti: La brasatura sottovuoto è la scelta superiore rispetto ai metodi atmosferici, specialmente per assemblaggi complessi o materiali che formano ossidi.

- Se il tuo obiettivo principale è l'ingegneria di precisione della superficie: La carburazione e la nitrurazione sottovuoto offrono un controllo senza pari sulla profondità del caso e sulla chimica della superficie, portando a una vita utile del componente altamente prevedibile e affidabile.

- Se il tuo obiettivo principale è il trattamento termico generale con una finitura superiore: La ricottura o la tempra sottovuoto eliminano la pulizia post-processo e riducono al minimo la distorsione, giustificando il costo quando la qualità del componente è fondamentale.

In definitiva, l'impiego di un forno a vuoto è una decisione che privilegia l'integrità e le prestazioni del materiale sopra ogni altra cosa.

Tabella Riepilogativa:

| Categoria di Processo | Processi Chiave | Benefici Primari |

|---|---|---|

| Trattamento Termico | Ricottura, Tempra, Rinvenimento | Superfici pulite, minima distorsione, proprietà precise |

| Modifica Superficiale | Carburazione, Nitrurazione | Maggiore resistenza all'usura, indurimento superficiale uniforme |

| Giunzione & Consolidamento | Brasatura, Sinterizzazione | Legami forti, materiali densi, nessuna ossidazione |

| Purificazione & Preparazione | Degasaggio, Omogeneizzazione | Porosità ridotta, composizione legata coerente |

Migliora i tuoi processi metallurgici con le avanzate soluzioni di forni a vuoto di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori forni ad alta temperatura come Muffle, Tubo, Rotativi, Forni a Vuoto e Atmosfera, e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce soluzioni precise per le tue esigenze sperimentali uniche, fornendo materiali più puliti, giunti più resistenti e proprietà meccaniche superiori. Non scendere a compromessi sulla qualità—contattaci oggi per discutere come la nostra esperienza può beneficiare le tue applicazioni specifiche nel settore aerospaziale, medico, elettronico e altro ancora!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

Domande frequenti

- Quali sono le caratteristiche operative generali di un forno a vuoto? Ottieni purezza e precisione dei materiali superiori

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella LP-DED? Ottimizza oggi l'integrità della lega

- Come influisce un forno per trattamento termico sottovuoto sulla microstruttura del Ti-6Al-4V? Ottimizzare duttilità e resistenza alla fatica

- Perché il riscaldamento di fasci di tondini d'acciaio in un forno sotto vuoto elimina i percorsi di trasferimento del calore? Migliora l'integrità della superficie oggi

- Quali sono le procedure corrette per la manipolazione dello sportello del forno e dei campioni in un forno a vuoto? Garantire l'integrità del processo e la sicurezza