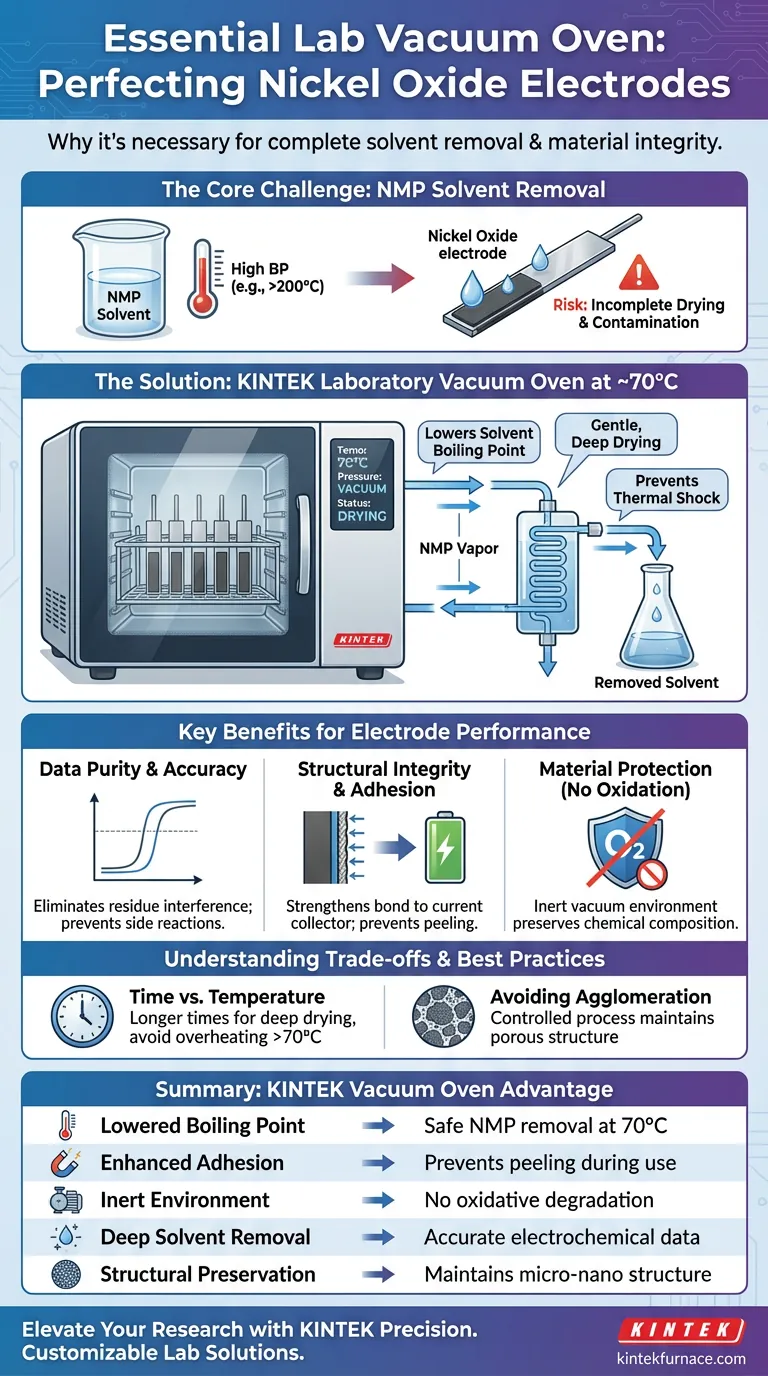

Un forno sottovuoto da laboratorio è strettamente necessario per la lavorazione degli elettrodi di ossido di nichel per garantire la completa rimozione di solventi organici ad alto punto di ebollizione, in particolare la N-Metil-2-pirrolidone (NMP). Operando tipicamente a una temperatura stabile di 70°C sottovuoto, questo processo impedisce al materiale attivo dell'elettrodo di staccarsi dal collettore di corrente ed elimina i residui di solvente che altrimenti comprometterebbero l'accuratezza dei dati elettrochimici.

Concetto chiave Il forno sottovuoto risolve il conflitto tra la necessità di rimuovere solventi ostinati e la necessità di proteggere materiali delicati. Abbassando il punto di ebollizione di solventi come l'NMP, si ottiene un'asciugatura profonda e una forte adesione strutturale senza sottoporre l'ossido di nichel a temperature dannose o stress ossidativo.

Il Ruolo Critico della Rimozione dei Solventi

Superare i Punti di Ebollizione Elevati

La sfida principale nella lavorazione degli elettrodi di ossido di nichel è la rimozione del solvente utilizzato nella sospensione di rivestimento, come la N-Metil-2-pirrolidone (NMP).

L'NMP ha un alto punto di ebollizione, il che rende difficile la sua evaporazione in condizioni atmosferiche standard senza un calore eccessivo.

L'ambiente sottovuoto abbassa significativamente il punto di ebollizione di questi solventi. Ciò consente la loro completa rimozione a una temperatura moderata (circa 70°C), garantendo che l'elettrodo sia asciutto senza richiedere temperature estreme che potrebbero alterare le proprietà del materiale.

Prevenire Interferenze Elettrochimiche

La rimozione dei residui di solvente non riguarda solo l'asciugatura; riguarda la purezza dei dati.

Se i residui di NMP rimangono all'interno della struttura dell'elettrodo, possono interferire con le successive misurazioni elettrochimiche.

L'essiccazione sottovuoto elimina questi residui traccia, impedendo loro di innescare reazioni secondarie o di falsare i dati di prestazione. Ciò garantisce che i risultati riflettano le vere capacità dell'ossido di nichel, piuttosto che artefatti causati da contaminazione.

Integrità Strutturale e Prestazioni

Massimizzare l'Adesione

Un punto critico di guasto nella produzione di elettrodi è il distacco del materiale attivo dal collettore di corrente.

L'essiccazione sottovuoto aumenta l'adesione tra il materiale attivo di ossido di nichel, gli additivi conduttivi e il collettore di corrente.

Rimuovendo completamente il solvente, il legame fisico tra questi strati viene rafforzato. Ciò impedisce all'elettrodo di staccarsi quando esposto all'elettrolita, garantendo stabilità meccanica durante l'assemblaggio e il funzionamento della batteria.

Protezione dall'Ossidazione

Mentre il riferimento principale evidenzia la rimozione dei solventi, l'ambiente sottovuoto offre un beneficio secondario: la protezione dall'ossidazione.

L'essiccazione sottovuoto esclude l'ossigeno, che previene il degrado ossidativo dei materiali dell'elettrodo durante il processo di riscaldamento.

Ciò preserva la composizione chimica dell'ossido di nichel, garantendo che il materiale testato sia chimicamente identico al materiale sintetizzato.

Comprendere i Compromessi

Temperatura vs. Tempo

Sebbene i forni sottovuoto consentano temperature di essiccazione più basse, spesso richiedono tempi di lavorazione più lunghi per ottenere un'"asciugatura profonda".

Affrettare questo processo aumentando arbitrariamente la temperatura (ad esempio, oltre i 70°C raccomandati per questa specifica applicazione) può portare a shock termico o degradazione del legante.

Il Rischio di Agglomerazione

Protocolli di essiccazione impropri possono portare all'"agglomerazione dura" delle polveri.

Il processo sottovuoto deve essere controllato per mantenere le caratteristiche sciolte e porose del materiale. Se l'essiccazione è troppo aggressiva, la fine micro-nano struttura del catalizzatore può essere compromessa, riducendo l'area superficiale attiva disponibile per le reazioni elettrochimiche.

Fare la Scelta Giusta per il Tuo Obiettivo

Per ottimizzare la lavorazione dei tuoi elettrodi di ossido di nichel, adatta il tuo protocollo di essiccazione al tuo obiettivo specifico:

- Se la tua attenzione principale è la Stabilità Meccanica: Dai priorità a una rampa sottovuoto lenta e costante per massimizzare il legame fisico e prevenire il distacco dal collettore di corrente.

- Se la tua attenzione principale è la Precisione dei Dati: Assicurati che il ciclo di essiccazione sia sufficientemente lungo per rimuovere *tutti* i residui traccia di NMP, garantendo che le tue misurazioni elettrochimiche siano prive di interferenze da solvente.

Il successo nella lavorazione degli elettrodi si basa non solo sul riscaldamento, ma sull'uso della pressione sottovuoto per rimuovere i solventi in modo delicato e completo.

Tabella Riassuntiva:

| Caratteristica Chiave | Beneficio per Elettrodi di Ossido di Nichel |

|---|---|

| Punto di Ebollizione Abbassato | Facilita la rimozione dell'NMP a 70°C sicuri, prevenendo danni al materiale. |

| Adesione Migliorata | Impedisce al materiale attivo di staccarsi dal collettore di corrente durante l'uso. |

| Ambiente Inerte | Elimina l'ossigeno per prevenire il degrado ossidativo durante il ciclo di essiccazione. |

| Rimozione Profonda dei Solventi | Rimuove i residui traccia che causano reazioni secondarie o falsano i dati elettrochimici. |

| Preservazione Strutturale | Mantiene le strutture micro-nano porose evitando shock termici aggressivi. |

Migliora la Tua Ricerca sugli Elettrodi con KINTEK Precision

Non lasciare che i residui di solvente o il distacco del materiale compromettano i tuoi dati elettrochimici. KINTEK fornisce forni sottovuoto da laboratorio leader del settore, specificamente progettati per gestire processi di essiccazione delicati per ossido di nichel e altri materiali avanzati.

Supportata da ricerca e sviluppo e produzione di esperti, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti completamente personalizzabili per soddisfare le tue esigenze di laboratorio uniche. Sia che tu stia aumentando la produzione o perfezionando microstrutture sensibili, le nostre soluzioni ad alta temperatura garantiscono risultati coerenti e di elevata purezza.

Pronto a ottimizzare la tua lavorazione dei materiali? Contatta KINTEK oggi stesso per discutere delle tue esigenze di forni personalizzati!

Guida Visiva

Riferimenti

- Mamta Bulla, Ajay Kumar Mishra. Natural resource-derived NiO nanoparticles via aloe vera for high-performance symmetric supercapacitor. DOI: 10.1038/s41598-024-57606-w

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Gruppo di tenuta per elettrodi sottovuoto con flangia CF KF per elettrodi passanti per sistemi sottovuoto

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

Domande frequenti

- Cos'è un forno a crogiolo e a cosa serve? Una guida alla fusione di metalli puliti

- Come si ottiene il raffreddamento in un forno a vuoto? Padroneggiare il raffreddamento rapido a gas e il raffreddamento radiativo lento

- Quali sono le applicazioni chiave dei forni ad alto vuoto? Sblocca purezza e prestazioni in settori critici

- Qual è il significato della differenza di temperatura dell'isteresi termica (Xth) nella sinterizzazione sotto vuoto? Controllo del ritardo del calore

- Perché è necessario un sistema di raffreddamento ad acqua in un forno a vuoto? Garantire sicurezza e prestazioni nei processi ad alta temperatura

- Qual è il significato dei forni a vuoto nella metallurgia delle polveri? Ottenere parti metalliche dense ad alta purezza

- Quali vantaggi ambientali offrono i forni sottovuoto continui? Ottenere emissioni zero ed alta efficienza

- Quali gas vengono utilizzati nel trattamento termico sottovuoto (vacuum quenching) e per quali materiali? Ottimizza il tuo trattamento termico con precisione