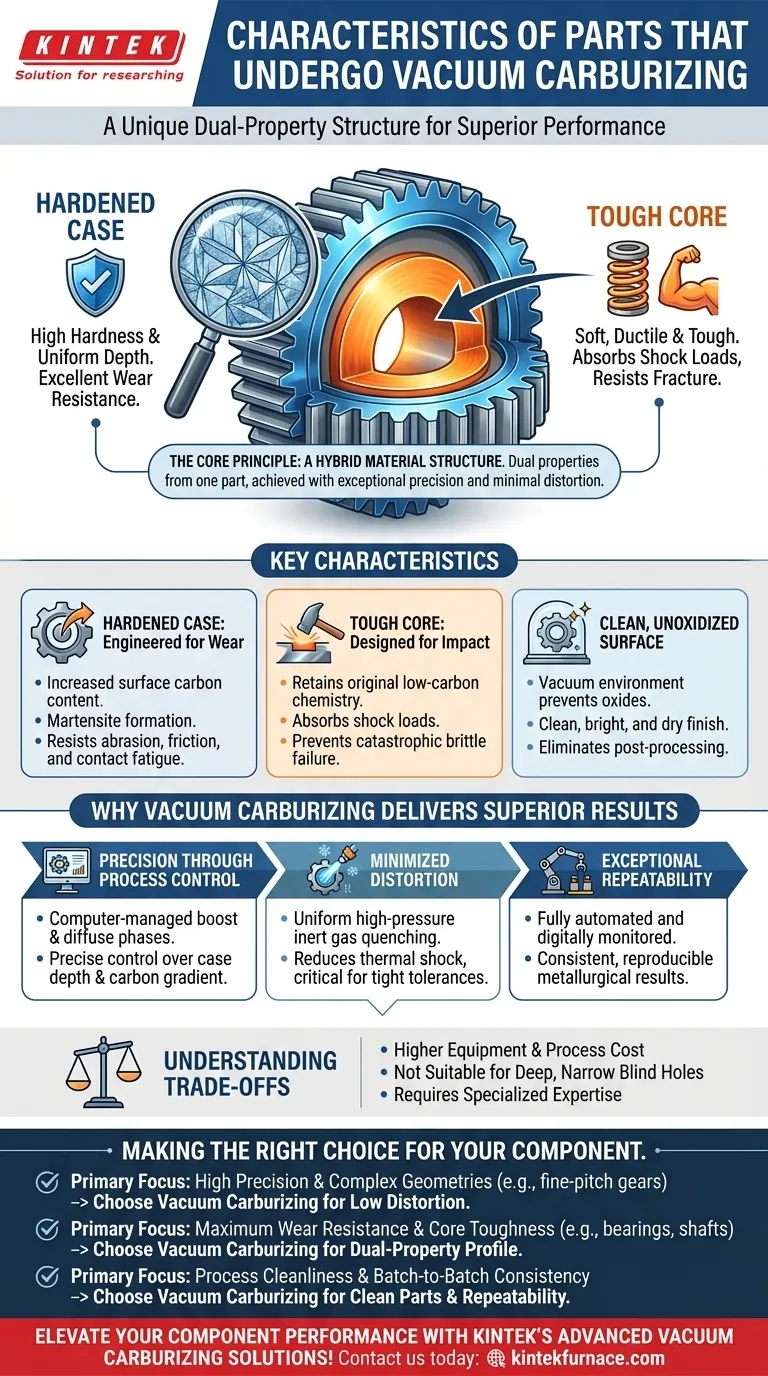

I pezzi sottoposti a carbonitrurazione sotto vuoto sono definiti da una struttura a doppia proprietà unica e altamente desiderabile. Possiedono uno strato superficiale estremamente duro e resistente all'usura, noto come "caso" (o tempratura superficiale), mentre l'interno del pezzo, o il nucleo, rimane morbido, duttile e tenace. Questa combinazione consente al componente di resistere a un significativo usura superficiale e a stress da contatto senza diventare fragile e incline alla frattura sotto carico.

Il vantaggio principale della carbonitrurazione sotto vuoto non è solo l'indurimento di un pezzo, ma la creazione di un componente con due profili di materiale distinti e ottimizzati: una "pelle" dura e resistente all'usura e un "cuore" tenace e ammortizzante. Ciò si ottiene con eccezionale precisione e minima distorsione del pezzo, un fattore critico per i componenti complessi e ad alte prestazioni.

Il Principio Fondamentale: Una Struttura Materiale Ibrida

La carbonitrurazione sotto vuoto, nota anche come Carbonitrurazione a Bassa Pressione (LPC), è un processo di cementazione superficiale che altera fondamentalmente la superficie di un componente in acciaio. Crea una struttura simile a un composito da un unico pezzo monolitico.

Il Caso Indurito: Progettato per la Resistenza all'Usura

Il processo diffonde atomi di carbonio sulla superficie dell'acciaio in un ambiente sottovuoto altamente controllato. Ciò aumenta il contenuto di carbonio solo in superficie, il che, dopo la tempra, si traduce in un sottile strato di martensite molto duro.

Questo caso è caratterizzato da elevata durezza e profondità uniforme, fornendo un'eccellente resistenza all'abrasione, all'attrito e alla fatica da contatto.

Il Nucleo Tenace: Progettato per Impatto e Fatica

L'interno del componente non è influenzato dalla diffusione del carbonio. Mantiene la sua chimica originale a basso tenore di carbonio, risultando in un nucleo molto più morbido e duttile.

Questo nucleo tenace è fondamentale per la durata complessiva del pezzo, consentendogli di assorbire gli urti e resistere alla propagazione delle cricche che potrebbero originarsi in superficie. Previene il fallimento catastrofico e fragile.

La Superficie Pulita e Non Ossidato

Poiché l'intero processo avviene sottovuoto, i pezzi non sono mai esposti all'ossigeno ad alte temperature. Ciò impedisce completamente la formazione di ossidi superficiali.

I componenti risultanti sono puliti, brillanti e asciutti, eliminando spesso la necessità di fasi di post-lavorazione come la granigliatura o la pulizia.

Perché la Carbonitrurazione Sotto Vuoto Offre Risultati Superiori

Le caratteristiche del pezzo finale sono il risultato diretto della precisione inerente al processo di carbonitrurazione sotto vuoto. Offre un livello di controllo che la tradizionale carbonitrurazione atmosferica non può eguagliare.

Precisione Attraverso il Controllo del Processo

I moderni forni sottovuoto utilizzano controlli computerizzati sofisticati per gestire la temperatura, i livelli di vuoto e l'introduzione del gas di carbonitrurazione (tipicamente acetilene). Il processo alterna fasi di "impulso" (introduzione del gas) e fasi di "diffusione" (consentendo al carbonio di penetrare).

Questo metodo ciclico consente un controllo preciso della profondità del caso e del gradiente di carbonio, garantendo che le proprietà desiderate esatte siano raggiunte in modo coerente.

Distorsione Minima

Dopo la carbonitrurazione, i pezzi vengono temprati utilizzando gas inerte ad alta pressione (come azoto o elio) anziché un liquido aggressivo come l'olio. La tempra a gas raffredda il pezzo in modo più uniforme e meno severo.

Ciò riduce significativamente lo shock termico e la distorsione del pezzo, che è un vantaggio critico per componenti complessi e a tolleranza ristretta, come gli ingranaggi a passo fine.

Eccezionale Ripetibilità

La natura completamente automatizzata e monitorata digitalmente del processo garantisce che ogni pezzo in un lotto, e ogni lotto nel tempo, riceva esattamente lo stesso trattamento.

Ciò porta a risultati metallurgici altamente coerenti e riproducibili, un requisito vitale per applicazioni critiche per la sicurezza e ad alte prestazioni.

Comprendere i Compromessi

Sebbene potente, la carbonitrurazione sotto vuoto non è una soluzione universale. Comprendere i suoi limiti è fondamentale per prendere una decisione informata.

Costo Superiore di Attrezzature e Processo

I forni sottovuoto sono più complessi e hanno un costo di capitale più elevato rispetto ai forni atmosferici tradizionali. I tempi del ciclo di processo possono anche essere più lunghi, contribuendo a un costo per pezzo più elevato.

Non Adatto a Tutte le Geometrie

Sebbene eccellente per controllare la distorsione, i fori ciechi estremamente profondi e stretti possono essere difficili da carbonitrurare uniformemente a causa dei limiti del flusso di gas all'interno di tali caratteristiche.

Richiede Competenze Specializzate

L'utilizzo e la manutenzione di un sistema di carbonitrurazione sotto vuoto richiedono un livello più elevato di competenza tecnica per gestire i sistemi di vuoto, i controlli del gas e la programmazione del computer.

Fare la Scelta Giusta per il Tuo Componente

In definitiva, la decisione di utilizzare la carbonitrurazione sotto vuoto dipende dai requisiti specifici di prestazione del tuo pezzo.

- Se la tua attenzione principale è l'alta precisione e le geometrie complesse: La carbonitrurazione sotto vuoto è la scelta superiore perché la sua tempra a gas a bassa distorsione protegge le tolleranze ristrette.

- Se la tua attenzione principale è la massima resistenza all'usura combinata con la tenacità del nucleo: Questo processo è progettato con perizia per creare il profilo a doppia proprietà necessario per ingranaggi, cuscinetti e alberi.

- Se la tua attenzione principale è la pulizia del processo e la coerenza da lotto a lotto: L'ambiente sottovuoto controllato digitalmente fornisce pezzi puliti e una ripetibilità senza pari per applicazioni critiche.

Scegliere la carbonitrurazione sotto vuoto è una decisione strategica per produrre componenti in cui la precisione metallurgica, le prestazioni e l'affidabilità non sono negoziabili.

Tabella Riassuntiva:

| Caratteristica | Descrizione |

|---|---|

| Caso Indurito | Elevata durezza e profondità uniforme per la resistenza all'usura |

| Nucleo Tenace | Interno morbido e duttile per l'assorbimento degli urti |

| Superficie Pulita | Finitura brillante, priva di ossidi, che spesso elimina la post-lavorazione |

| Distorsione Minima | Ottenuta tramite tempra a gas precisa |

| Alta Ripetibilità | Risultati coerenti per applicazioni critiche per la sicurezza |

Migliora le prestazioni dei tuoi componenti con le soluzioni avanzate di carbonitrurazione sotto vuoto di KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo a diversi laboratori sistemi di forni ad alta temperatura come Forni Sottovuoto e ad Atmosfera, progettati per la precisione e la minima distorsione. La nostra forte capacità di personalizzazione profonda assicura che soddisfiamo le vostre esigenze sperimentali uniche, fornendo pezzi con resistenza all'usura e tenacità superiori. Contattateci oggi stesso per discutere di come possiamo ottimizzare i vostri processi di trattamento termico!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno per il trattamento termico sottovuoto del molibdeno

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

Domande frequenti

- Quali sono le funzioni di un forno ad alto vuoto per leghe CoReCr? Raggiungere precisione microstrutturale e stabilità di fase

- Quali sono i vantaggi del trattamento termico sottovuoto? Ottenere un controllo metallurgico superiore

- Quali sono i componenti di un forno a vuoto? Svela i segreti della lavorazione ad alta temperatura

- Quali sono le caratteristiche operative generali di un forno a vuoto? Ottieni purezza e precisione dei materiali superiori

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento