Nella ricottura sotto vuoto, il livello di vuoto non è solo un'impostazione, ma il controllo primario per la purezza del materiale e l'integrità della superficie. Un vuoto più elevato (pressione più bassa) crea un ambiente più pulito rimuovendo i gas atmosferici come ossigeno e azoto. Ciò previene direttamente l'ossidazione superficiale e lo scolorimento durante il riscaldamento, facilitando al contempo la rimozione dei gas intrappolati all'interno del materiale, un processo noto come degassificazione, che è fondamentale per migliorare la duttilità e le prestazioni complessive.

La funzione principale del vuoto è creare un ambiente in cui il materiale riscaldato abbia meno probabilità di reagire con l'ambiente circostante. Un livello di vuoto più elevato non si limita a proteggere la superficie; purifica attivamente il materiale estraendo i gas intrappolati, il che è fondamentale per ottenere proprietà meccaniche ottimali e stabilità delle prestazioni.

Lo scopo fondamentale del vuoto nella ricottura

Per comprendere l'effetto del livello di vuoto, è necessario prima comprenderne le due funzioni principali: prevenire la contaminazione esterna e consentire la purificazione interna.

Prevenzione dell'ossidazione e della contaminazione

Quando riscaldati a temperature di ricottura, la maggior parte dei metalli diventa altamente reattiva. Se esposti all'aria, anche in piccole quantità, l'ossigeno si legherà rapidamente alla superficie del metallo, formando uno strato di ossido scolorito e spesso fragile.

Un forno a vuoto funziona rimuovendo fisicamente la maggior parte delle molecole di gas – principalmente ossigeno e azoto – dalla camera. Il "livello" del vuoto si riferisce semplicemente a quante di queste molecole reattive rimangono.

Riducendo al minimo la pressione parziale di questi gas, si priva la reazione chimica del combustibile di cui ha bisogno, preservando la superficie pulita e brillante del materiale e le sue proprietà intrinseche.

Facilitazione della degassificazione

Molti materiali contengono gas disciolti come idrogeno o sacche di gas microscopiche intrappolate durante la fusione o la produzione. Queste impurità interne possono causare fragilità e creare punti deboli all'interno della struttura del materiale.

Riscaldando il materiale si dà a questi atomi di gas intrappolati l'energia per muoversi. L'ambiente a bassa pressione del vuoto crea un forte gradiente di pressione tra l'interno del materiale e la camera, estraendo efficacemente questi gas indesiderati. Questo passaggio di purificazione è essenziale per migliorare la duttilità e la vita a fatica.

Come il livello di vuoto determina i risultati del processo

Il livello di vuoto specifico scelto ha un impatto diretto e prevedibile sulla qualità finale del pezzo. Un vuoto di qualità inferiore può essere accettabile per alcuni materiali, mentre sarebbe catastrofico per altri.

Impatto sulla finitura superficiale

L'effetto più visibile del livello di vuoto è la finitura superficiale. Un vuoto scarso provocherà scolorimento o una finitura opaca e opaca a causa dell'ossidazione superficiale microscopica.

Un vuoto di alta qualità, tuttavia, si traduce in una superficie brillante e pulita. Questo non è meramente cosmetico; una superficie pulita è fondamentale per i processi successivi come la brasatura, la saldatura o l'applicazione di rivestimenti specializzati che richiedono un substrato perfettamente puro per legarsi correttamente.

Impatto sulle proprietà meccaniche

Per le applicazioni critiche per le prestazioni, gli effetti invisibili sono più importanti. Consentendo un'efficace degassificazione, un livello di vuoto elevato migliora direttamente la duttilità e la tenacità del materiale.

La rimozione di elementi interstiziali come idrogeno e ossigeno previene i difetti interni e riduce la fragilità, consentendo al materiale di deformarsi sotto sforzo piuttosto che fratturarsi prematuramente. Questo è particolarmente critico per i metalli utilizzati in applicazioni aerospaziali, mediche e industriali ad alto stress.

Requisiti specifici del materiale

Il livello di vuoto necessario dipende fortemente dalla reattività del materiale.

Un comune acciaio per utensili può richiedere solo un vuoto medio per prevenire un'ossidazione significativa. Al contrario, metalli altamente reattivi come titanio, zirconio e niobio richiedono un vuoto molto alto o ultra-alto. Anche tracce di ossigeno o azoto possono diffondersi in questi materiali ad alte temperature, compromettendo irreversibilmente le loro proprietà meccaniche.

Comprensione dei compromessi e delle limitazioni

Scegliere il vuoto più alto possibile non è sempre la strategia migliore. La decisione implica un equilibrio tra costi, tempi e requisiti del materiale.

Il costo di un vuoto più elevato

Raggiungere livelli di vuoto più elevati richiede attrezzature più sofisticate e costose. Un forno in grado di raggiungere un vuoto medio può utilizzare pompe meccaniche relativamente semplici.

Un sistema ad alto vuoto, tuttavia, richiede pompe turbo-molecolari, a diffusione o criogeniche aggiuntive. Questi sistemi hanno costi di capitale più elevati, richiedono maggiore manutenzione e consumano più energia.

Tempo di ciclo e produttività

Pompare una camera fino a un vuoto elevato richiede molto più tempo rispetto al raggiungimento di un vuoto medio. Questo aumento del tempo di pompaggio estende il tempo di ciclo totale per ogni lotto.

Per la produzione ad alto volume di pezzi non critici, questa riduzione della produttività può rendere la ricottura ad alto vuoto economicamente non fattibile. L'obiettivo è trovare il "punto ottimale" che soddisfi i requisiti di qualità senza rallentare inutilmente la produzione.

La legge dei rendimenti decrescenti

Per una lega standard, non reattiva, il passaggio da un vuoto medio (ad esempio, 10⁻³ torr) a un vuoto elevato (10⁻⁶ torr) potrebbe non produrre alcun miglioramento misurabile nelle proprietà meccaniche o nell'aspetto visivo.

In questi casi, investire in un livello di vuoto più elevato aggiunge costi e tempo senza alcun beneficio tangibile. Il processo deve essere progettato per essere sufficiente, non eccessivo.

Scelta del giusto livello di vuoto per la propria applicazione

Il livello di vuoto ottimale è un equilibrio tra le esigenze metallurgiche del materiale, le proprietà finali desiderate e l'efficienza operativa. Utilizzare le seguenti linee guida per prendere una decisione informata.

- Se il tuo obiettivo principale è l'estetica della superficie e la prevenzione dello scolorimento: Un vuoto medio che rimuove efficacemente la maggior parte dell'ossigeno è spesso sufficiente per leghe meno reattive come gli acciai standard.

- Se il tuo obiettivo principale è massimizzare la duttilità e le prestazioni in materiali sensibili: È necessario un vuoto elevato per facilitare una degassificazione approfondita e prevenire anche tracce di contaminazione in acciai ad alta resistenza o leghe a base di nichel.

- Se lavori con metalli altamente reattivi (ad esempio, titanio, niobio): Devi utilizzare un sistema a vuoto elevato o ultra-alto, poiché l'integrità del processo è fondamentale e qualsiasi contaminazione comprometterà le proprietà fondamentali del materiale.

- Se il tuo obiettivo principale è l'efficienza dei costi per la ricottura generica: Utilizza il livello di vuoto più basso che soddisfa le specifiche di qualità minime per il tuo materiale per ridurre al minimo il tempo di ciclo e il consumo energetico.

In definitiva, trattare il livello di vuoto come un parametro di processo critico, proprio come la temperatura e il tempo, è la chiave per ottenere risultati coerenti e affidabili nella ricottura.

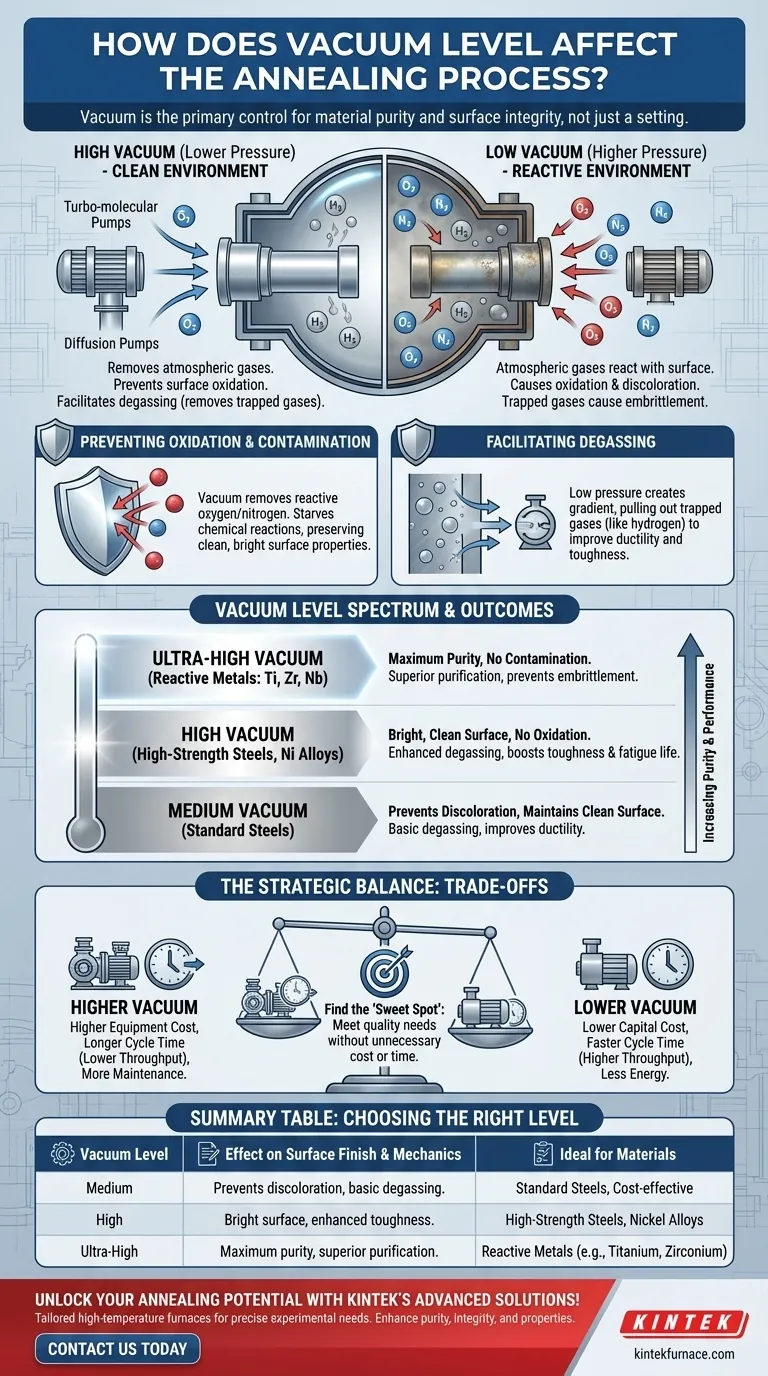

Tabella riassuntiva:

| Livello di vuoto | Effetto sulla finitura superficiale | Effetto sulle proprietà meccaniche | Ideale per materiali |

|---|---|---|---|

| Medio | Previene lo scolorimento, mantiene la superficie pulita | Degassificazione di base, migliora la duttilità | Acciai standard, applicazioni economiche |

| Alto | Superficie brillante, pulita, senza ossidazione | Degassificazione migliorata, aumenta la tenacità e la vita a fatica | Acciai ad alta resistenza, leghe di nichel |

| Ultra-Alto | Massima purezza, nessuna contaminazione | Purificazione superiore, previene la fragilità | Metalli reattivi (es. titanio, zirconio) |

Sblocca il pieno potenziale del tuo processo di ricottura con le avanzate soluzioni di forni ad alta temperatura di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e una produzione interna, forniamo a diversi laboratori opzioni su misura come forni a muffola, a tubo, rotanti, forni a vuoto e ad atmosfera e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce un allineamento preciso con le tue esigenze sperimentali uniche, migliorando la purezza del materiale, l'integrità della superficie e le proprietà meccaniche. Non lasciare che livelli di vuoto subottimali compromettano i tuoi risultati—contattaci oggi stesso per discutere come le nostre soluzioni possono elevare le tue operazioni di ricottura e aumentare l'efficienza!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

Domande frequenti

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Quali sono le caratteristiche operative generali di un forno a vuoto? Ottieni purezza e precisione dei materiali superiori

- Perché il riscaldamento di fasci di tondini d'acciaio in un forno sotto vuoto elimina i percorsi di trasferimento del calore? Migliora l'integrità della superficie oggi

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella LP-DED? Ottimizza oggi l'integrità della lega

- Quali sono i vantaggi del trattamento termico sottovuoto? Ottenere un controllo metallurgico superiore