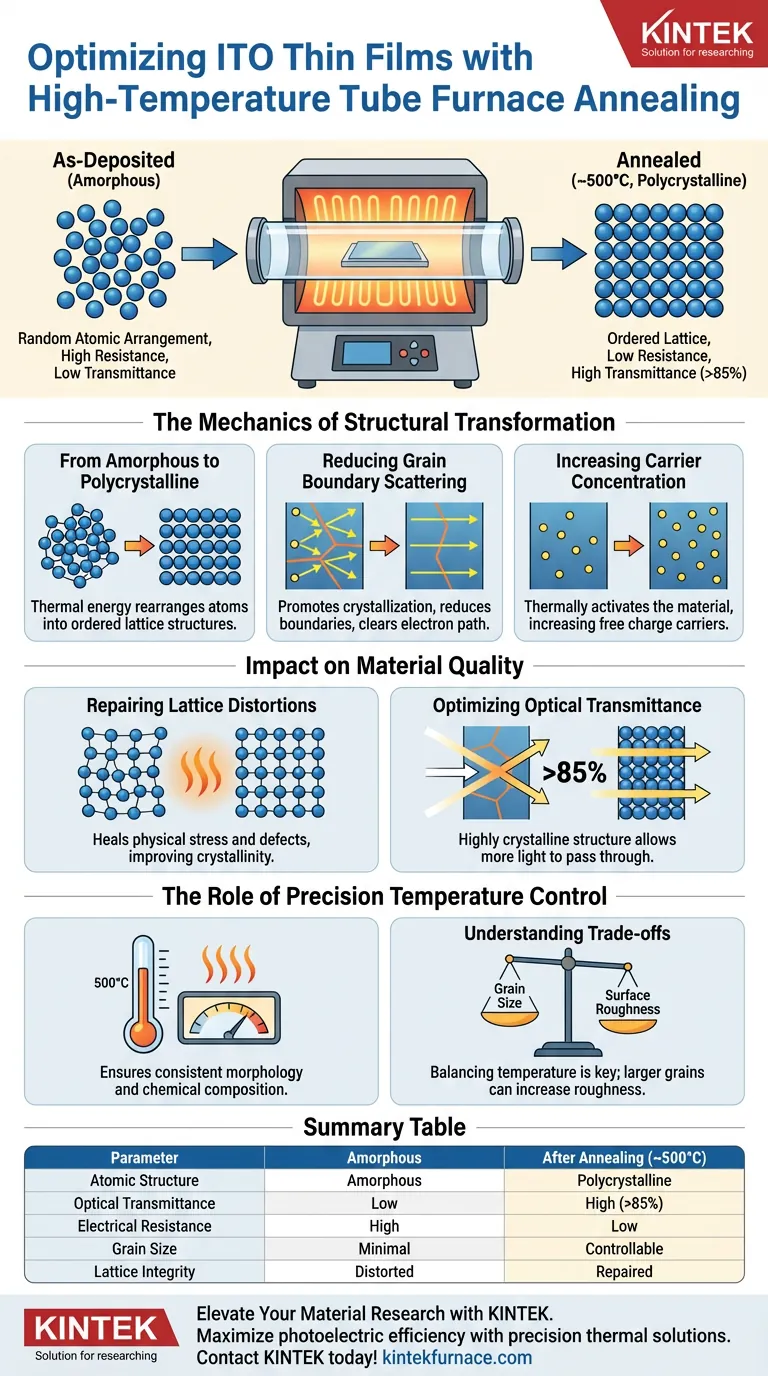

Lo scopo principale dell'utilizzo di un forno tubolare ad alta temperatura per la ricottura post-deposizione di film sottili di Ossido di Indio-Stagno (ITO) è alterare fondamentalmente la struttura atomica del materiale per ottimizzarne le prestazioni fotoelettriche.

Processando il film a temperature tipicamente intorno ai 500°C, il forno facilita una transizione di fase critica da uno stato amorfo e disordinato a una struttura policristallina altamente ordinata. Questa riorganizzazione strutturale è il meccanismo chiave che abbassa la resistività elettrica e aumenta la trasmissione della luce visibile a oltre l'85%.

Concetto chiave Il forno tubolare agisce come uno strumento correttivo strutturale, utilizzando l'energia termica per riparare il disordine atomico introdotto durante la deposizione. Convertendo il film di ITO in uno stato policristallino, si minimizzano simultaneamente le barriere al flusso di elettroni e si massimizza la chiarezza ottica, rendendo il materiale idoneo per applicazioni elettroniche ad alte prestazioni.

La meccanica della trasformazione strutturale

Da amorfo a policristallino

I film di ITO appena depositati possiedono spesso una struttura amorfa, dove gli atomi sono disposti in modo casuale. Questa mancanza di ordine ostacola il movimento degli elettroni e degrada la qualità ottica.

La ricottura fornisce l'energia di attivazione termica necessaria per riorganizzare questi atomi. Ciò sposta il materiale in uno stato policristallino, dove gli atomi si allineano in strutture reticolari ordinate.

Riduzione della diffusione ai bordi dei grani

In uno stato disordinato, gli elettroni collidono frequentemente con imperfezioni, un fenomeno noto come diffusione ai bordi dei grani. Questa diffusione aumenta significativamente la resistenza elettrica.

Promuovendo la cristallizzazione e la crescita di grani più grandi, il processo di ricottura riduce la densità di questi bordi. Ciò libera il percorso per gli elettroni, risultando in un film conduttivo con una resistività molto inferiore.

Aumento della concentrazione di portatori

L'ambiente termico del forno tubolare fa più che allineare gli atomi; attiva elettronicamente il materiale.

Il processo aumenta la concentrazione di portatori all'interno del film. Una maggiore densità di portatori di carica liberi è direttamente correlata a una migliore conduttività elettrica senza compromettere la trasparenza del film.

Impatto sulla qualità del materiale

Riparazione delle distorsioni reticolari

I processi di deposizione, come lo sputtering, introducono spesso stress fisici e difetti nel reticolo cristallino del film.

Il campo termico controllato di un forno tubolare promuove la diffusione termica atomica, che ripara efficacemente queste distorsioni reticolari. Questo processo di "guarigione" migliora la cristallinità e la stabilità complessiva del film.

Ottimizzazione della trasmissione ottica

Una struttura altamente cristallina interagisce con la luce in modo più efficiente di una disordinata.

Eliminando i difetti interni e ottimizzando il reticolo, il film consente a più luce di passare. Dopo la ricottura, i film di ITO raggiungono tipicamente una trasmissione della luce visibile superiore all'85%, un requisito di riferimento per la maggior parte dei dispositivi optoelettronici.

Il ruolo del controllo preciso della temperatura

Determinazione della dimensione dei grani

La temperatura agisce come la manopola principale per controllare la morfologia del film.

Mentre 500°C è lo standard per la cristallizzazione, temperature più elevate possono favorire un'ulteriore crescita dei grani. Ad esempio, in specifici scenari ad alta temperatura, l'aumento del calore può espandere significativamente le dimensioni dei grani (ad esempio, da circa 35 nm a circa 100 nm), sebbene ciò dipenda fortemente dagli obiettivi specifici di deposizione.

Garantire l'uniformità

Un forno tubolare è progettato per fornire un campo di temperatura specifico e stabile.

Questa uniformità è fondamentale perché anche lievi fluttuazioni possono portare a una cristallizzazione non uniforme. Un controllo preciso garantisce che il film raggiunga una morfologia e una composizione chimica coerenti su tutto il substrato.

Comprendere i compromessi

Bilanciare temperatura e limiti del substrato

Mentre temperature più elevate generalmente migliorano la cristallinità, devono essere bilanciate con la tolleranza termica del tuo substrato.

Spingere le temperature troppo in alto (ad esempio, verso 1000°C o 1200°C, che vengono utilizzate per cinetiche di crescita specifiche piuttosto che per la ricottura standard del film) rischia di danneggiare il substrato o di alterare sfavorevolmente la stechiometria del film.

Dimensione dei grani vs. Rugosità superficiale

Una ricottura aggressiva per massimizzare la dimensione dei grani può avere un effetto collaterale: aumento della rugosità superficiale.

Mentre i grani grandi migliorano la conduttività, una superficie ruvida può essere dannosa se il film di ITO è destinato a servire come base per strati successivi e delicati in uno stack di dispositivi.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare l'utilità dei tuoi film di ITO, adatta la tua strategia di ricottura alle tue metriche di prestazione specifiche:

- Se il tuo obiettivo principale è la conduttività e la trasparenza: Punta a una temperatura di ricottura standard intorno ai 500°C per garantire la transizione da amorfo a policristallino, ottenendo bassa resistività e una trasmissione >85%.

- Se il tuo obiettivo principale è l'ingegnerizzazione della dimensione dei grani: Utilizza controller di temperatura ad alta precisione per esplorare intervalli termici più elevati, comprendendo che l'aumento della temperatura guida la crescita dei grani (ad esempio, fino a circa 100 nm) ma richiede un'attenta gestione della morfologia superficiale.

Il successo nella ricottura dell'ITO si basa sulla fornitura di energia termica sufficiente per ordinare il reticolo senza degradare l'integrità fisica del film o del substrato.

Tabella riassuntiva:

| Parametro | Prima della ricottura (come depositato) | Dopo la ricottura (~500°C) |

|---|---|---|

| Struttura atomica | Amorfa / Disordinata | Policristallina / Ordinata |

| Trasmissione ottica | Bassa / Variabile | Alta (>85%) |

| Resistenza elettrica | Alta (diffusione dei grani) | Bassa (mobilità migliorata) |

| Dimensione dei grani | Minima / Nessuna | Controllabile (fino a 100 nm+) |

| Integrità reticolare | Alta distorsione/stress | Riparata / Stabilizzata |

Migliora la tua ricerca sui materiali con KINTEK

Massimizza l'efficienza fotoelettrica dei tuoi film sottili di ITO con soluzioni termiche di precisione. Supportato da R&S esperta e produzione di livello mondiale, KINTEK fornisce sistemi tubolari, a muffola, rotativi, sottovuoto e CVD ad alte prestazioni, personalizzati per le tue specifiche esigenze di laboratorio. Sia che tu richieda un'ingegnerizzazione avanzata della dimensione dei grani o transizioni di fase uniformi, i nostri forni ad alta temperatura personalizzabili offrono la stabilità che la tua ricerca richiede.

Pronto a ottimizzare il tuo processo di ricottura? Contatta KINTEK oggi stesso per discutere le tue esigenze uniche!

Guida Visiva

Riferimenti

- Hessa I. Alabdan, Tapas K. Mallick. Monolithic Use of Inert Gas for Highly Transparent and Conductive Indium Tin Oxide Thin Films. DOI: 10.3390/nano14070565

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

Domande frequenti

- Come fa un forno a tubo verticale a ottenere un controllo preciso della temperatura? Sblocca una stabilità termica superiore per il tuo laboratorio

- Perché la calcinazione in un forno tubolare è necessaria per il pre-trattamento delle nanopolveri di ZnS? Ottenere purezza ottica e stabilità

- Quali processi metallurgici vengono eseguiti nei forni orizzontali? Sblocca il trattamento termico di precisione e la sinterizzazione

- È possibile utilizzare una fornace a tubo sottovuoto con atmosfere di gas controllate? Sì, per un'elaborazione precisa ad alta temperatura.

- Quale ruolo svolge un forno tubolare nella preparazione di film sottili di g-C3N4? Ottimizza la tua sintesi CVD a parete calda

- Quali protezioni di sicurezza sono incluse nei forni a tubo sdoppiati a tre zone? Garantire operazioni sicure e affidabili ad alta temperatura

- Quali sono i principali vantaggi dell'utilizzo di un forno a tubo? Ottieni un controllo termico preciso per il tuo laboratorio

- Come contribuisce il forno tubolare industriale alla sintesi del catalizzatore Fe-N-C? Padroneggiare la carbonizzazione ad alta temperatura