Nella metallurgia, i forni orizzontali sono macchine termiche essenziali utilizzate per un'ampia gamma di processi volti a modificare le proprietà fondamentali dei metalli. Le applicazioni più comuni includono trattamenti termici come la ricottura, la tempra e il rinvenimento, nonché processi di metallurgia delle polveri come la sinterizzazione. Questi forni forniscono l'ambiente controllato ad alta temperatura necessario per modificare la microstruttura interna di un materiale e migliorarne le prestazioni.

La funzione principale di un forno orizzontale non è eseguire un singolo processo, ma fornire un ambiente termico preciso e stabile. Lo specifico processo metallurgico che può essere eseguito è in ultima analisi determinato dalla capacità del forno di controllare la temperatura, il tempo e, cosa più critica, la sua atmosfera interna.

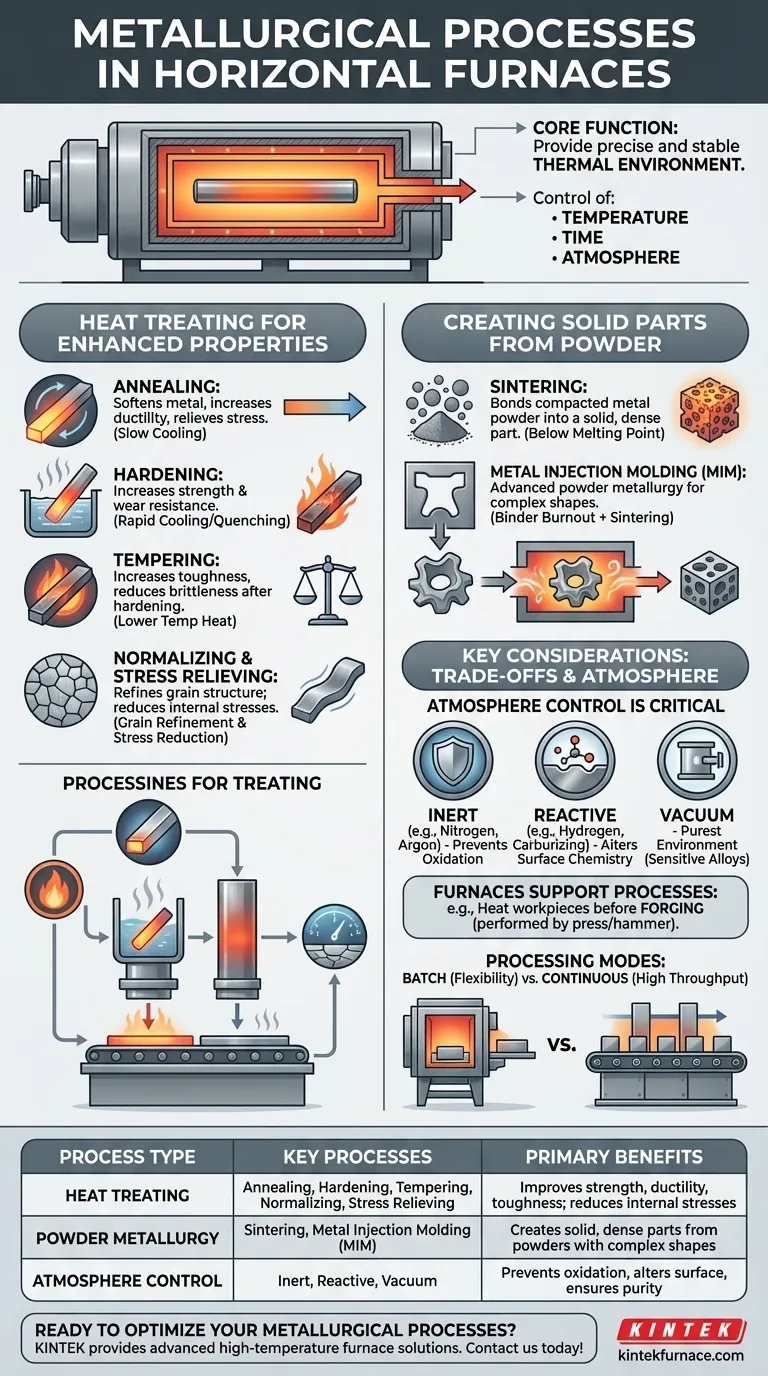

Il ruolo primario: Trattamento termico per proprietà migliorate

Il trattamento termico comprende una famiglia di processi in cui i metalli solidi vengono riscaldati e raffreddati sotto stretto controllo per ottenere le proprietà meccaniche desiderate. L'obiettivo è cambiare la microstruttura del materiale senza alterarne la forma.

Ricottura

La ricottura è un processo che comporta il riscaldamento di un metallo a una temperatura specifica e quindi il suo raffreddamento lento. Questo ammorbidisce il metallo, ne aumenta la duttilità e lo rende più facile da lavorare o formare. Allevia anche le tensioni interne che potrebbero essersi accumulate durante le precedenti fasi di produzione.

Tempra

La tempra viene utilizzata per aumentare la resistenza e la durezza all'usura di un metallo, in particolare dell'acciaio. Il materiale viene riscaldato a una temperatura elevata per trasformare la sua struttura interna, seguito da un processo di raffreddamento rapido noto come tempra. Questo blocca una microstruttura dura e fragile.

Rinvenimento

Un pezzo che è stato temprato è spesso troppo fragile per un uso pratico. Il rinvenimento è un trattamento termico secondario a bassa temperatura eseguito dopo la tempra. Riduce parte della durezza e della fragilità in eccesso, aumentando la tenacità complessiva del materiale.

Normalizzazione e Distensione

La normalizzazione è un processo che affina la struttura granulare dell'acciaio per migliorarne la tenacità e la lavorabilità. La distensione utilizza temperature più basse per ridurre le tensioni interne causate da saldatura, lavorazione o lavorazione a freddo, riducendo al minimo il rischio di distorsione o crepe più avanti nella vita del pezzo.

Creazione di parti solide da polvere

I forni orizzontali sono anche centrali nella metallurgia delle polveri, un campo in cui le parti sono fabbricate da polveri metalliche piuttosto che da metallo fuso.

Sinterizzazione

La sinterizzazione è il processo principale della metallurgia delle polveri. La polvere metallica compressa viene riscaldata in un forno a una temperatura appena inferiore al suo punto di fusione. A questa temperatura, le singole particelle di polvere si legano insieme, creando una parte solida e densa senza mai diventare liquida.

Stampaggio a iniezione di metalli (MIM)

Lo stampaggio a iniezione di metalli (MIM) è una forma avanzata di metallurgia delle polveri. Una polvere metallica fine viene miscelata con un materiale legante, stampata a iniezione in una forma complessa e quindi posta in un forno. Il ciclo del forno prima brucia il materiale legante e poi sinterizza la polvere metallica in una parte solida finale.

Comprendere i compromessi e le considerazioni chiave

Il semplice termine "forno orizzontale" copre una vasta gamma di apparecchiature. Il processo specifico che si può eseguire dipende interamente dalle caratteristiche e dai limiti del forno.

Il controllo dell'atmosfera è fondamentale

Molti metalli reagiscono con l'ossigeno ad alte temperature, formando uno strato di ossido indesiderabile (scaglia). I forni semplici che operano in aria ambiente sono limitati a processi in cui ciò è accettabile. Processi più avanzati richiedono un controllo preciso dell'atmosfera:

- Atmosfera Inerte: Utilizzo di gas come azoto o argon per prevenire l'ossidazione.

- Atmosfera Reattiva: Utilizzo di gas come idrogeno, gas carburizzanti o gas nitruranti per alterare intenzionalmente la chimica superficiale del pezzo (ad esempio, cementazione).

- Vuoto: Il pompaggio di tutti i gas dalla camera fornisce l'ambiente più puro, essenziale per leghe aerospaziali sensibili, brasatura e degassaggio.

I forni supportano, ma non eseguono, tutti i processi

È fondamentale distinguere tra il ruolo di un forno. Ad esempio, un riferimento potrebbe menzionare la forgiatura. Un forno orizzontale non esegue la forgiatura; una pressa o un martello sì. Il ruolo del forno è riscaldare il pezzo metallico alla temperatura corretta prima che venga spostato alla forgia.

Lavorazione a lotti vs. continua

I forni orizzontali possono essere progettati per la lavorazione a lotti, dove un singolo carico viene elaborato alla volta, offrendo un'elevata flessibilità. Possono anche essere configurati come forni continui (come forni a nastro o a spinta), dove le parti si muovono costantemente attraverso diverse zone di temperatura, consentendo un throughput molto elevato nella produzione di massa.

Come applicare questo al tuo progetto

La scelta del processo è dettata interamente dal tuo obiettivo finale per il materiale.

- Se il tuo obiettivo principale è migliorare la resistenza e la tenacità di un pezzo d'acciaio esistente: Avrai bisogno di una sequenza di trattamenti termici di tempra e rinvenimento.

- Se il tuo obiettivo principale è rendere un pezzo metallico più facile da lavorare o formare: Il processo corretto è la ricottura per ammorbidire il materiale e migliorarne la duttilità.

- Se il tuo obiettivo principale è creare una parte solida e di forma finita da polvere metallica: Il tuo processo è la sinterizzazione, probabilmente all'interno di un flusso di lavoro di metallurgia delle polveri o MIM.

- Se il tuo obiettivo principale è lavorare con leghe altamente reattive (come il titanio) o unire parti senza saldatura: Avrai bisogno di un forno con capacità di vuoto o atmosfera inerte ad alta purezza per processi come la brasatura o la solubilizzazione.

In definitiva, comprendere questi processi metallurgici ti consente di selezionare il ciclo termico preciso necessario per trasformare un semplice metallo in un componente ad alte prestazioni.

Tabella riassuntiva:

| Tipo di processo | Processi chiave | Benefici primari |

|---|---|---|

| Trattamento termico | Ricottura, Tempra, Rinvenimento, Normalizzazione, Distensione | Migliora resistenza, duttilità, tenacità e riduce le tensioni interne |

| Metallurgia delle polveri | Sinterizzazione, Stampaggio a iniezione di metalli (MIM) | Crea parti solide e dense da polveri metalliche con forme complesse |

| Controllo dell'atmosfera | Inerte, Reattiva, Vuoto | Previene l'ossidazione, altera la chimica superficiale e garantisce la purezza per leghe sensibili |

Pronto a ottimizzare i tuoi processi metallurgici con precisione? Sfruttando un'eccezionale R&S e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti, che include forni a muffola, a tubo, rotanti, a vuoto e atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione le esigenze sperimentali uniche. Sia che tu abbia bisogno di trattamenti termici, sinterizzazione o controllo specializzato dell'atmosfera, forniamo soluzioni affidabili e su misura per migliorare le prestazioni dei tuoi materiali e l'efficienza della produzione. Contattaci oggi per discutere come i nostri forni possono trasformare i tuoi progetti!

Guida Visiva

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno per il trattamento termico sottovuoto del molibdeno

Domande frequenti

- Qual è lo scopo di impostare una fase di mantenimento a media temperatura? Eliminare i difetti nella sinterizzazione sotto vuoto

- Quali condizioni di lavorazione fornisce un forno a vuoto per microsfere di TiCp/Fe? Sinterizzazione a 900 °C

- Qual è lo scopo dell'esecuzione del ricottura a vuoto medio sulle ampolle di lavoro? Garantire la diffusione pura ad alta temperatura

- Perché è necessario un ambiente ad alto vuoto per la sinterizzazione di compositi Cu/Ti3SiC2/C/MWCNTs? Ottenere la purezza del materiale

- Qual è il meccanismo di un forno di sinterizzazione sottovuoto per AlCoCrFeNi2.1 + Y2O3? Ottimizza la tua lavorazione di leghe ad alta entropia