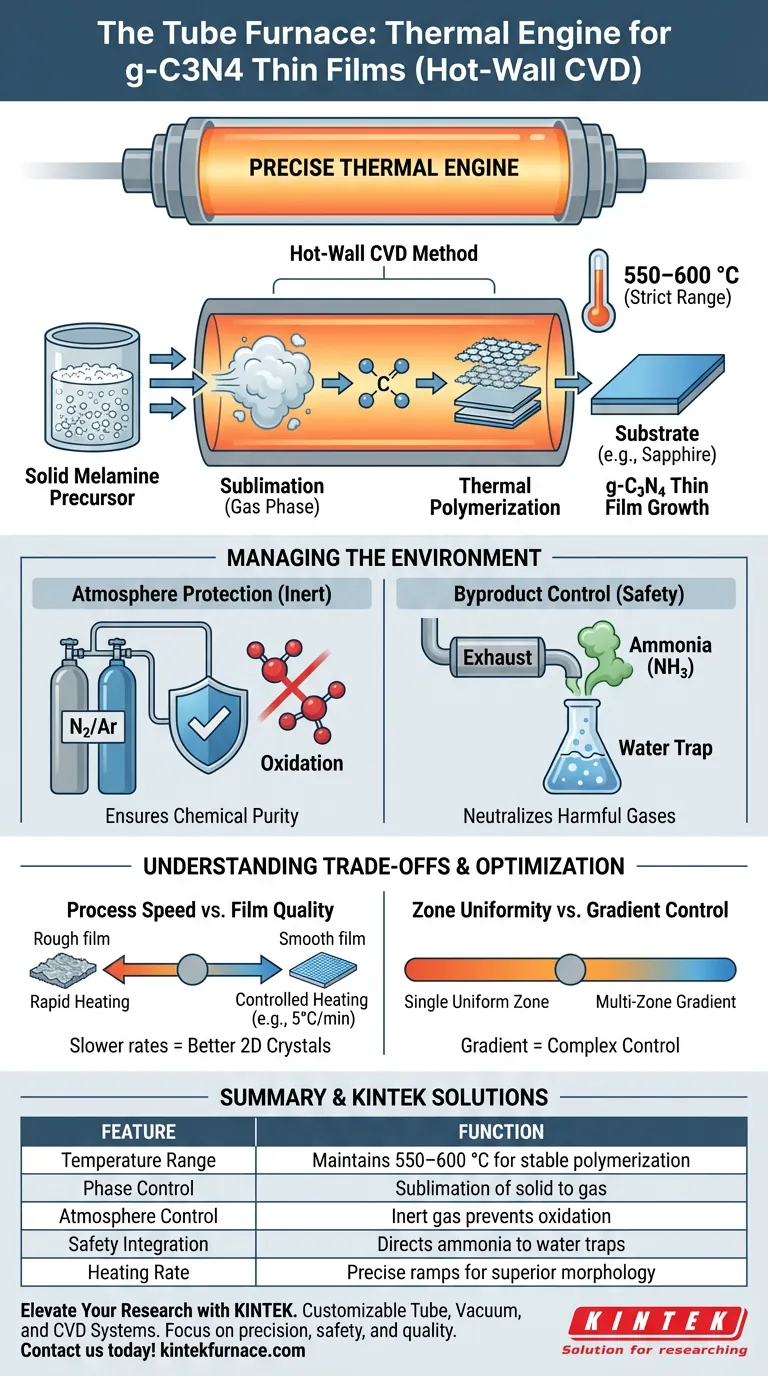

Il forno tubolare funge da preciso motore termico necessario per sintetizzare film sottili di nitruro di carbonio stratificato (g-C3N4). Nel metodo di deposizione chimica da vapore (CVD) a parete calda, la sua funzione principale è creare un ambiente stabile ad alta temperatura che converte il precursore solido di melamina in vapore e guida la sua successiva polimerizzazione su un substrato.

Concetto chiave: Il forno tubolare agisce come un reattore a doppia funzione, controllando simultaneamente la transizione di fase dei materiali precursori e la cinetica della crescita del film. Mantenendo un intervallo di temperatura rigoroso (tipicamente 550–600 °C), garantisce la polimerizzazione termica uniforme necessaria per produrre film sottili di g-C3N4 di alta qualità su substrati come lo zaffiro.

La meccanica del controllo termico

Iniziazione della transizione di fase del precursore

Il processo inizia con il forno che riscalda la polvere precursore di melamina solida. Il forno deve fornire sufficiente energia termica per sublimare la polvere, trasformandola efficacemente da solido a fase gassosa.

Questa generazione in fase gassosa è il primo passo critico nella deposizione basata sul trasporto. Senza un riscaldamento preciso, il precursore rimarrebbe solido o si decomporrebbe in modo non uniforme.

Guida della polimerizzazione termica

Una volta che il precursore è in fase vapore, il forno facilita la reazione chimica nota come polimerizzazione termica. Questa reazione riforma la struttura molecolare della melamina nella struttura del nitruro di carbonio grafatico stratificato.

Il calore fornito dal forno fornisce l'energia di attivazione necessaria affinché queste molecole si leghino e si assemblino sulla superficie del substrato.

Mantenimento della stabilità della zona di reazione

Il metodo CVD a parete calda si basa su un profilo di temperatura uniforme. Il forno tubolare è responsabile del mantenimento di una temperatura costante nella zona di reazione, specificamente tra 550 e 600 °C.

Le fluttuazioni al di fuori di questo intervallo possono portare a una scarsa qualità del film o a una polimerizzazione incompleta. La natura "a parete calda" garantisce che le pareti del reattore siano riscaldate, riducendo al minimo i punti freddi che potrebbero causare la condensazione prematura del precursore.

Gestione dell'ambiente di reazione

Controllo delle emissioni di sottoprodotti

La decomposizione termica della melamina produce inevitabilmente gas di scarico, in particolare ammoniaca. L'impostazione del forno tubolare svolge un ruolo nella sicurezza dirigendo questi gas verso il sistema di scarico.

Un dispositivo di trappola d'acqua è tipicamente collegato all'estremità di scarico del forno. Questo assorbe e neutralizza l'ammoniaca, impedendo il rilascio di fumi nocivi nell'atmosfera del laboratorio.

Protezione dell'atmosfera

Sebbene l'obiettivo principale sia il calore, il forno tubolare fornisce anche un ambiente sigillato per il controllo dell'atmosfera. Consente l'introduzione di gas inerti (tipicamente azoto o argon) per fungere da trasportatori.

Questa atmosfera inerte impedisce l'ossidazione dei materiali carboniosi ad alte temperature, garantendo la purezza chimica del film finale di g-C3N4.

Comprendere i compromessi

Velocità del processo vs. Qualità del film

Un forno tubolare consente la regolazione delle velocità di riscaldamento (ad esempio, 5 °C al minuto). Un riscaldamento rapido potrebbe accelerare il processo ma può portare a una sublimazione incontrollata e a una morfologia del film ruvida.

Velocità di riscaldamento più lente e controllate facilitano una migliore organizzazione della struttura molecolare, con conseguenti cristalli 2D di qualità superiore, ma aumentano il tempo di fabbricazione complessivo.

Uniformità della zona vs. Controllo del gradiente

Per una deposizione semplice, una singola zona di temperatura uniforme è efficace. Tuttavia, meccanismi di trasporto complessi possono beneficiare di un forno multizona.

Una configurazione multizona può creare un gradiente di temperatura, volatilizzando i precursori in una zona a monte e depositandoli in una zona a valle più fredda. Sebbene ciò offra un maggiore controllo sulla nucleazione, aggiunge complessità all'ottimizzazione dei parametri.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare l'efficacia del tuo processo CVD, allinea le impostazioni del tuo forno con i tuoi obiettivi specifici:

- Se il tuo obiettivo principale è l'omogeneità del film: Dai priorità a un forno con una zona di temperatura costante lunga e stabile (550–600 °C) per garantire una polimerizzazione uniforme su tutto il substrato.

- Se il tuo obiettivo principale è la sicurezza di laboratorio: Assicurati che lo scarico del tuo forno sia strettamente collegato a una trappola d'acqua funzionante per neutralizzare i significativi sottoprodotti di ammoniaca rilasciati durante la decomposizione della melamina.

- Se il tuo obiettivo principale è la qualità dei cristalli: Utilizza una rampa di riscaldamento programmata (ad esempio, 5 °C/min) anziché un riscaldamento rapido per consentire un assemblaggio molecolare ordinato e ridurre i difetti.

Il successo nella sintesi di g-C3N4 non dipende solo dal raggiungimento di alte temperature, ma dalla precisa stabilità di quell'ambiente termico.

Tabella riassuntiva:

| Caratteristica | Funzione nella sintesi CVD di g-C3N4 |

|---|---|

| Intervallo di temperatura | Mantiene 550–600 °C per una polimerizzazione termica stabile |

| Controllo di fase | Facilita la sublimazione della melamina solida in fase gassosa |

| Controllo dell'atmosfera | Utilizza gas inerte (N2/Ar) per prevenire l'ossidazione e garantire la purezza |

| Integrazione di sicurezza | Dirige i sottoprodotti di ammoniaca verso trappole d'acqua per la neutralizzazione |

| Velocità di riscaldamento | Rampate precise (ad esempio, 5 °C/min) per una morfologia cristallina 2D superiore |

Eleva la tua ricerca sui film sottili con KINTEK

La precisione è la spina dorsale della sintesi di film sottili di g-C3N4 di alta qualità. In KINTEK, comprendiamo che ambienti termici stabili e atmosfere controllate sono non negoziabili per processi CVD di successo.

Supportato da R&S e produzione esperte, KINTEK offre una gamma completa di sistemi tubolari, sottovuoto e CVD, insieme ad altri forni da laboratorio ad alta temperatura, tutti completamente personalizzabili per soddisfare le tue esigenze di ricerca uniche. Sia che tu stia ottimizzando la qualità dei cristalli o garantendo la sicurezza di laboratorio, le nostre attrezzature forniscono l'affidabilità di cui hai bisogno.

Pronto a ottenere un'omogeneità del film superiore? Contatta i nostri esperti tecnici oggi stesso per trovare la soluzione di forno perfetta per il tuo laboratorio!

Guida Visiva

Riferimenti

- Kota Higuchi, Yoshio Hashimoto. Layered carbon nitride films deposited under an oxygen-containing atmosphere and their electronic properties. DOI: 10.1063/5.0193419

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno ad atmosfera inerte controllata con azoto da 1400℃

Domande frequenti

- Perché il controllo preciso della temperatura in un forno tubolare è essenziale per le microsfere di SiO2/C? Padroneggia il successo della carbonizzazione

- Come funziona un forno a tubo con atmosfera controllata? Domina il controllo preciso del calore e del gas per il tuo laboratorio

- Qual è lo scopo di utilizzare un forno tubolare per una seconda calcinazione a 750°C? Padronanza dell'attivazione del biochar

- Perché viene utilizzata una pompa per vuoto per trattare il reattore a tubi prima della CVD di g-C3N4? Garantire la crescita di film sottili ad alta purezza

- Qual è il significato tecnico di un forno tubolare orizzontale con una guida scorrevole per il ricottura di NiOx? Migliora il controllo

- Come un forno a tubo da laboratorio facilita il controllo delle strutture porose? Sintesi di carbonio poroso di precisione master

- Come un forno tubolare ad alta temperatura facilita il processo di ammonolisi? Sintesi di nanoparticelle TiNx Master

- Quali trattamenti termici può effettuare un forno a tubo da 70 mm? Guida essenziale per la lavorazione dei materiali