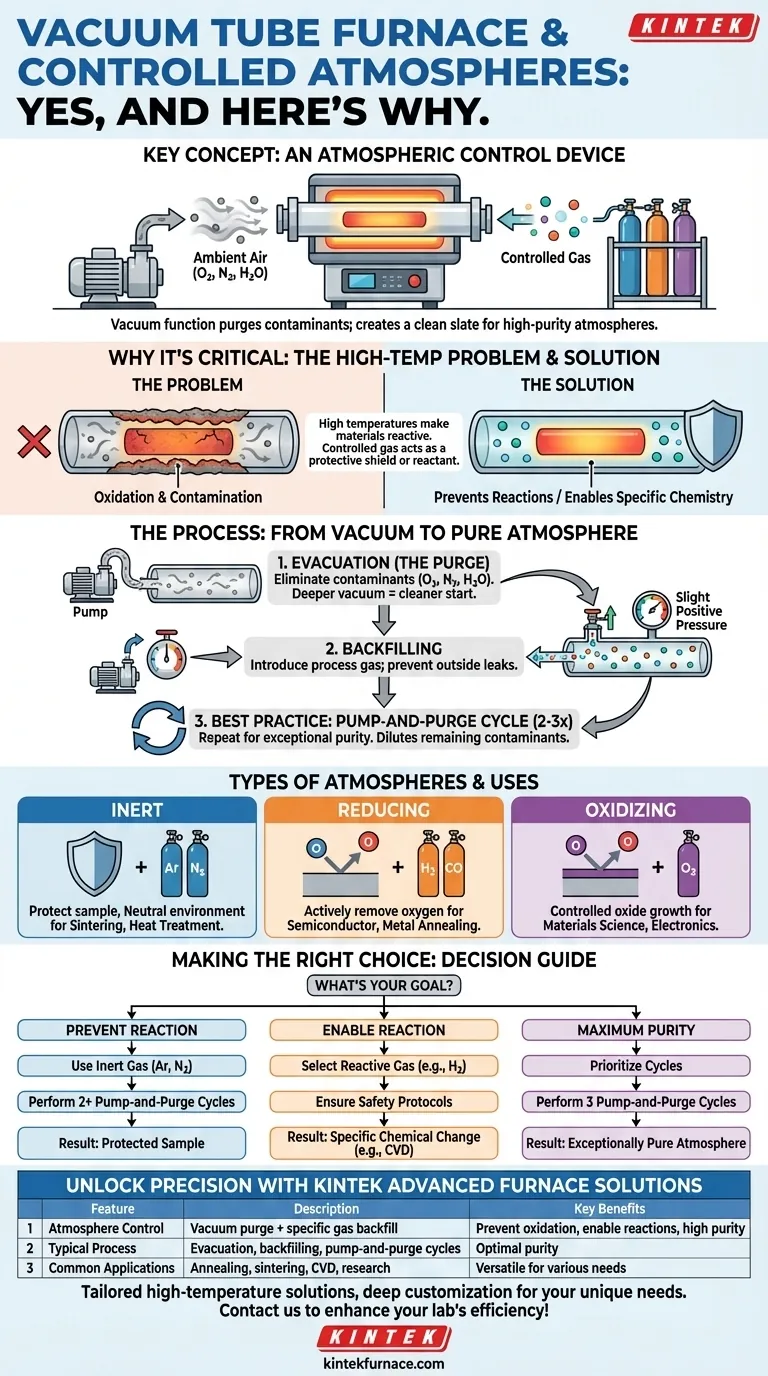

Sì, e questa capacità è una ragione primaria per il loro utilizzo. Una fornace a tubo sottovuoto è sapientemente progettata non solo per creare il vuoto, ma per utilizzare quel vuoto come precursore per introdurre un'atmosfera di gas altamente controllata. Questo processo consente il lavoro ad alta temperatura in ambienti privi degli elementi reattivi dell'aria ambiente, come ossigeno e vapore acqueo.

Una fornace a tubo sottovuoto è fondamentalmente un dispositivo di controllo atmosferico. La funzione di vuoto serve a spurgare i gas ambientali indesiderati, creando un ambiente pulito per l'introduzione di un'atmosfera specifica e di elevata purezza richiesta per il vostro processo.

Perché un'atmosfera controllata è fondamentale

Alle alte temperature raggiunte in una fornace a tubo, i materiali diventano molto più reattivi. Esporre un campione all'aria ambiente in queste condizioni può portare a risultati indesiderati e incontrollati.

Prevenire l'ossidazione e la contaminazione

L'obiettivo più comune è prevenire l'ossidazione. L'ossigeno nell'aria reagirà prontamente con molti materiali ad alte temperature, formando ossidi che possono compromettere le proprietà strutturali, elettriche o chimiche del vostro campione.

Prima evacuando l'aria e poi riempiendo con un gas inerte come l'Argon o l'Azoto, si crea un ambiente protettivo che protegge il materiale da queste reazioni indesiderate.

Abilitazione di reazioni chimiche specifiche

Molti processi avanzati richiedono un gas specifico che agisca come reagente o catalizzatore. Un'atmosfera controllata consente di introdurre gas essenziali per la trasformazione chimica desiderata.

Questo è fondamentale per applicazioni come la ricottura in atmosfera riducente (usando l'idrogeno) per rimuovere gli ossidi, o per la deposizione chimica da vapore (CVD), dove i gas precursori reagiscono per formare un film solido.

Il processo: dal vuoto all'atmosfera controllata

Ottenere un'atmosfera pura è un processo deliberato, a più fasi. Il semplice flusso di gas nel tubo è insufficiente per applicazioni di elevata purezza.

Fase 1: Evacuazione (La Purga)

Il processo inizia sempre utilizzando una pompa a vuoto per rimuovere l'aria dal tubo sigillato della fornace. Lo scopo principale di questa fase è eliminare i contaminanti atmosferici, principalmente ossigeno, azoto e vapore acqueo.

Un vuoto più profondo rimuove una maggiore quantità di questi contaminanti, aprendo la strada a un'atmosfera finale più pura.

Fase 2: Riempimento con gas di processo

Una volta raggiunto un vuoto sufficiente, la valvola del vuoto viene chiusa e il gas desiderato viene introdotto nel tubo attraverso un sistema di ingresso del gas, tipicamente gestito da un controllore di flusso.

La camera viene riempita a una leggera pressione positiva per evitare che l'aria esterna rientri.

Miglior pratica: Il ciclo di pompaggio e spurgo

Per una purezza ottimale, non fermarsi a un solo ciclo. Il metodo più efficace è ripetere il processo: pompare fino a raggiungere il vuoto, riempire con il gas desiderato e quindi pompare di nuovo fino a raggiungere il vuoto.

La ripetizione di questo ciclo di pompaggio e spurgo 2-3 volte diluisce significativamente eventuali contaminanti residui, ottenendo un'atmosfera eccezionalmente pura per il vostro esperimento.

Tipi di atmosfere e loro usi

Una fornace a tubo sottovuoto può essere configurata per gestire una vasta gamma di ambienti gassosi, a seconda dei componenti di tenuta e del sistema di erogazione del gas.

Atmosfere inerti

Gas come Argon (Ar) e Azoto (N2) sono utilizzati quando l'obiettivo è semplicemente proteggere il campione da qualsiasi reazione chimica. Forniscono un ambiente neutro e non reattivo per processi come la sinterizzazione o il trattamento termico.

Atmosfere riducenti

Gas come Idrogeno (H2) o Monossido di carbonio (CO) sono usati per rimuovere attivamente l'ossigeno da un materiale. Questo è comune nella lavorazione dei semiconduttori e nella ricottura dei metalli, dove gli ossidi superficiali devono essere eliminati.

Atmosfere ossidanti

In alcuni casi, una reazione controllata con l'ossigeno è il risultato desiderato. Una fornace può essere utilizzata per introdurre una quantità precisa di Ossigeno (O2) per far crescere strati di ossido specifici su un substrato, una tecnica comune nella scienza dei materiali e nell'elettronica.

Scegliere la soluzione giusta per il vostro obiettivo

La selezione dell'atmosfera e della procedura corrette è determinata interamente dall'obiettivo del vostro processo.

- Se il vostro obiettivo primario è prevenire qualsiasi reazione: Usate un gas inerte di elevata purezza come l'Argon ed eseguite almeno due cicli di pompaggio e spurgo prima del riscaldamento.

- Se il vostro obiettivo primario è consentire un cambiamento chimico specifico: Selezionate il gas reattivo appropriato (ad esempio, idrogeno per la riduzione) e assicuratevi che il vostro sistema e i protocolli di sicurezza siano attrezzati per la sua manipolazione.

- Se il vostro obiettivo primario è raggiungere la massima purezza: Il numero di cicli di pompaggio e spurgo è il vostro strumento più potente; tre cicli sono meglio di uno.

La padronanza del controllo atmosferico trasforma la vostra fornace a tubo sottovuoto da un semplice riscaldatore in un preciso reattore chimico.

Tabella riassuntiva:

| Caratteristica | Descrizione |

|---|---|

| Controllo dell'atmosfera | Utilizza il vuoto per spurgare l'aria e introdurre gas specifici come Argon, Idrogeno o Ossigeno. |

| Vantaggi principali | Previene l'ossidazione, abilita reazioni chimiche (es. CVD) e garantisce elevata purezza. |

| Processo tipico | Evacuazione, riempimento e cicli di pompaggio e spurgo per una purezza ottimale. |

| Applicazioni comuni | Ricottura, sinterizzazione, deposizione chimica da vapore (CVD) e ricerca nella scienza dei materiali. |

Sblocca la precisione nel tuo laboratorio con le soluzioni avanzate di forni KINTEK

Stai affrontando processi ad alta temperatura che richiedono un controllo atmosferico esatto? KINTEK è specializzata nella fornitura di soluzioni personalizzate per forni ad alta temperatura, inclusi forni a vuoto e atmosfera e sistemi CVD/PECVD. Sfruttando la nostra eccezionale R&D e la produzione interna, offriamo una profonda personalizzazione per soddisfare le vostre esigenze sperimentali uniche, sia che stiate prevenendo l'ossidazione, abilitando reazioni specifiche o raggiungendo la massima purezza. Non lasciare che le sfide atmosferiche ostacolino la tua ricerca: contattaci oggi per discutere come la nostra esperienza può migliorare l'efficienza e i risultati del tuo laboratorio!

Guida Visiva

Prodotti correlati

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- I forni a resistenza per alte temperature di tipo a scatola possono controllare l'atmosfera? Sblocca la precisione nella lavorazione dei materiali

- Come fa un sistema di controllo del flusso di gas misto a mantenere la stabilità durante la nitrurazione ad alta temperatura? Rapporti precisi dei gas

- Come cambia l'intervallo di pressione in condizioni di vuoto in un forno a scatola ad atmosfera? Esplora le modifiche chiave per la lavorazione dei materiali

- Quali sono le caratteristiche chiave di un forno a scatola ad atmosfera controllata? Sblocca la lavorazione termica precisa in ambienti controllati

- Quali sono alcune applicazioni specifiche dei forni ad atmosfera nell'industria ceramica? Migliorare purezza e prestazioni