Il degasaggio ad alta temperatura è una fase di purificazione obbligatoria progettata per rimuovere i contaminanti volatili dalla superficie delle particelle di polvere Al-Cu prima del consolidamento. Il suo scopo immediato è rimuovere l'umidità, i gas adsorbiti e i residui degli agenti di controllo del processo che altrimenti rimarrebbero intrappolati all'interno del materiale.

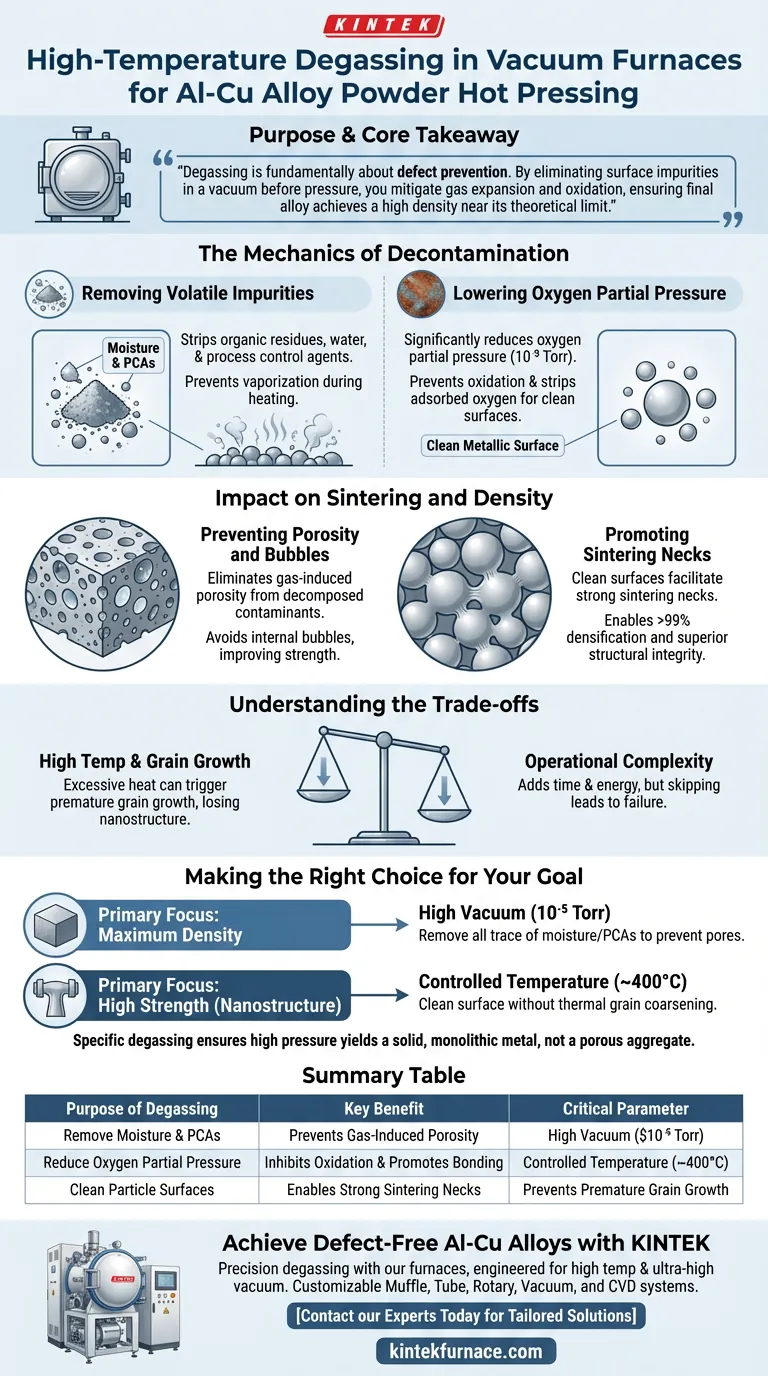

Il concetto chiave Il degasaggio riguarda fondamentalmente la prevenzione dei difetti. Eliminando le impurità superficiali nel vuoto prima che venga applicata la pressione, si mitiga il rischio di espansione dei gas e di ossidazione, garantendo che la lega finale raggiunga un'elevata densità vicina al suo limite teorico.

La meccanica della decontaminazione

Rimozione delle impurità volatili

Le polveri metalliche, in particolare quelle lavorate mediante mulinatura a palle, trattengono spesso agenti di controllo del processo (PCA) e umidità ambientale sulle loro superfici.

Se questi residui organici e molecole d'acqua non vengono rimossi, vaporizzeranno durante la fase di riscaldamento della pressatura a caldo.

Il degasaggio a temperature (ad esempio, 400°C) consente a questi volatili di desorbire ed essere evacuati dal sistema sottovuoto prima che la polvere venga compattata.

Abbassamento della pressione parziale dell'ossigeno

L'alluminio e il rame sono suscettibili all'ossidazione, che crea strati fragili tra le particelle.

Un ambiente sottovuoto (ad esempio, $10^{-5}$ Torr) riduce significativamente la pressione parziale dell'ossigeno.

Ciò impedisce un'ulteriore ossidazione della polvere metallica e aiuta a rimuovere l'ossigeno adsorbito esistente, lasciando una superficie metallica pulita pronta per l'incollaggio.

Impatto sulla sinterizzazione e sulla densità

Prevenzione di porosità e bolle

La necessità profonda più critica affrontata dal degasaggio è la prevenzione della porosità indotta da gas.

Se i contaminanti rimangono sulla polvere durante la fase di consolidamento ad alta pressione, si decompongono in gas che rimangono intrappolati all'interno del metallo in solidificazione.

Ciò si traduce in bolle interne o pori che riducono drasticamente la resistenza meccanica e la vita a fatica del componente finale.

Promozione dei colli di sinterizzazione

Il consolidamento ad alta densità richiede che le particelle diffondano efficacemente l'una nell'altra.

Superfici pulite e degassate facilitano la formazione di forti colli di sinterizzazione tra le particelle.

Questo contatto metallo-metallo diretto consente al materiale di raggiungere livelli di densificazione superiori al 99%, garantendo una superiore integrità strutturale.

Comprensione dei compromessi

Bilanciamento tra temperatura e crescita dei grani

Sebbene siano necessarie alte temperature per rimuovere impurità ostinate, il calore eccessivo prima della pressatura può essere dannoso.

Un'esposizione prolungata a calore elevato durante il degasaggio può innescare una crescita dei grani prematura, facendo perdere al materiale la sua struttura nanocristallina prima ancora che venga pressato.

Complessità operativa

L'aggiunta di un ciclo di degasaggio dedicato aumenta il tempo di elaborazione totale e il consumo energetico.

Tuttavia, saltare questo passaggio per risparmiare tempo porta quasi invariabilmente a guasti strutturali dovuti a vesciche o bassa densità nella parte finale.

Fare la scelta giusta per il tuo obiettivo

Per ottimizzare la produzione della tua lega Al-Cu, allinea i parametri del tuo processo con i tuoi specifici obiettivi di prestazione:

- Se il tuo obiettivo principale è la massima densità: Assicurati che il livello di vuoto sia elevato (10⁻⁵ Torr o migliore) per rimuovere ogni traccia di umidità e residui di PCA, prevenendo la formazione di pori.

- Se il tuo obiettivo principale è l'elevata resistenza (nanostruttura): Mantieni la temperatura di degasaggio rigorosamente controllata (intorno ai 400°C) per pulire la superficie senza innescare il raggruppamento termico dei grani.

In definitiva, il degasaggio specifico assicura che l'alta pressione applicata successivamente produca un metallo solido e monolitico anziché un aggregato poroso e fragile.

Tabella riassuntiva:

| Scopo del degasaggio | Beneficio chiave | Parametro critico |

|---|---|---|

| Rimozione di umidità e PCA | Previene la porosità indotta da gas | Alto vuoto (ad es. 10⁻⁵ Torr) |

| Riduzione della pressione parziale dell'ossigeno | Inibisce l'ossidazione e promuove l'incollaggio | Temperatura controllata (ad es. 400°C) |

| Pulizia delle superfici delle particelle | Consente forti colli di sinterizzazione | Previene la crescita prematura dei grani |

Ottieni leghe Al-Cu prive di difetti con KINTEK

Perfezionare il tuo processo di pressatura a caldo inizia con un degasaggio preciso. I nostri forni sottovuoto sono progettati per fornire la combinazione critica di alta temperatura e vuoto ultra-elevato necessari per rimuovere i contaminanti volatili, prevenire la porosità e garantire che i tuoi materiali raggiungano la massima densità e resistenza.

Supportata da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti personalizzabili per esigenze uniche come la conservazione della nanostruttura nelle leghe Al-Cu.

Ottimizziamo il tuo processo sui materiali. Contatta i nostri esperti oggi stesso per una soluzione su misura per i tuoi obiettivi di ricerca e produzione.

Guida Visiva

Prodotti correlati

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- Forno ad atmosfera inerte controllata con azoto da 1400℃

Domande frequenti

- Come le condizioni di temperatura e pressione in un forno di pressatura a caldo sottovuoto facilitano la densificazione dell'AMC?

- Che ruolo svolgono i materiali speciali per stampi nella pressatura a caldo? Ottimizza il tuo processo con la scelta giusta

- Perché è necessario un sistema di sinterizzazione ad alto vuoto per SPS di Al2O3-TiC? Sblocca la massima densità e durezza

- Come una fornace di pressatura a caldo sottovuoto facilita la densificazione della CaF2? Ottenere un'elevata trasparenza ottica

- In che modo l'applicazione di pressione meccanica contribuisce alla formazione di TiAl/Ti6Al4V mediante pressatura a caldo sotto vuoto? Analisi Esperta

- Quali sono i vantaggi della sinterizzazione a plasma a scintilla (SPS) rispetto alla forgiatura tradizionale? Controllo preciso della microstruttura

- In che modo l'uso del vuoto nella pressatura a caldo influisce sulla lavorazione dei materiali? Ottenere materiali più densi, più puri e più resistenti

- Qual è il valore di processo fondamentale di un forno di sinterizzazione a pressatura a caldo sottovuoto? Padronanza della densità della lega di magnesio AZ31