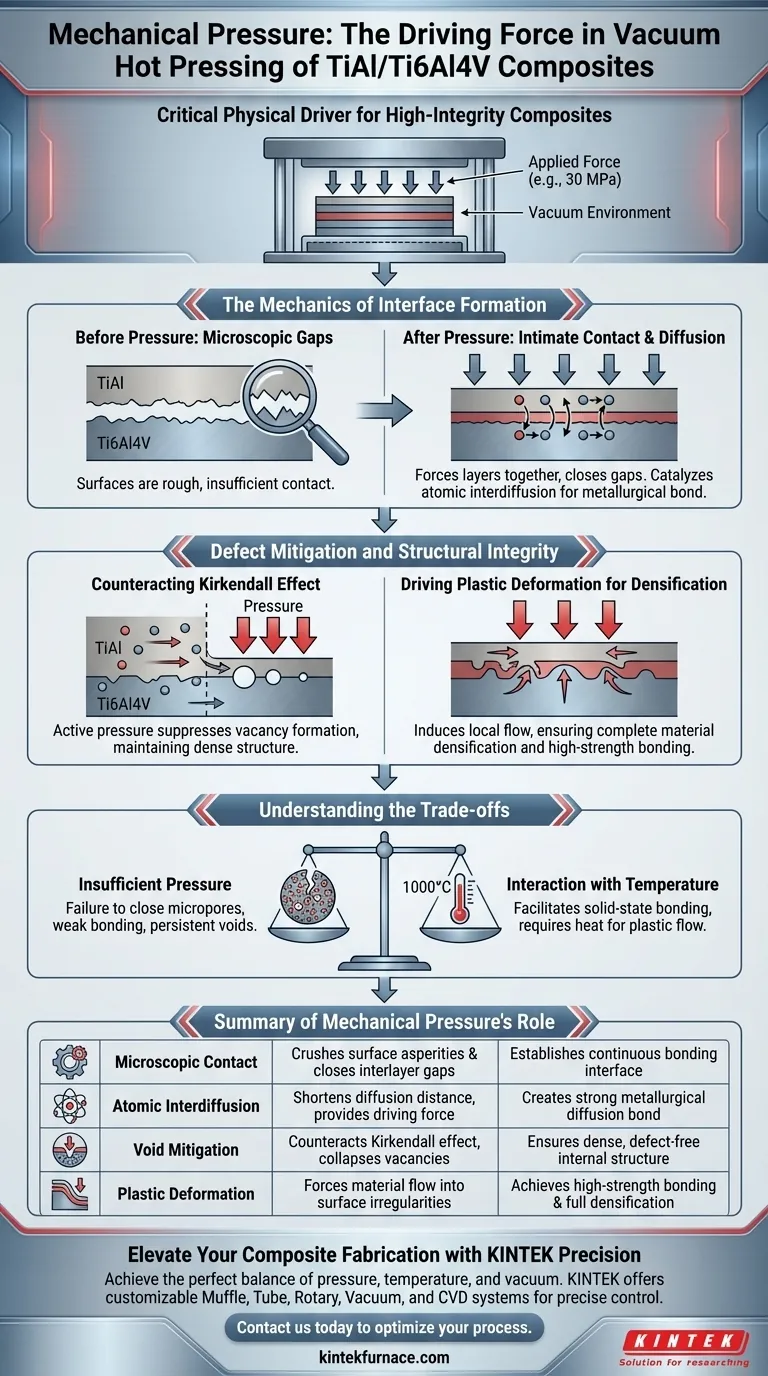

L'applicazione di pressione meccanica è il motore fisico critico per la creazione di compositi stratificati TiAl/Ti6Al4V ad alta integrità. Applicando una forza costante, tipicamente intorno ai 30 MPa, il processo forza i distinti strati di lega a un contatto intimo, chiudendo efficacemente le fessure microscopiche e guidando l'interdiffusione atomica necessaria per un forte legame metallurgico.

Il ruolo primario della pressione meccanica in questo contesto è quello di superare meccanicamente le barriere naturali al legame. Forza attivamente la densificazione del materiale e contrasta la formazione di cavità, garantendo che il composito finale sia una struttura solida e continua piuttosto che un impilamento di fogli scarsamente aderiti.

La Meccanica della Formazione dell'Interfaccia

Ottenere un Contatto Microscopico Intimo

Le superfici degli strati di TiAl e Ti6Al4V non sono mai perfettamente lisce a livello microscopico. Il semplice impilamento non crea sufficienti punti di contatto per il legame.

La pressione meccanica forza questi strati l'uno contro l'altro, frantumando le asperità superficiali e chiudendo le minuscole fessure interstrato. Ciò crea un'interfaccia continua in cui gli atomi degli strati adiacenti possono interagire direttamente.

Promuovere l'Interdiffusione Atomica

Una volta chiuse le fessure fisiche, la pressione agisce come catalizzatore per il movimento atomico. Riduce la distanza che gli atomi devono percorrere per superare la barriera dell'interfaccia.

Fornendo una forza motrice necessaria, la pressione accelera la diffusione reciproca di atomi di titanio e alluminio. Ciò si traduce nella creazione di uno strato di interfaccia di diffusione di larghezza appropriata, che è la "colla" strutturale del composito.

Mitigazione dei Difetti e Integrità Strutturale

Contrastare l'Effetto Kirkendall

Una delle principali sfide nel brasatura per diffusione è l'effetto Kirkendall, in cui diverse velocità di diffusione tra i materiali possono creare vacanze e cavità.

L'applicazione continua di pressione (ad es. 30 MPa) sopprime attivamente questo fenomeno. Fa collassare queste potenziali cavità man mano che si formano, mantenendo una struttura interna densa e priva di difetti.

Guidare la Deformazione Plastica per la Densificazione

La pressione induce deformazione plastica locale all'interfaccia. Ciò forza il materiale a fluire in eventuali irregolarità o pori rimanenti.

Questo meccanismo garantisce una completa densificazione del materiale. Trasforma l'impilamento stratificato in un componente unificato capace di ottenere un legame ad alta resistenza simile alla densità teorica.

Comprendere i Compromessi

Sebbene la pressione sia essenziale, opera in un delicato equilibrio con la temperatura e i livelli di vuoto.

Pressione Insufficiente si traduce nell'incapacità di chiudere i micropori. Ciò porta a un legame debole e alla persistenza di cavità, compromettendo significativamente le proprietà meccaniche del composito.

L'Interazione con la Temperatura è anch'essa critica. La pressione facilita il legame *senza* fondere il materiale (legame allo stato solido), ma si basa su alte temperature (ad es. 1000°C) per ammorbidire sufficientemente il materiale affinché avvenga il flusso plastico. Fare affidamento solo sulla pressione senza un'adeguata energia termica non otterrà la diffusione necessaria.

Ottimizzare i Parametri di Processo per la Qualità

Per ottenere i migliori risultati nella fabbricazione di compositi TiAl/Ti6Al4V, è necessario allineare l'applicazione della pressione con i requisiti specifici del risultato.

- Se il tuo obiettivo principale è l'eliminazione dei difetti: Dai priorità al mantenimento di una pressione continua (ad es. 30 MPa) durante il tempo di mantenimento per chiudere attivamente le cavità causate dall'effetto Kirkendall.

- Se il tuo obiettivo principale è la resistenza del legame: Assicurati che la pressione sia sufficiente a indurre deformazione plastica all'interfaccia, massimizzando l'area di contatto per l'interdiffusione atomica.

In definitiva, la pressione meccanica trasforma un impilamento di leghe separate in un singolo composito ad alte prestazioni, imponendo fisicamente le condizioni richieste per l'unità atomica.

Tabella Riassuntiva:

| Meccanismo | Ruolo della Pressione Meccanica | Impatto sulla Qualità del Composito |

|---|---|---|

| Contatto Microscopico | Frantuma le asperità superficiali e chiude le fessure interstrato | Stabilisce un'interfaccia continua per il legame |

| Interdiffusione Atomica | Riduce la distanza di diffusione e fornisce forza motrice | Crea un forte legame metallurgico di diffusione |

| Mitigazione delle Cavità | Contrasta l'effetto Kirkendall e fa collassare le vacanze | Garantisce una struttura interna densa e priva di difetti |

| Deformazione Plastica | Forza il flusso del materiale nelle irregolarità superficiali | Ottiene un legame ad alta resistenza e una completa densificazione |

Migliora la Tua Fabbricazione di Compositi con KINTEK Precision

Ottenere il perfetto equilibrio tra pressione, temperatura e vuoto è fondamentale per i compositi TiAl/Ti6Al4V ad alte prestazioni. Supportato da R&S esperta e produzione di livello mondiale, KINTEK offre una gamma completa di sistemi Muffle, a Tubo, Rotativi, Sotto Vuoto e CVD, oltre a forni speciali per alta temperatura da laboratorio.

I nostri sistemi sono completamente personalizzabili per soddisfare le tue esigenze uniche di scienza dei materiali, garantendo un controllo preciso su ogni parametro. Contattaci oggi stesso per scoprire come le nostre soluzioni di riscaldamento avanzate possono ottimizzare i tuoi processi di brasatura per diffusione e densificazione.

Guida Visiva

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- In che modo un forno a pressatura a caldo sottovuoto contribuisce ai compositi ad alta durezza? Raggiungere una densità quasi teorica

- Perché il controllo preciso della temperatura è fondamentale per i target IZO? Gestire la volatilità dell'ossido di indio

- Come influisce uno stampo di grafite sulle leghe ad alta entropia nel VHPS? Aumenta la resistenza tramite carburi in situ

- Come l'applicazione della pressione in un forno a pressa calda sottovuoto facilita la sinterizzazione dei compositi di rame? Ottimizzare la densità

- In che modo la porosità dei materiali differisce tra la pressatura a caldo e la compattazione a freddo e la sinterizzazione? Confronta i Metodi per una Densità Ottimale

- Qual è la funzione degli stampi in grafite nella pressatura a caldo sotto vuoto? Ottimizzare i risultati della sinterizzazione dell'acciaio inossidabile austenitico

- Perché un ambiente ad alto vuoto è fondamentale quando si preparano compositi di rame-nanotubi di carbonio in un forno a pressa a caldo sotto vuoto? Ottenere un'integrità composita superiore

- Quali sono le applicazioni comuni della pressatura a caldo sotto vuoto? Essenziale per i Materiali ad Alte Prestazioni