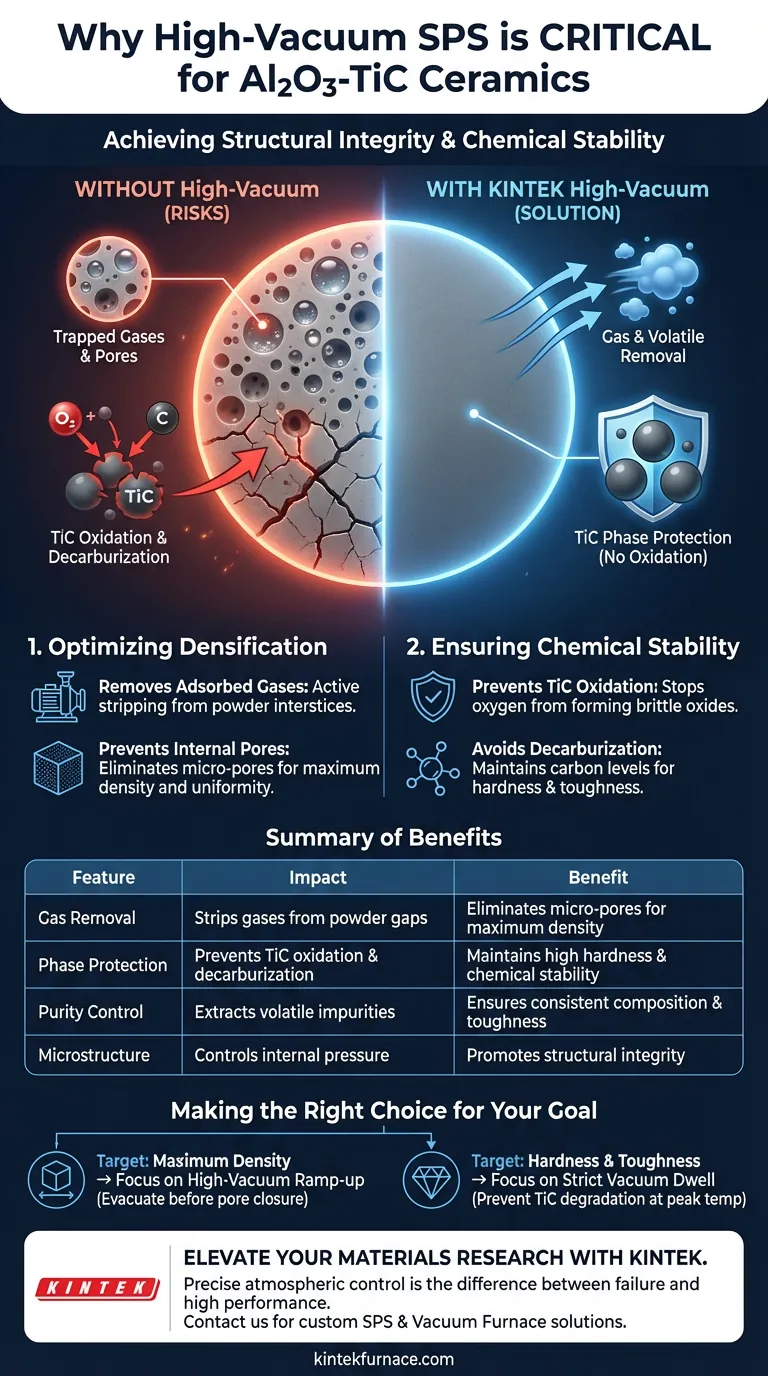

Per ottenere l'integrità strutturale nelle ceramiche Al2O3-TiC è necessario un sistema di sinterizzazione ad alto vuoto. Questo ambiente è fondamentale per estrarre gas adsorbiti e impurità volatili dagli interstizi delle polveri, necessario per prevenire la formazione di pori interni. Inoltre, il vuoto protegge la fase di carburo di titanio (TiC) dall'ossidazione e dalla decarbossilazione, preservando la stabilità chimica e le prestazioni meccaniche del composito.

L'ambiente di vuoto ha un duplice scopo: agisce come meccanismo di purificazione rimuovendo i gas intrappolati per minimizzare la porosità e come scudo protettivo che preserva l'integrità chimica della fase carburo di titanio contro il degrado ad alta temperatura.

Ottimizzazione della Densificazione e della Microstruttura

Per ottenere un corpo ceramico denso, è necessario affrontare le barriere fisiche intrinseche al compattato di polvere.

Rimozione dei Gas Adsorbiti

Le polveri ceramiche grezze trattengono naturalmente gas adsorbiti sulle loro superfici. Un ambiente ad alto vuoto rimuove attivamente questi gas dagli interstizi della polvere prima e durante il processo di riscaldamento. La mancata rimozione di questi gas comporterebbe sacche d'aria intrappolate all'interno del materiale.

Prevenzione dei Pori Interni

La presenza di impurità volatili crea una pressione interna che si oppone alla densificazione. Mantenendo un ambiente a bassa pressione, si facilita l'estrazione di queste sostanze volatili. Ciò si traduce in una significativa riduzione dei micro-pori, garantendo che il prodotto finale raggiunga un'elevata densità e uniformità strutturale.

Garanzia di Stabilità Chimica

Mentre l'ossido di alluminio (Al2O3) è relativamente stabile, il componente di carburo di titanio (TiC) introduce specifiche vulnerabilità chimiche alle temperature di sinterizzazione.

Prevenzione dell'Ossidazione del TiC

Il carburo di titanio è altamente suscettibile all'ossidazione se esposto ad alte temperature. Anche tracce di ossigeno residuo possono reagire con il TiC per formare ossidi di titanio. Il sistema di vuoto elimina l'ossigeno dalla camera, assicurando che il TiC rimanga nella sua fase dura e non ossida.

Evitare la Decarbossilazione

Le alte temperature possono portare alla perdita di carbonio dalla struttura del TiC, un processo noto come decarbossilazione. Questa reazione altera la stechiometria della ceramica, indebolendo le sue proprietà meccaniche. Un ambiente di vuoto controllato sopprime questa reazione, mantenendo la durezza e la tenacità richieste per applicazioni ad alte prestazioni.

I Rischi di un Controllo del Vuoto Inadeguato

Sebbene un sistema di vuoto aggiunga complessità, operare senza uno o con livelli di vuoto insufficienti introduce gravi penalità prestazionali.

Proprietà Meccaniche Compromesse

Se si verifica ossidazione, la formazione di impurità ossidate degraderà la durezza del materiale. Invece di un robusto composito Al2O3-TiC, si rischia di creare un materiale con inclusioni ossidate fragili che fungono da punti di cedimento.

Composizione di Fase Inconsistente

Senza un controllo preciso dell'atmosfera, le reazioni chimiche diventano imprevedibili. Il corpo sinterizzato finale potrebbe non corrispondere alla composizione di fase desiderata. Ciò porta a variabilità nelle prestazioni, rendendo la ceramica inadatta per utensili di precisione o applicazioni strutturali.

Fare la Scelta Giusta per il Tuo Obiettivo

Il livello di controllo del vuoto che implementi dovrebbe essere allineato con le proprietà specifiche che devi massimizzare nel tuo prodotto finale.

- Se il tuo obiettivo principale è la Massima Densità: Dai priorità a una fase di rampa ad alto vuoto per garantire che tutti i gas adsorbiti vengano evacuati dagli interstizi della polvere prima che avvenga la chiusura dei pori.

- Se il tuo obiettivo principale è la Durezza e la Tenacità: Mantieni un rigoroso ambiente ad alto vuoto o privo di ossigeno durante la permanenza alla temperatura di picco per prevenire il degrado della fase TiC.

Il successo nell'elaborazione SPS si basa sulla visione del vuoto non solo come assenza di aria, ma come strumento attivo per il controllo chimico e strutturale.

Tabella Riassuntiva:

| Caratteristica | Impatto dell'Alto Vuoto | Beneficio per il Composito Al2O3-TiC |

|---|---|---|

| Rimozione dei Gas | Rimuove i gas adsorbiti dagli interstizi della polvere | Elimina i micro-pori per la massima densità |

| Protezione della Fase | Previene l'ossidazione e la decarbossilazione del TiC | Mantiene elevata durezza e stabilità chimica |

| Controllo della Purezza | Facilita l'estrazione di impurità volatili | Garantisce composizione di fase e tenacità costanti |

| Microstruttura | Controlla la pressione interna durante il riscaldamento | Promuove l'integrità strutturale e la densificazione uniforme |

Eleva la Tua Ricerca sui Materiali con KINTEK

Un controllo preciso dell'atmosfera fa la differenza tra un cedimento fragile e una ceramica ad alte prestazioni. Supportata da R&S e produzione esperte, KINTEK offre supporto specializzato per Spark Plasma Sintering (SPS) e sistemi di vuoto ad alta temperatura, inclusi forni a muffola, a tubo, rotativi e CVD, tutti completamente personalizzabili in base ai tuoi requisiti di sinterizzazione unici.

Non lasciare che l'ossidazione o la porosità compromettano i tuoi risultati. Collabora con KINTEK per ottenere l'integrità strutturale e l'eccellenza meccanica che i tuoi compositi Al2O3-TiC richiedono.

Guida Visiva

Riferimenti

- Huda F. Khalil, Mervette El-Batouti. Zn-Al Ferrite/Polypyrrole Nanocomposites: Structure and Dielectric and Magnetic Properties for Microwave Applications. DOI: 10.3390/polym16172432

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Macchina per la laminazione e il riscaldamento della pressa a caldo sottovuoto

Domande frequenti

- In che modo temperatura, pressione e tempo di mantenimento influenzano la densità del prodotto pressato a caldo? Ottimizza il tuo processo per la massima efficienza

- Quali sono i principali vantaggi della pressatura a caldo? Raggiungere densità e resistenza superiori per materiali ad alte prestazioni

- Cos'è un forno a pressa a caldo sottovuoto? Sblocca prestazioni superiori dei materiali

- Come l'ambiente sottovuoto in un forno di sinterizzazione a pressa a caldo sottovuoto protegge le ceramiche contenenti cromo? Scoprilo.

- Come influenzano i parametri di pressione in una pressa a caldo sottovuoto l'acciaio inossidabile? Padroneggia la densificazione ad alte prestazioni

- Qual è la necessità di mantenere un ambiente ad alto vuoto durante la sinterizzazione dell'AZ31? Prevenire ossidazione e porosità

- Qual è la funzione di un rivestimento di nitruro di boro (BN) nella sinterizzazione a pressa calda? Proteggi ora le tue ceramiche al fluoruro

- Perché gli stampi in grafite sono necessari durante il processo di sinterizzazione a pressatura a caldo di Fe-Cu-Ni-Sn-VN? Strumenti essenziali per la sinterizzazione