Una fornace di pressatura a caldo sottovuoto facilita la densificazione delle ceramiche trasparenti a base di CaF2 combinando efficacemente il riscaldamento conduttivo simultaneo con la compattazione meccanica uniassiale. Questo approccio a doppia azione guida il riarrangiamento delle particelle e il flusso plastico, consentendo al materiale di raggiungere una densità quasi teorica a temperature significativamente più basse (tipicamente 720°C–840°C) rispetto ai metodi di sinterizzazione convenzionali. Lavorando sottovuoto, il sistema elimina anche i gas interstiziali, eliminando i pori residui che causano la diffusione della luce e compromettono la trasparenza ottica.

Concetto chiave Ottenere un'elevata trasmittanza ottica nelle ceramiche richiede l'eliminazione totale della porosità interna. La pressatura a caldo sottovuoto risolve questo problema sostituendo il calore estremo con la pressione meccanica, forzando la densificazione del materiale ed estraendo contemporaneamente i gas intrappolati per prevenire la formazione di pori.

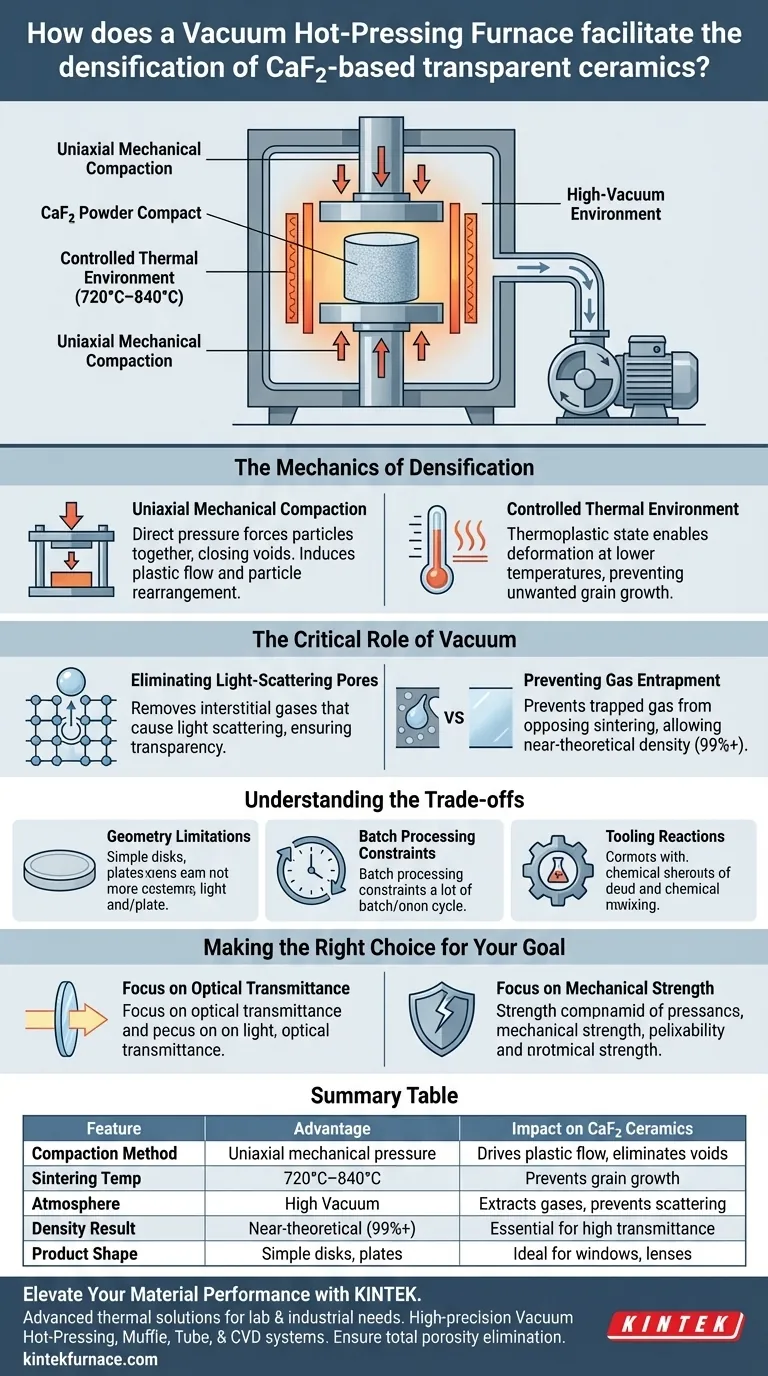

La meccanica della densificazione

Compattazione meccanica uniassiale

Il motore principale della densificazione in questo processo è la forza meccanica, tipicamente applicata tramite martinetti idraulici. A differenza della sinterizzazione senza pressione, che si basa esclusivamente sull'energia termica e sulla tensione superficiale, la pressatura a caldo applica una pressione esterna diretta.

Questa pressione forza fisicamente le particelle di polvere di CaF2 l'una contro l'altra. Induce flusso plastico e riarrangiamento delle particelle, chiudendo efficacemente i vuoti tra le particelle che altrimenti rimarrebbero aperti.

Ambiente termico controllato

Mentre la pressione fa il lavoro pesante, la temperatura rimane una variabile critica. La fornace opera all'interno di una finestra specifica, citata nel tuo contesto principale come 720°C–840°C per questi materiali.

A queste temperature, la polvere ceramica diventa termoplastica. Questo stato consente al materiale di deformarsi sotto la pressione applicata, riempiendo gli spazi e densificandosi rapidamente senza richiedere il calore estremo che innesca una crescita indesiderata dei grani.

Il ruolo critico del vuoto

Eliminazione dei pori che diffondono la luce

Affinché una ceramica sia trasparente, deve essere virtualmente priva di porosità. Anche i pori microscopici agiscono come centri di diffusione, rendendo un materiale trasparente opaco o lattiginoso.

L'ambiente ad alto vuoto evacua continuamente la camera durante la fase di riscaldamento. Questo rimuove i gas adsorbiti e le impurità volatili dalle superfici della polvere prima che i pori si chiudano.

Prevenzione dell'intrappolamento di gas

Se questi gas non venissero rimossi prima della densificazione, rimarrebbero intrappolati all'interno dei pori che si chiudono. Il gas intrappolato crea una pressione interna che si oppone alla sinterizzazione, rendendo impossibile raggiungere la densità relativa del 99%+ richiesta per un'elevata trasmittanza.

Comprendere i compromessi

Limitazioni geometriche

Sebbene efficace, la pressatura a caldo uniassiale è geometricamente limitata. Poiché la pressione viene applicata da una direzione (solitamente dall'alto e dal basso), questo metodo è generalmente limitato a forme semplici come dischi piatti, lastre o cilindri. Geometrie 3D complesse richiedono spesso post-lavorazione o metodi di sinterizzazione alternativi.

Vincoli di processo a lotti

La pressatura a caldo sottovuoto è intrinsecamente un processo a lotti, non continuo. I tempi di ciclo per il riscaldamento, il mantenimento sotto pressione e il raffreddamento possono essere lunghi. Ciò generalmente riduce la produttività e aumenta il costo per unità rispetto alla sinterizzazione senza pressione.

Reazioni degli utensili

Il processo utilizza tipicamente stampi in grafite per resistere alle alte temperature e pressioni. A temperature elevate, esiste il rischio di diffusione del carbonio o di reazione chimica con il materiale ceramico, che potrebbe richiedere una successiva rettifica o lucidatura superficiale per la rimozione.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare l'utilità di una fornace di pressatura a caldo sottovuoto per le ceramiche di CaF2, considera i tuoi obiettivi finali specifici:

- Se il tuo obiettivo principale è la trasmittanza ottica: Dai priorità a un periodo di mantenimento ad alto vuoto prima di applicare la pressione massima per garantire che tutti i gas interstiziali siano completamente evacuati, prevenendo la porosità residua.

- Se il tuo obiettivo principale è la resistenza meccanica: Ottimizza il rapporto pressione-temperatura per ottenere la densità completa alla temperatura più bassa possibile, poiché ciò inibisce la crescita dei grani e preserva la microstruttura fine del materiale.

La sinergia tra vuoto e pressione è il metodo definitivo per produrre ceramiche trasparenti ad alte prestazioni dove la porosità non può essere tollerata.

Tabella riassuntiva:

| Caratteristica | Vantaggio della pressatura a caldo sottovuoto | Impatto sulle ceramiche di CaF2 |

|---|---|---|

| Metodo di compattazione | Pressione meccanica uniassiale | Guida il flusso plastico ed elimina i vuoti interni |

| Temp. di sinterizzazione | 720°C–840°C (Bassa temperatura) | Previene la crescita dei grani mantenendo la microstruttura |

| Atmosfera | Ambiente ad alto vuoto | Estrae i gas interstiziali per prevenire la diffusione della luce |

| Risultato densità | Quasi teorica (99%+) | Essenziale per un'elevata trasmittanza ottica e chiarezza |

| Forma del prodotto | Dischi, lastre, cilindri semplici | Ideale per finestre ottiche e grezzi di lenti |

Migliora le prestazioni dei tuoi materiali con KINTEK

Massimizza la trasmittanza ottica e la resistenza meccanica delle tue ceramiche trasparenti con le soluzioni termiche avanzate di KINTEK. Supportata da ricerca e sviluppo esperti e produzione di livello mondiale, KINTEK offre sistemi di pressatura a caldo sottovuoto, muffola, a tubo e CVD ad alta precisione, personalizzati per esigenze di laboratorio e industriali specializzate. Sia che tu richieda una compattazione uniassiale precisa o forni ad alta temperatura personalizzabili, le nostre attrezzature garantiscono l'eliminazione totale della porosità per le tue applicazioni più esigenti.

Pronto a ottimizzare il tuo processo di densificazione? Contatta oggi i nostri esperti tecnici per discutere i requisiti unici del tuo progetto!

Guida Visiva

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

Domande frequenti

- Quale problema specifico affronta l'ambiente sottovuoto all'interno di un forno Vacuum Hot Press? Impedisce l'ossidazione di A356/SiCp

- Perché il controllo preciso della temperatura è fondamentale nella preparazione dei compositi AlMgTi? Padroneggiare la barriera eutettica di 437°C

- Come migliora una fornace di pressatura a caldo sottovuoto le ceramiche Ti2AlN? Raggiungere una densità di 4,15 g/cm³ e una resistenza superiore

- Come le condizioni di temperatura e pressione in un forno di pressatura a caldo sottovuoto facilitano la densificazione dell'AMC?

- Quali fattori considerare nella scelta dell'attrezzatura per pressa a vuoto? Approfondimenti chiave per prestazioni ottimali

- In che modo lo stampaggio sottovuoto contribuisce all'efficienza dei costi nella lavorazione dei metalli? Riduzione degli sprechi e dei costi di manodopera

- Come una pressa a caldo sottovuoto promuove la densificazione nella produzione di compositi grafite in scaglie/rame? Ottenere Materiali Compositi Superiori

- Come una pressa a caldo sottovuoto facilita la densificazione di Al-Si/grafite? Raggiungere il 100% di densità termica