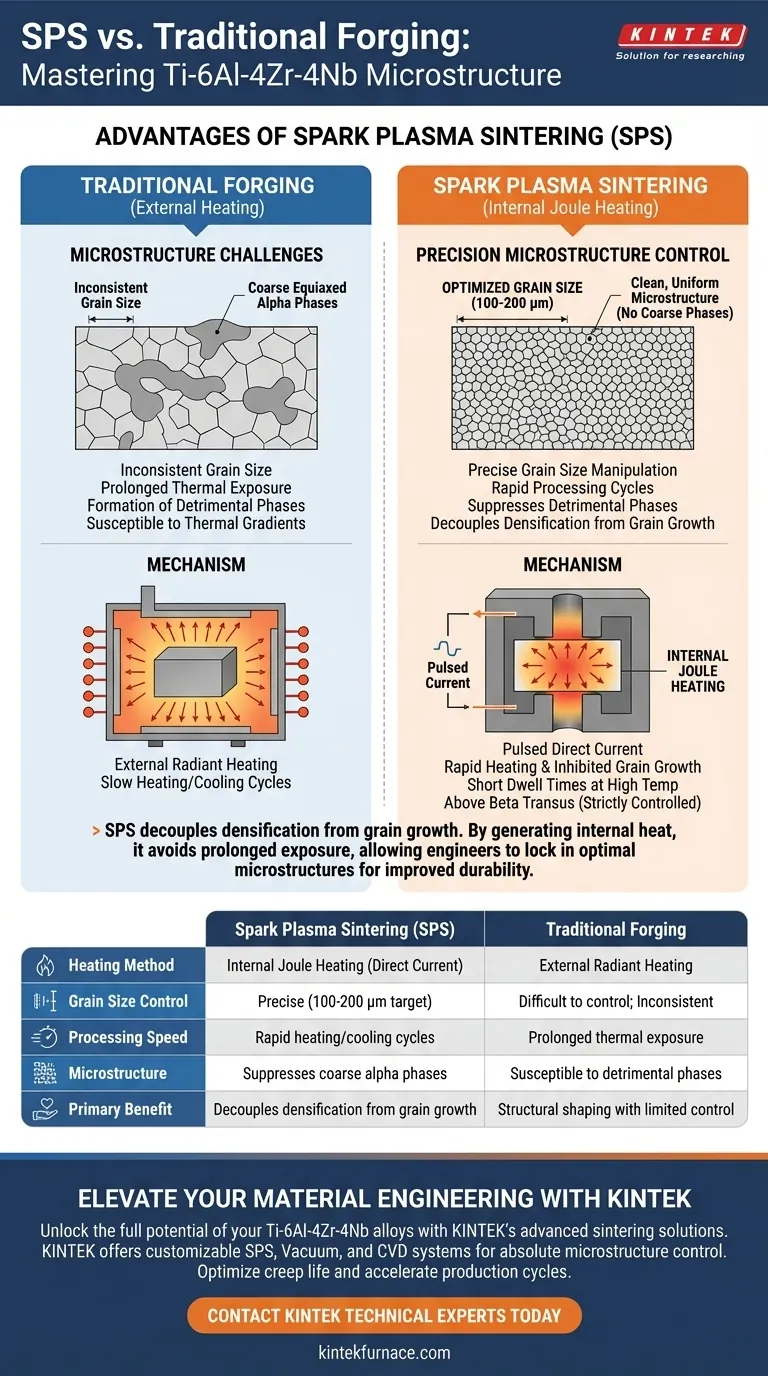

La sinterizzazione a plasma a scintilla (SPS) offre un controllo microstrutturale superiore rispetto alla forgiatura tradizionale, in particolare consentendo una manipolazione precisa della dimensione dei grani e prevenendo la formazione di fasi dannose. Utilizzando cicli di lavorazione rapidi e temperature di sinterizzazione superiori alla temperatura di trasusione beta, l'SPS migliora l'integrità meccanica e la resistenza allo scorrimento delle leghe Ti-6Al-4Zr-4Nb.

Il vantaggio principale dell'SPS risiede nella sua capacità di disaccoppiare la densificazione dalla crescita dei grani. Generando calore interno per un consolidamento rapido, evita l'esposizione termica prolungata della forgiatura, consentendo agli ingegneri di bloccare microstrutture ottimali che migliorano la durabilità a lungo termine della lega.

Gestione precisa della microstruttura

Controllo della dimensione dei grani

Il principale beneficio dell'applicazione dell'SPS al Ti-6Al-4Zr-4Nb è la capacità di mantenere la dimensione dei grani entro un intervallo specifico e ottimizzato da 100 a 200 μm.

Ciò si ottiene manipolando attentamente le temperature di sinterizzazione, in particolare spingendole al di sopra della temperatura di trasusione beta.

A differenza della forgiatura, che può portare a strutture granulari incoerenti a causa dei gradienti termici, l'SPS offre un elevato grado di personalizzazione per soddisfare specifici requisiti prestazionali.

Eliminazione delle fasi dannose

La lavorazione termica tradizionale porta spesso alla formazione di fasi alfa equiassiali grossolane.

Queste fasi possono compromettere le proprietà meccaniche del materiale, in particolare in condizioni di elevato stress.

L'SPS sopprime efficacemente la formazione di queste fasi grossolane, risultando in una microstruttura più pulita e uniforme che contribuisce direttamente a una maggiore resistenza allo scorrimento.

Il meccanismo alla base del vantaggio

Riscaldamento Joule interno

L'SPS differisce fondamentalmente dai metodi tradizionali facendo passare una corrente pulsata direttamente attraverso lo stampo o il campione.

Ciò genera calore Joule internamente, anziché fare affidamento sul riscaldamento radiante esterno utilizzato nei forni a resistenza.

Questo meccanismo di riscaldamento interno, combinato con la pressione assiale, consente velocità di riscaldamento rapide che la forgiatura tradizionale non può eguagliare.

Inibizione della crescita dei grani

Poiché il riscaldamento è interno e rapido, il materiale trascorre significativamente meno tempo ad alte temperature.

Questo "effetto di attivazione al plasma" promuove la diffusione ai bordi dei grani necessaria per la densificazione, mentre allo stesso tempo inibisce la crescita indesiderata dei grani.

Il risultato è un materiale completamente denso ottenuto in una frazione del tempo, preservando le fini caratteristiche microstrutturali che vengono spesso perse durante i lunghi tempi di permanenza delle lavorazioni convenzionali.

Comprensione delle sensibilità del processo

La criticità degli obiettivi di temperatura

Sebbene l'SPS offra un controllo superiore, richiede una precisa aderenza a specifiche finestre di temperatura.

Per ottenere i benefici citati per questa specifica lega di titanio, le operazioni devono essere rigorosamente controllate al di sopra della temperatura di trasusione beta.

Il mancato mantenimento di questi specifici parametri impedisce l'ottimizzazione della dimensione dei grani all'obiettivo di 100-200 μm, annullando i miglioramenti nella resistenza allo scorrimento.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare l'utilità del Ti-6Al-4Zr-4Nb, scegli il tuo metodo di lavorazione in base alle tue specifiche priorità ingegneristiche:

- Se la tua priorità principale è massimizzare la resistenza allo scorrimento: Dai priorità all'SPS per ottenere una dimensione dei grani controllata tra 100 e 200 μm ed eliminare le fasi alfa equiassiali grossolane.

- Se la tua priorità principale è l'efficienza del processo: Sfrutta l'SPS per la sua rapida densificazione e i tempi di ciclo più brevi per ridurre la durata complessiva della produzione.

Passando dalla forgiatura esterna alla sinterizzazione a plasma a scintilla interna, si passa dalla sagomatura grezza all'ingegneria microstrutturale precisa.

Tabella riassuntiva:

| Caratteristica | Sinterizzazione a plasma a scintilla (SPS) | Forgiatura tradizionale |

|---|---|---|

| Metodo di riscaldamento | Riscaldamento Joule interno (corrente continua) | Riscaldamento radiante esterno |

| Controllo della dimensione dei grani | Preciso (obiettivo 100-200 μm) | Difficile da controllare; Incoerente |

| Velocità di lavorazione | Cicli rapidi di riscaldamento/raffreddamento | Esposizione termica prolungata |

| Microstruttura | Sopprime le fasi alfa grossolane | Suscettibile a fasi dannose |

| Vantaggio principale | Disaccoppia la densificazione dalla crescita dei grani | Sagomatura strutturale con controllo limitato dei grani |

Eleva la tua ingegneria dei materiali con KINTEK

Sblocca il pieno potenziale delle tue leghe Ti-6Al-4Zr-4Nb con le soluzioni di sinterizzazione avanzate di KINTEK. Supportato da R&S esperta e produzione di livello mondiale, KINTEK offre sistemi personalizzabili di Spark Plasma Sintering (SPS), sottovuoto e CVD progettati per darti il controllo assoluto sulla microstruttura e sull'integrità meccanica. Sia che tu abbia bisogno di ottimizzare la resistenza allo scorrimento o accelerare i cicli di produzione, i nostri forni da laboratorio ad alta temperatura sono su misura per soddisfare le tue esigenze di ricerca e industriali uniche.

Pronto a trasformare i tuoi risultati? Contatta oggi i nostri esperti tecnici per trovare il sistema perfetto per il tuo laboratorio!

Guida Visiva

Riferimenti

- Shilong Liang, Yoko Yamabe‐Mitarai. Microstructure Evolution and Mechanical Properties of Ti–6Al–4Zr–4Nb Alloys Fabricated by Spark Plasma Sintering (SPS). DOI: 10.1007/s11661-024-07422-8

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di sinterizzazione al plasma di scintilla SPS

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Quali tipi di elementi riscaldanti vengono utilizzati nei forni a pressa calda sotto vuoto? Ottimizza per prestazioni ad alta temperatura

- Come contribuiscono i forni a pressa a caldo alla sintesi del grafene? Sblocca la produzione di materiali di alta qualità

- Quali condizioni fisiche sono fornite dalla piastra riscaldante e dall'alimentatore DC ad alta tensione? Padronanza del legame anodico

- In che modo la pressatura a caldo riduce al minimo la deformazione del pezzo? Ottenere precisione con calore e pressione inferiori

- Quali sono i vantaggi dell'utilizzo della pressatura a caldo nella produzione? Ottieni qualità e precisione superiori

- Quali capacità offrono i forni a pressa a caldo sottovuoto per la produzione e la lavorazione dei materiali? Sblocca materiali ad alta densità e purezza

- Quali sono i vantaggi dei compositi ceramico/metallici prodotti utilizzando una pressa a vuoto? Ottieni resistenza e durabilità superiori

- Qual è il principio chiave di un forno di sinterizzazione a caldo?Densificazione del materiale ad alta temperatura e ad alta pressione