In sintesi, l'integrazione del vuoto nel processo di pressatura a caldo altera fondamentalmente l'ambiente di produzione rimuovendo i gas atmosferici. Questo cambiamento apparentemente semplice previene reazioni chimiche indesiderate come l'ossidazione e consente di lavorare i materiali a temperature più elevate senza vaporizzazione, permettendo la creazione di componenti finali più densi, più puri e più resistenti.

La sfida principale nella lavorazione avanzata dei materiali è raggiungere la piena densificazione e la purezza assoluta. L'uso del vuoto è la soluzione chiave, in quanto elimina l'interferenza atmosferica, consentendo una sinterizzazione e un consolidamento più puliti a temperature e pressioni impossibili in condizioni normali.

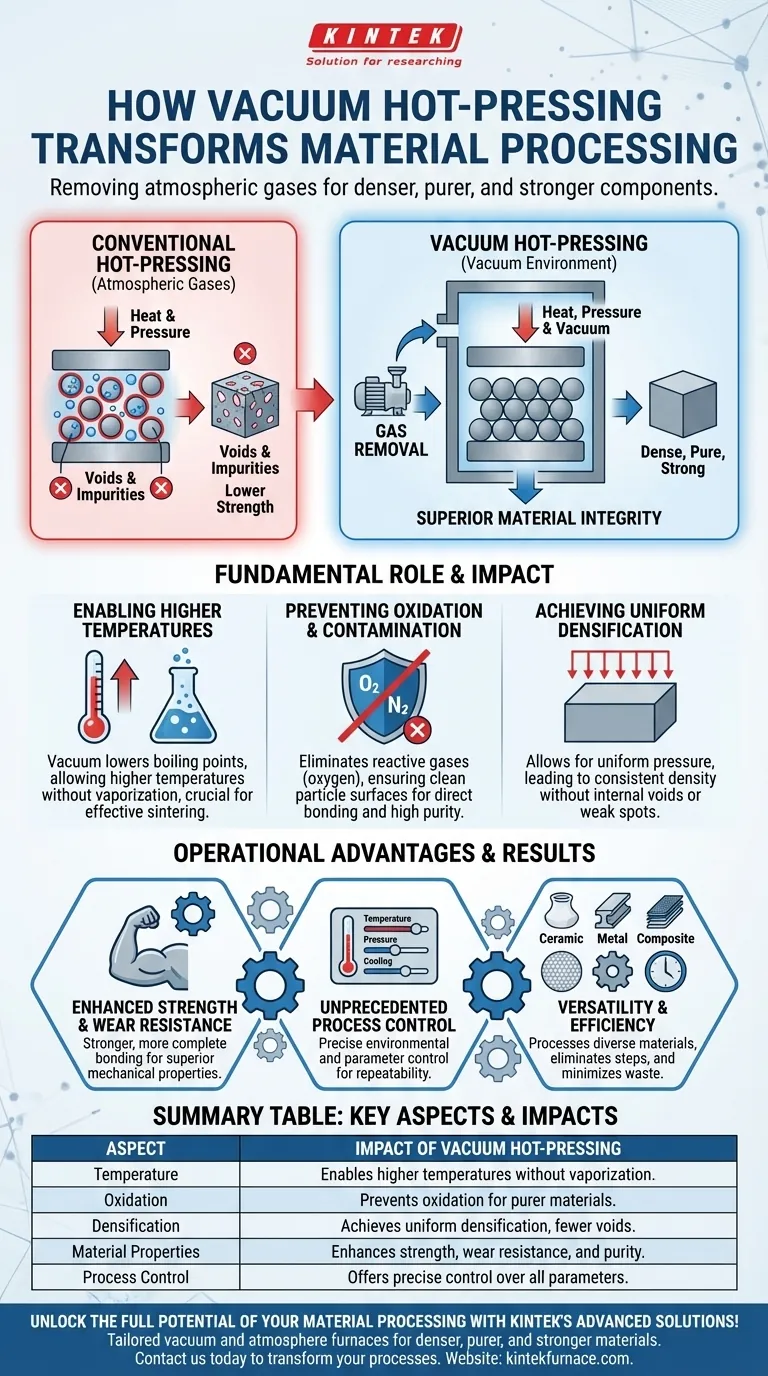

Il ruolo fondamentale del vuoto nella pressatura a caldo

Per comprendere l'impatto della pressatura a caldo sotto vuoto, dobbiamo analizzare come essa modifichi la fisica e la chimica del processo. Non si tratta solo di rimuovere l'aria; si tratta di creare un nuovo insieme di regole per il comportamento dei materiali sotto calore e pressione.

Consentire temperature di lavorazione più elevate

A pressione atmosferica normale, molti materiali vaporizzano o si decompongono prima di raggiungere una temperatura adatta per una sinterizzazione efficace.

Il vuoto abbassa il punto di ebollizione dei materiali. Ciò consente al forno di raggiungere temperature molto più elevate, facendo sì che il materiale si fonda leggermente e si densifichi sotto pressione senza essere perso per vaporizzazione.

Questo ambiente controllato e ad alta temperatura è cruciale per facilitare il processo di sinterizzazione, in cui le singole particelle si fondono insieme per formare una massa solida e densa.

Prevenire ossidazione e contaminazione

Uno dei vantaggi più significativi di un ambiente sottovuoto è l'eliminazione dei gas reattivi, principalmente l'ossigeno.

Senza ossigeno, l'ossidazione è completamente prevenuta. Ciò garantisce che le superfici delle particelle del materiale siano pulite e possano legarsi direttamente tra loro, il che è fondamentale per ottenere un'elevata resistenza.

Questo crea un ambiente pulito e privo di impurità, essenziale per la produzione di componenti di alta qualità e ultra-puri per applicazioni sensibili in campo aerospaziale, medico ed elettronico.

Ottenere una densificazione uniforme

La combinazione di una superficie delle particelle pulita e un controllo preciso della pressione porta a risultati più coerenti.

Un forno a vuoto consente una distribuzione uniforme della pressione sul componente. Questo, unito all'assenza di contaminanti superficiali, assicura che il materiale si densifichi in modo uniforme senza vuoti interni o punti deboli.

Il risultato è un prodotto finale con proprietà meccaniche altamente coerenti e prevedibili in tutta la sua struttura.

L'impatto sulle proprietà finali del materiale

L'ambiente controllato di una pressa a caldo sotto vuoto si traduce direttamente in caratteristiche del materiale superiori spesso irraggiungibili con i metodi convenzionali.

Resistenza e resistenza all'usura migliorate

Creando un legame più forte e completo tra le particelle del materiale, il processo produce componenti con una resistenza e una resistenza all'usura significativamente maggiori.

Questo miglioramento riduce la necessità di processi di indurimento secondario o di rivestimento, snellendo il flusso di lavoro di produzione.

Purezza e integrità superiori

L'assenza di contaminazione atmosferica significa che il materiale finale è chimicamente più puro.

Questo è particolarmente critico per i metalli reattivi, le ceramiche avanzate e le leghe, dove anche tracce di ossigeno o azoto possono degradare drasticamente le prestazioni.

Sbloccare formulazioni di materiali avanzati

La precisione della pressatura a caldo sotto vuoto apre la porta alla creazione di nuovi materiali.

Offre la versatilità per lavorare un'ampia gamma di materiali, inclusi metalli, leghe, ceramiche, compositi e materiali magnetici, ciascuno con i propri requisiti di lavorazione unici.

Comprendere i vantaggi operativi

Oltre al materiale stesso, l'implementazione della pressatura a caldo sotto vuoto offre vantaggi significativi all'operazione di produzione nel suo complesso.

Controllo di processo senza precedenti

I moderni forni a vuoto offrono un controllo eccezionale e preciso su temperatura, pressione e velocità di raffreddamento.

Ciò consente agli ingegneri di mettere a punto il processo per un materiale specifico o un risultato desiderato, garantendo ripetibilità e qualità da lotto a lotto.

Maggiore efficienza ed economicità

Sebbene l'investimento iniziale possa essere più elevato, la pressatura a caldo sotto vuoto spesso porta a risparmi a lungo termine.

Può eliminare la necessità di fasi di lavorazione aggiuntive, come la pulizia post-sinterizzazione o la lavorazione per rimuovere difetti superficiali. Ciò è particolarmente vero per parti piccole o complesse, dove anche riduce al minimo lo spreco di materiale.

Versatilità tra le applicazioni

La tecnologia non si limita a una singola funzione. Viene utilizzata per una varietà di processi termici.

Le applicazioni chiave includono la sinterizzazione, la termoformatura di compositi e la pressatura a caldo sotto vuoto di materiali multistrato, rendendola una risorsa flessibile in un impianto di produzione avanzato.

Fare la scelta giusta per il tuo obiettivo

Per applicare questa comprensione, considera il tuo obiettivo principale per il materiale che stai lavorando.

- Se il tuo obiettivo principale è la purezza del materiale e le massime prestazioni: Il vantaggio chiave è l'eliminazione della contaminazione, che porta direttamente a proprietà meccaniche e integrità chimica superiori.

- Se il tuo obiettivo principale è la produzione di componenti complessi o sensibili: Il vuoto fornisce il controllo ambientale preciso e la pressione uniforme necessari per produrre parti intricate con sprechi minimi e alta consistenza.

- Se il tuo obiettivo principale è l'efficienza complessiva del processo: La pressatura a caldo sotto vuoto può ridurre i costi totali di produzione consolidando le fasi di processo e migliorando la resa di parti finite di alta qualità.

In definitiva, l'integrazione del vuoto nel tuo processo di pressatura a caldo è il passo definitivo verso il raggiungimento della massima integrità del materiale e controllo del processo.

Tabella riassuntiva:

| Aspetto chiave | Impatto della pressatura a caldo sotto vuoto |

|---|---|

| Temperatura | Consente temperature di lavorazione più elevate senza vaporizzazione, facilitando la sinterizzazione |

| Ossidazione | Previene l'ossidazione e la contaminazione per materiali più puliti e puri |

| Densificazione | Ottiene una densificazione uniforme con meno vuoti e proprietà coerenti |

| Proprietà del materiale | Migliora la resistenza, la resistenza all'usura e la purezza per prestazioni superiori |

| Controllo di processo | Offre un controllo preciso su temperatura, pressione e velocità di raffreddamento |

Sblocca tutto il potenziale della tua lavorazione dei materiali con le soluzioni avanzate per forni ad alta temperatura di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori forni a vuoto e ad atmosfera su misura, inclusi forni a muffola, a tubo, rotanti e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo con precisione i tuoi requisiti sperimentali unici, aiutandoti a ottenere materiali più densi, più puri e più resistenti con maggiore efficienza. Contattaci oggi per discutere come le nostre soluzioni possono trasformare i tuoi processi di pressatura a caldo e promuovere l'innovazione nei tuoi progetti!

Guida Visiva

Prodotti correlati

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Macchina del forno a caldo della pressa a vuoto Riscaldata Pressa a vuoto

- Macchina per la laminazione e il riscaldamento della pressa a caldo sottovuoto

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

Domande frequenti

- In che modo un vuoto o un'atmosfera protettiva riducono l'ossidazione nei metalli fusi? Prevenire le inclusioni di ossido per metalli più resistenti

- Quali parametri di processo devono essere ottimizzati per materiali specifici in un forno a pressa a caldo sottovuoto? Raggiungere densità e microstruttura ottimali

- Quali sono i vantaggi complessivi dell'utilizzo della pressatura a caldo nella produzione? Ottieni prestazioni e precisione superiori

- Cos'è un forno a pressa a caldo sottovuoto? Sblocca prestazioni superiori dei materiali

- Qual è il processo di pressatura a caldo? Una guida per ottenere una densità del materiale superiore