Nella pressatura a caldo, i materiali speciali per stampi fungono da elemento abilitante fondamentale del processo. Questi materiali non sono semplici contenitori; sono componenti attivi ingegnerizzati per resistere a temperature e pressioni estreme, plasmando direttamente la geometria e la qualità del pezzo finale. Il loro ruolo è garantire l'integrità del ciclo di produzione e influenzare le proprietà finali del materiale consolidato.

La scelta del materiale dello stampo è una decisione ingegneristica strategica, non solo operativa. La scelta tra materiali come la grafite e le superleghe determina l'efficienza del processo, la convenienza economica e le caratteristiche prestazionali finali del componente fabbricato.

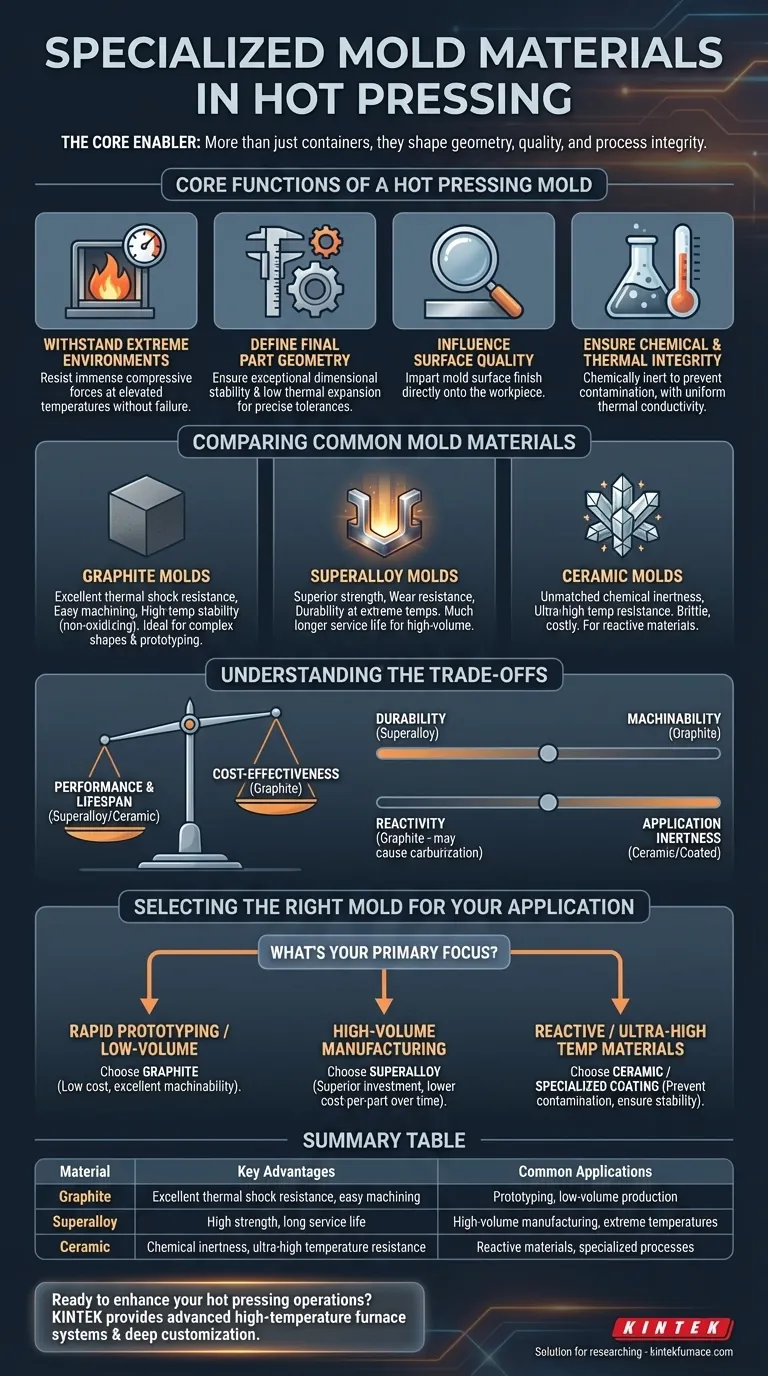

Le Funzioni Fondamentali di uno Stampo per Pressatura a Caldo

Uno stampo in un'operazione di pressatura a caldo deve svolgere diverse funzioni critiche contemporaneamente, nelle condizioni di produzione più impegnative.

Resistere ad Ambienti Estremi

Il requisito primario è la sopravvivenza. I materiali degli stampi devono possedere elevata resistenza alle alte temperature per resistere alle immense forze compressive applicate durante la pressatura senza deformarsi, creparsi o fallire.

Definire la Geometria Finale del Pezzo

Lo stampo fornisce la forma netta (net shape) per il componente finale. Pertanto, deve presentare un'eccezionale stabilità dimensionale e una bassa espansione termica per garantire che il pezzo finito soddisfi tolleranze geometriche precise dopo il raffreddamento.

Influenzare la Qualità Superficiale

La superficie dello stampo viene direttamente impressa sul pezzo. Uno stampo con una superficie fine e lucidata produrrà un pezzo con una finitura liscia, riducendo potenzialmente la necessità di operazioni di lavorazione o finitura secondarie.

Garantire l'Integrità Chimica e Termica

Uno stampo deve essere chimicamente inerte rispetto al materiale del pezzo per prevenire reazioni indesiderate o contaminazioni. Inoltre, la sua conducibilità termica è fondamentale per garantire un riscaldamento e un raffreddamento uniformi, prevenendo stress interni e difetti nel pezzo finale.

Confronto tra Materiali Comuni per Stampi

La scelta del materiale è guidata dalle esigenze specifiche dell'applicazione, incluse la temperatura di processo, la pressione e il materiale che viene pressato.

Stampi in Grafite

La grafite è una scelta comune grazie alla sua eccellente resistenza agli shock termici, stabilità alle alte temperature (in atmosfere non ossidanti) e relativa facilità di lavorazione. Questo la rende ideale per forme complesse e prototipazione.

Stampi in Superlega

Materiali come le superleghe a base di nichel (es. Inconel) o i metalli refrattari (es. molibdeno) offrono resistenza superiore, resistenza all'usura e durata a temperature estreme. Forniscono una vita utile molto più lunga rispetto alla grafite negli ambienti di produzione ad alto volume.

Stampi in Ceramica

Per applicazioni a temperature ultra-elevate o quando si lavorano materiali altamente reattivi, possono essere utilizzati stampi in ceramica avanzata (come carburo di silicio o allumina). Offrono un'inerzia chimica e una resistenza alla temperatura senza pari, ma sono spesso più fragili e costosi.

Comprendere i Compromessi

La selezione di un materiale per stampi comporta sempre un bilanciamento tra fattori contrastanti. Comprendere questi compromessi è fondamentale per ottimizzare il tuo processo.

Prestazioni vs. Costo

Gli stampi in superlega e ceramica offrono prestazioni e durata superiori ma comportano un costo iniziale significativamente più elevato. La grafite è una soluzione conveniente, specialmente per cicli di produzione a basso volume o quando sono previsti frequenti cambiamenti di progettazione.

Durabilità vs. Lavorabilità

L'eccezionale durezza che conferisce alle superleghe la loro durabilità le rende anche difficili e costose da lavorare meccanicamente. La relativa morbidezza della grafite ne facilita la formatura in geometrie intricate, accelerando i cicli di sviluppo.

Reattività vs. Applicazione

Sebbene spesso considerata inerte, la grafite può portare a contaminazione da carbonio in alcune leghe, un fenomeno noto come carburazione. In tali casi, uno stampo metallico o ceramico – o uno stampo in grafite con un rivestimento ceramico protettivo – è essenziale per mantenere la purezza del pezzo.

Selezionare lo Stampo Giusto per la Tua Applicazione

La tua scelta dovrebbe essere allineata direttamente con l'obiettivo principale del tuo progetto.

- Se la tua attenzione principale è la prototipazione rapida o la produzione a basso volume: La grafite è spesso la scelta più pratica grazie al suo basso costo e all'eccellente lavorabilità.

- Se la tua attenzione principale è la produzione ad alto volume e la durabilità a lungo termine: Gli stampi in superlega sono l'investimento superiore, fornendo un costo per pezzo inferiore grazie alla vita utile estesa dell'utensile.

- Se la tua attenzione principale è la lavorazione di materiali altamente reattivi o a temperatura ultra-elevata: È necessaria una muffola in ceramica o un rivestimento specializzato per prevenire la contaminazione e garantire la stabilità del processo.

In definitiva, lo stampo non è uno strumento passivo ma un componente attivo e critico che definisce i confini di ciò che è possibile nella tua operazione di pressatura a caldo.

Tabella Riassuntiva:

| Materiale | Vantaggi Chiave | Applicazioni Comuni |

|---|---|---|

| Grafite | Eccellente resistenza agli shock termici, facile lavorazione | Prototipazione, produzione a basso volume |

| Superlega | Elevata resistenza, lunga vita utile | Produzione ad alto volume, temperature estreme |

| Ceramica | Inerzia chimica, resistenza a temperature ultra-elevate | Materiali reattivi, processi specializzati |

Pronto a migliorare le tue operazioni di pressatura a caldo con soluzioni di stampi personalizzate? KINTEK sfrutta eccezionali capacità di R&S e produzione interna per fornire sistemi di forni avanzati ad alta temperatura come Forni a Muffola, a Tubo, Rotativi, a Vuoto e in Atmosfera, e Sistemi CVD/PECVD. Le nostre approfondite capacità di personalizzazione garantiscono che possiamo soddisfare le tue esigenze sperimentali uniche: contattaci oggi tramite il nostro modulo di contatto per discutere come possiamo ottimizzare l'efficienza del tuo processo e la qualità dei pezzi!

Guida Visiva

Prodotti correlati

- Macchina del forno a caldo della pressa a vuoto Riscaldata Pressa a vuoto

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

Domande frequenti

- Quali sono i componenti principali di un forno a pressa calda sottovuoto? Padroneggia i sistemi principali per una lavorazione precisa dei materiali

- Quale ruolo svolgono una pressa da laboratorio e un set di matrici in acciaio nella preparazione dei compatti di Mn2AlB2?

- Quali sono i vantaggi dell'utilizzo di una pressa a caldo da laboratorio per film F-MWCNT? Aumenta il fattore di potenza del 400%

- Quale ruolo svolge una pressa a caldo da laboratorio ad alte prestazioni nella polimerizzazione? Sblocca una resistenza superiore dei compositi

- Quali parametri di processo devono essere ottimizzati per materiali specifici in un forno a pressa a caldo sottovuoto? Raggiungere densità e microstruttura ottimali