Nella sua essenza, lo scopo di un'atmosfera chimicamente inerte in un forno è creare uno scudo protettivo attorno a un materiale durante la lavorazione ad alta temperatura. Questo scudo sposta i gas reattivi come l'ossigeno dall'aria, prevenendo reazioni chimiche indesiderate come l'ossidazione e la contaminazione che altrimenti degraderebbero la qualità e le proprietà del materiale.

Il ruolo fondamentale di un'atmosfera inerte è garantire che l'unico cambiamento che si verifica su un materiale in un forno sia quello desiderato dal calore stesso. Isola il pezzo dall'ambiente circostante, preservandone la purezza chimica e l'integrità strutturale a temperature elevate.

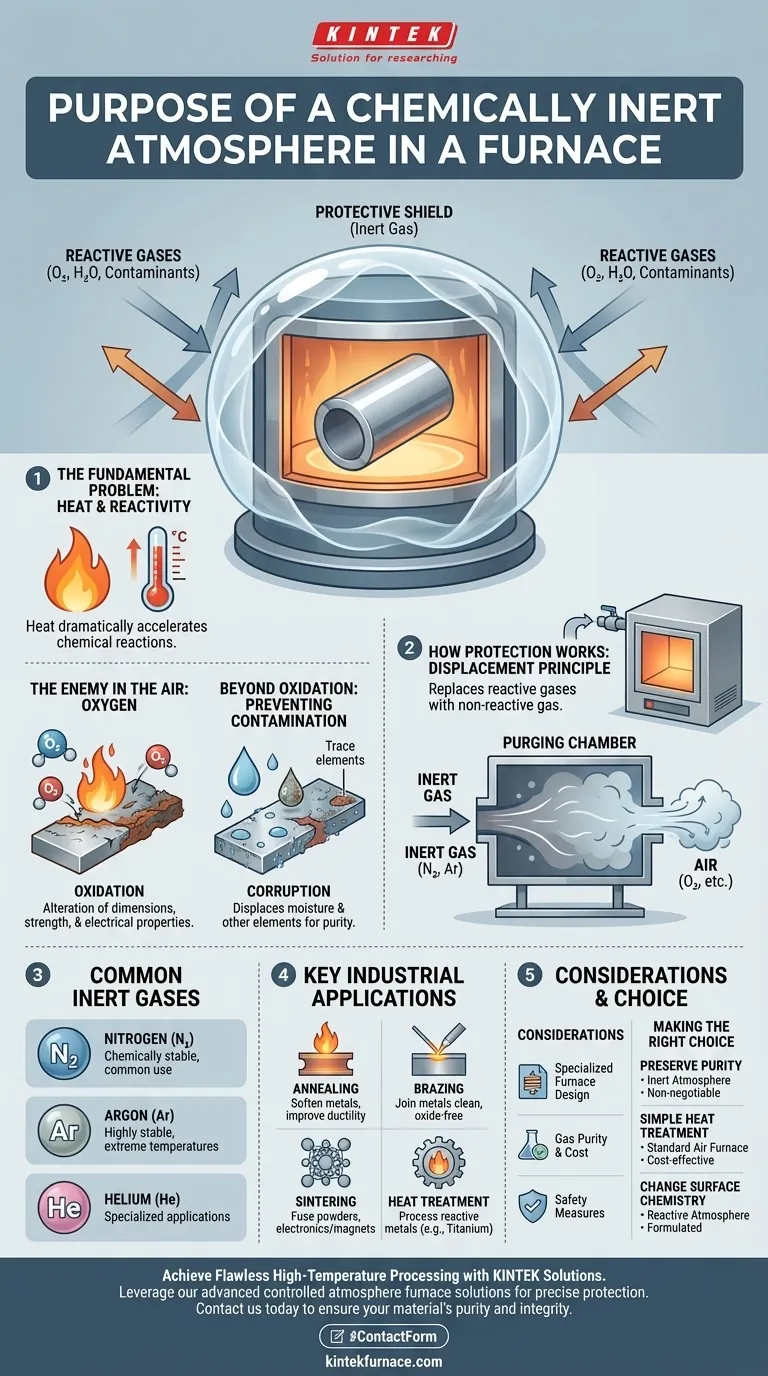

Il Problema Fondamentale: Calore e Reattività

Per comprendere la necessità di un'atmosfera inerte, dobbiamo prima riconoscere che il calore accelera notevolmente le reazioni chimiche. Un materiale stabile a temperatura ambiente può diventare altamente reattivo quando riscaldato in un forno.

Il Ruolo delle Alte Temperature

Il calore fornisce l'energia necessaria agli atomi per rompere i legami esistenti e formarne di nuovi. Ciò rende i processi ad alta temperatura come la ricottura, la sinterizzazione o la brasatura intrinsecamente vulnerabili a cambiamenti chimici indesiderati.

Il Nemico nell'Aria: l'Ossigeno

L'avversario più comune in questo ambiente è l'ossigeno. Quando i metalli vengono riscaldati in presenza di ossigeno, si ossidano rapidamente, formando uno strato di scaglia o ruggine sulla superficie. Questa ossidazione può alterare le dimensioni, la resistenza e le proprietà elettriche del materiale.

Oltre l'Ossidazione: Prevenire la Contaminazione

L'aria contiene anche umidità e altri elementi in tracce che possono contaminare un pezzo sensibile. Un'atmosfera inerte sposta questi elementi, garantendo che il prodotto finale rimanga puro e soddisfi specifiche precise.

Come un'Atmosfera Inerte Fornisce Protezione

Un forno a atmosfera controllata non rimuove i gas reattivi; li sostituisce completamente con un gas che non parteciperà ad alcuna reazione chimica.

Il Principio dello Spostamento

Prima che inizi il processo di riscaldamento, la camera del forno viene purgata con un gas inerte. Questo gas, tipicamente più pesante dell'aria, riempie la camera e spinge fisicamente fuori l'ossigeno, l'umidità e altri contaminanti, lasciando solo un ambiente non reattivo attorno al pezzo.

Gas Inerti Comuni: Azoto e Argon

L'azoto (N2) e l'argon (Ar) sono i gas più frequentemente utilizzati a questo scopo. Sono scelti perché sono chimicamente stabili e non reagiscono facilmente con altri elementi, nemmeno a temperature estreme. L'elio viene utilizzato anche in alcune applicazioni specializzate.

Principali Applicazioni Industriali

Questa tecnica è fondamentale in processi in cui l'integrità del materiale è fondamentale. Le applicazioni comuni includono:

- Ricottura: Ammorbidire i metalli per migliorarne la duttilità senza ossidazione superficiale.

- Brasatura: Unire metalli con un materiale d'apporto in un ambiente pulito e privo di ossidi.

- Sinterizzazione: Fusione di materiali in polvere, come nella produzione di componenti semiconduttori o magnetici.

- Trattamento Termico: Lavorazione di metalli altamente reattivi come le leghe di titanio che sono estremamente sensibili all'ossigeno.

Comprendere i Compromessi e le Considerazioni

Sebbene essenziale per molte applicazioni, operare con un'atmosfera inerte introduce complessità e richiede attrezzature specializzate.

Progettazione Specializzata del Forno

Questi processi non possono essere eseguiti in un forno standard. Richiedono un forno a atmosfera controllata sigillato, progettato per contenere il gas, prevenire perdite e consentire una corretta purgatura.

Purezza e Consumo del Gas

L'efficacia dello scudo dipende dalla purezza del gas inerte. Qualsiasi contaminazione nella fornitura di gas può compromettere il processo. Ciò rappresenta anche un costo operativo continuo.

Misure di Sicurezza Critiche

I forni a atmosfera controllata sono sistemi sofisticati. Poiché alcuni processi possono coinvolgere gas infiammabili oltre a quelli inerti, richiedono rigorosi protocolli di sicurezza, inclusi sistemi di monitoraggio del gas, dispositivi antideflagranti e l'operatività da parte di personale qualificato.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta dell'atmosfera del forno appropriata dipende interamente dal risultato desiderato per il tuo materiale.

- Se il tuo obiettivo principale è preservare l'assoluta purezza del materiale e prevenire qualsiasi ossidazione superficiale: un'atmosfera inerte è imprescindibile.

- Se il tuo obiettivo principale è un semplice trattamento termico in cui sono accettabili lievi scolorimenti superficiali o scaglie: un forno standard che opera in aria ambiente può essere sufficiente e più conveniente.

- Se il tuo obiettivo principale è modificare attivamente la chimica superficiale del materiale (ad esempio, carburazione): avresti bisogno di un'atmosfera reattiva specificamente formulata, non di una inerte.

In definitiva, l'uso di un'atmosfera inerte è una scelta deliberata per controllare ogni variabile e garantire che il materiale che esce dal forno sia esattamente quello che hai progettato.

Tabella Riassuntiva:

| Scopo | Meccanismo | Gas Comuni | Applicazioni Chiave |

|---|---|---|---|

| Prevenire l'Ossidazione | Sposta l'ossigeno dall'aria per fermare la formazione di scaglie/ruggine | Azoto (N₂), Argon (Ar) | Ricottura, Trattamento Termico |

| Prevenire la Contaminazione | Protegge il materiale dall'umidità e dagli elementi in tracce nell'aria | Elio (usi specializzati) | Brasatura, Sinterizzazione |

| Preservare l'Integrità del Materiale | Crea un ambiente non reattivo per la pura lavorazione termica | Produzione di Semiconduttori |

Ottieni Lavorazioni ad Alta Temperatura Impeccabili con KINTEK Solutions

La tua applicazione richiede una protezione precisa contro ossidazione e contaminazione? Sfruttando eccezionali capacità di R&S e produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate per forni a atmosfera controllata. La nostra linea di prodotti, inclusi forni sottovuoto e a atmosfera, forni a tubo e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione approfondita per soddisfare precisamente i tuoi requisiti sperimentali unici.

Contattaci oggi stesso per discutere come la nostra esperienza può garantire la purezza e l'integrità del tuo materiale. Costruiamo insieme la tua soluzione di lavorazione termica perfetta.

Guida Visiva

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Come funziona un'atmosfera chimicamente inerte in un forno? Prevenire l'ossidazione e garantire la purezza del materiale

- Come funziona il processo di trattamento termico in atmosfera inerte? Prevenire l'ossidazione per una qualità superiore del materiale

- In che modo il trattamento termico in atmosfera di azoto migliora il rafforzamento superficiale? Aumenta la durabilità e le prestazioni

- Qual è lo scopo principale del trattamento termico? Trasformare le proprietà dei metalli per prestazioni superiori

- A cosa serve l'azoto in un forno? Prevenire l'ossidazione e controllare la qualità del trattamento termico