In un forno, l'azoto viene utilizzato principalmente per creare un'atmosfera controllata e non reattiva (inerte). La sua funzione principale è quella di spostare l'ossigeno e l'umidità atmosferici, prevenendo reazioni chimiche indesiderate come l'ossidazione e la formazione di scaglie che altrimenti danneggerebbero il materiale sottoposto a trattamento termico.

L'uso dell'azoto in un forno non consiste nell'aggiungere qualcosa al processo; si tratta di rimuovere qualcosa di distruttivo: l'ossigeno. Sostituendo l'aria reattiva con azoto inerte, si crea uno scudo protettivo che preserva l'integrità e la qualità superficiale del metallo durante il trattamento ad alta temperatura.

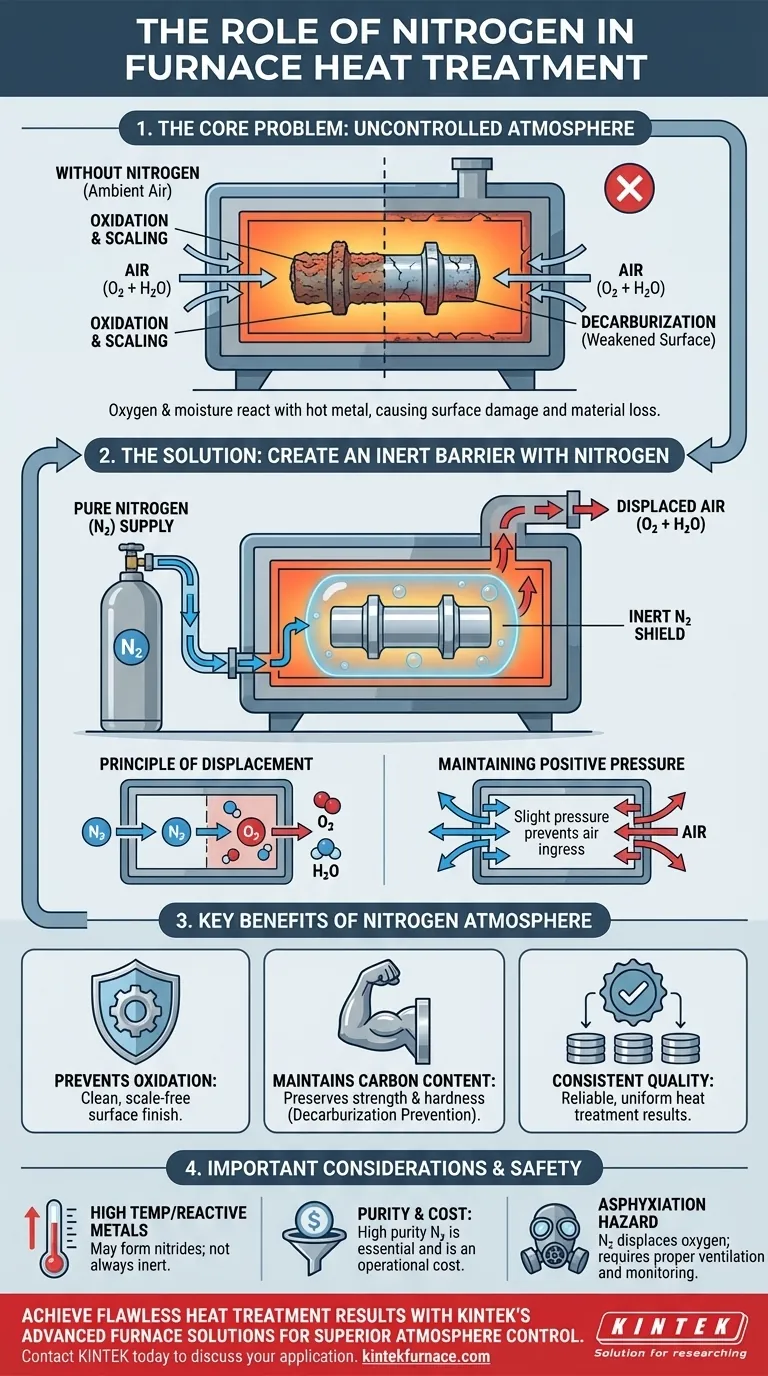

Il problema principale: atmosfere incontrollate nel forno

Quando un materiale come l'acciaio viene riscaldato a diverse centinaia di gradi, la sua reattività chimica aumenta drasticamente. L'aria normale che respiriamo diventa una minaccia significativa per la qualità del prodotto finale.

La minaccia dell'ossidazione

A temperature elevate, l'ossigeno nell'aria reagisce aggressivamente con i metalli, in particolare con le leghe ferrose come l'acciaio. Questa reazione, l'ossidazione, forma uno strato di scaglia o ossido sulla superficie del metallo.

Questo strato di ossido è dannoso. Porta a perdita di materiale, una scarsa finitura superficiale e può interferire con processi successivi come la rivestimento o la saldatura.

Il pericolo della decarburazione

Per molti acciai, il contenuto di carbonio è fondamentale per la loro resistenza e durezza. L'ossigeno in un'atmosfera calda del forno può reagire con il carbonio all'interno dell'acciaio stesso, estraendolo dalla superficie.

Questo processo, noto come decarburazione, lascia uno strato morbido e indebolito sull'esterno del componente, portando potenzialmente a un guasto prematuro del pezzo.

Perché l'aria ambiente è il nemico

L'aria ambiente è composta per circa il 78% da azoto, per il 21% da ossigeno e contiene quantità variabili di vapore acqueo. Sia l'ossigeno che il vapore acqueo sono potenti agenti ossidanti alle temperature utilizzate nel trattamento termico, rendendo un forno incontrollato un ambiente altamente corrosivo.

Come l'azoto risolve il problema

L'introduzione di azoto puro nel forno contrasta direttamente le minacce poste dall'aria ambiente. Funziona secondo un principio semplice ma efficace.

Creazione di una barriera inerte

Il gas azoto (N₂) è eccezionalmente stabile e non reattivo alla maggior parte delle temperature di trattamento termico grazie al forte triplo legame che tiene insieme i suoi due atomi. Questa qualità inerte significa che non reagirà con il metallo in lavorazione.

Il principio di spostamento

Alimentando continuamente gas azoto in un forno sigillato, si spinge fisicamente fuori, o si sposta, l'aria ambiente. Questa purga rimuove l'ossigeno e l'umidità problematici dall'ambiente che circonda le parti metalliche calde.

Mantenimento della pressione positiva

Una volta che il forno è stato spurgato, viene mantenuto un flusso basso di azoto. Questo crea una leggera pressione positiva all'interno del forno. Se esistono piccole perdite nelle guarnizioni del forno, la pressione positiva assicura che l'azoto fuoriesca verso l'esterno, impedendo all'ossigeno distruttivo di entrare all'interno.

Comprendere i compromessi e i rischi

Sebbene sia altamente efficace, l'uso dell'azoto non è privo di considerazioni proprie. Un'analisi oggettiva richiede la comprensione dei suoi limiti.

Non sempre perfettamente inerte

A temperature molto elevate, o con metalli altamente reattivi come titanio, alluminio o alcuni acciai inossidabili ad alto contenuto di cromo, l'azoto può cessare di essere inerte. Può reagire formando nitruri sulla superficie del metallo, il che a volte può causare fragilità.

Purezza e costo

L'efficacia di un'atmosfera di azoto dipende dalla sua purezza. Anche una piccola percentuale di contaminazione da ossigeno può essere sufficiente a causare scolorimento superficiale o leggera ossidazione. Ottenere e mantenere azoto ad alta purezza, sia da serbatoi di liquido sfuso che da generazione in loco, rappresenta un costo operativo significativo.

Considerazioni critiche sulla sicurezza

L'azoto è un gas incolore e inodore che sposta l'ossigeno. In uno spazio confinato, una perdita di azoto può creare un'atmosfera povera di ossigeno, ponendo un grave rischio di asfissia per il personale. Ventilazione adeguata, sigillatura e monitoraggio dell'ossigeno sono requisiti di sicurezza non negoziabili.

Fare la scelta giusta per il tuo processo

L'obiettivo dell'atmosfera del tuo forno ne determina la composizione. L'azoto è uno strumento fondamentale per raggiungere risultati specifici.

- Se il tuo obiettivo principale è prevenire l'ossidazione generale e la decarburazione sugli acciai al carbonio: Un'atmosfera di azoto ad alta purezza è la soluzione standard del settore per un ambiente pulito e protettivo.

- Se il tuo obiettivo principale è trattare leghe altamente sensibili o ottenere la finitura più brillante possibile: Potrebbe essere necessaria una miscela azoto-idrogeno (un'atmosfera "riducente") per eliminare attivamente eventuali tracce residue di ossigeno.

- Se il tuo obiettivo principale è indurire intenzionalmente la superficie di un pezzo: Utilizzerai un'atmosfera reattiva specializzata, come in un processo di nitrurazione, dove l'azoto è un ingrediente chiave destinato a reagire con l'acciaio.

In definitiva, il controllo dell'atmosfera del forno con l'azoto ti dà il controllo diretto sulla qualità, la consistenza e le proprietà finali del tuo prodotto.

Tabella riassuntiva:

| Scopo dell'azoto in un forno | Beneficio chiave |

|---|---|

| Sposta ossigeno e umidità | Previene ossidazione e formazione di scaglie sulle superfici metalliche |

| Crea un'atmosfera inerte | Protegge l'integrità del materiale durante la lavorazione ad alta temperatura |

| Previene la decarburazione | Mantiene il contenuto critico di carbonio nell'acciaio per resistenza e durezza |

| Mantiene la pressione positiva | Garantisce un ambiente protettivo e costante prevenendo l'ingresso di aria |

Ottieni risultati impeccabili nel trattamento termico con KINTEK

Il controllo preciso dell'atmosfera è la chiave per risultati costanti e di alta qualità nei tuoi processi di trattamento termico. Proprio come questo articolo spiega il ruolo critico dell'azoto, avere la giusta tecnologia del forno è altrettanto importante.

KINTEK offre soluzioni avanzate per forni progettate per un controllo superiore dell'atmosfera:

- Forni progettati con precisione: I nostri forni a muffola, a tubo, a vuoto e ad atmosfera sono costruiti con eccezionali guarnizioni e gestione del flusso di gas per mantenere l'ambiente esatto richiesto dai tuoi materiali.

- Forte personalizzazione interna: Sfruttando le nostre eccezionali capacità di ricerca e sviluppo e di produzione, adattiamo i sistemi di forni alle tue esigenze di processo uniche, sia che tu richieda atmosfere inerti ad alta purezza o miscele di gas complesse.

Smetti di lasciare che le atmosfere incontrollate compromettano la qualità del tuo prodotto. Lascia che i nostri esperti ti aiutino a selezionare o a costruire su misura una soluzione di forno che garantisca i risultati di cui hai bisogno.

Contatta KINTEK oggi stesso per discutere la tua applicazione e scoprire il forno perfetto per il tuo laboratorio.

Guida Visiva

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Quali sono i vantaggi dell'utilizzo di un forno ad atmosfera controllata? Ottenere una lavorazione e una qualità precise dei materiali

- Qual è la funzione di un'atmosfera controllata nella ricerca sul fosforo viola? Ripristino di materiale ad alta purezza

- Come vengono chiamati i forni a atmosfera sigillata e quali sono le loro caratteristiche? Scopri le soluzioni di trattamento termico di precisione

- Come controlla l'atmosfera un forno a pozzo (retorta)? Padroneggia il trattamento termico di precisione per risultati superiori

- In che modo un'atmosfera riducente influisce sui processi di trattamento termico? Migliorare la qualità e il controllo della superficie

- In che modo il principio dell'atmosfera inerte migliora il controllo del processo nelle applicazioni scientifiche? Ottieni risultati precisi e privi di contaminanti

- Cosa fornisce un'atmosfera inerte per i processi metallurgici ad alta temperatura? Prevenire l'ossidazione con Argon e altro ancora

- Perché è necessaria una camera di laboratorio con atmosfera controllata per la riduzione laser dell'ossido di grafene (rGO)?