In sostanza, un'atmosfera chimicamente inerte funziona utilizzando un gas non reattivo, come azoto o argon, per spostare fisicamente ed espellere i gas reattivi come ossigeno e umidità da una camera del forno sigillata. Questo crea uno scudo protettivo attorno al materiale sottoposto a trattamento termico, prevenendo reazioni chimiche indesiderate come l'ossidazione e garantendo che la purezza e l'integrità del materiale siano mantenute ad alte temperature.

La funzione di un'atmosfera inerte non è quella di interagire chimicamente con il materiale. Agisce invece come una barriera di elevata purezza, creando un ambiente controllato che impedisce al materiale di reagire con l'aria che sarebbe normalmente presente.

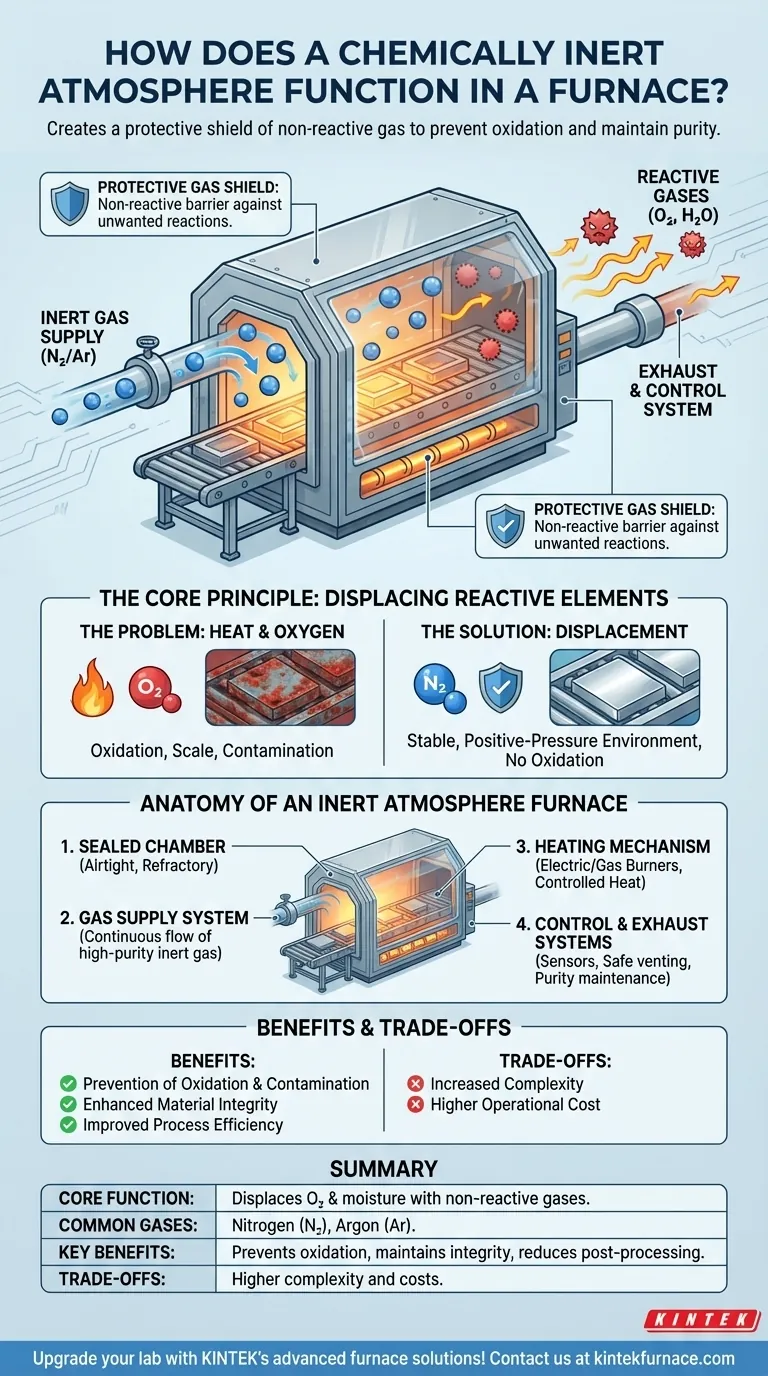

Il Principio Fondamentale: Spostamento degli Elementi Reattivi

Il Problema: Calore e Ossigeno

La maggior parte dei materiali, in particolare i metalli, reagisce prontamente con l'ossigeno quando viene riscaldata. Questo processo, noto come ossidazione, può formare uno strato di scaglia sulla superficie, alterare le proprietà del materiale e compromettere la qualità del prodotto finale.

Il calore agisce come catalizzatore, accelerando drasticamente queste reazioni chimiche indesiderate. Anche tracce di ossigeno o umidità possono causare contaminazioni significative alle alte temperature utilizzate in molti processi di forgiatura.

La Soluzione: Uno Scudo Gassoso Protettivo

Un forno a atmosfera inerte risolve questo problema tramite lo spostamento. Immettendo continuamente un gas inerte in una camera sigillata, l'aria ambiente, più leggera e contenente ossigeno e vapore acqueo, viene spinta fuori.

Questo stabilisce un ambiente stabile a pressione positiva composto quasi interamente dal gas non reattivo. Il materiale all'interno è quindi protetto da qualsiasi elemento che potrebbe causare ossidazione o altra contaminazione.

Gas Inerti Comuni

I gas più comunemente utilizzati sono azoto (N₂) e argon (Ar). L'azoto è spesso scelto per il suo rapporto costo-efficacia, mentre l'argon, essendo più denso e ancora più inerte, è utilizzato per materiali altamente sensibili dove la purezza assoluta è fondamentale.

Anatomia di un Forno ad Atmosfera Inerte

La Camera Sigillata: La Prima Linea di Difesa

La base del sistema è una camera di riscaldamento a tenuta stagna, spesso con un design a forno a muffola. È costruita con materiali refrattari come ceramiche o metalli speciali per resistere a temperature estreme, impedendo al contempo la fuoriuscita di aria esterna.

Il Sistema di Alimentazione del Gas: Creare l'Atmosfera

Questo sistema fornisce un flusso continuo e controllato di gas inerte di elevata purezza nella camera. È fondamentale sia per espellere l'aria iniziale sia per mantenere una leggera pressione positiva durante l'intero ciclo di riscaldamento e raffreddamento per prevenire qualsiasi contaminazione.

Il Meccanismo di Riscaldamento: Applicazione di Calore Controllato

Gli elementi riscaldanti elettrici o i bruciatori a gas forniscono la temperatura richiesta. Questi sono gestiti da sistemi di controllo avanzati che lavorano in concerto con il flusso di gas per garantire che il materiale subisca il preciso processo termico richiesto.

Sistemi di Controllo e Scarico: Mantenere la Purezza

Sensori sofisticati monitorano e regolano sia la temperatura che la portata del flusso di gas. Un sistema di scarico convoglia in modo sicuro i gas espulsi ed eventuali sottoprodotti, mantenendo un'atmosfera pulita e stabile all'interno del forno.

Comprendere i Vantaggi e gli Svantaggi

Vantaggio: Prevenzione di Ossidazione e Contaminazione

Il vantaggio principale è una finitura pulita e brillante sul materiale, priva di scaglie o scolorimento. Ciò è essenziale per applicazioni nell'elettronica, nell'aerospaziale e nella produzione di dispositivi medici.

Vantaggio: Integrità del Materiale Migliorata

Prevenendo reazioni chimiche indesiderate, vengono preservate le proprietà fondamentali del materiale. Ciò garantisce che il prodotto finale soddisfi gli standard di prestazione meccanica, elettrica e chimica specificati.

Vantaggio: Efficienza del Processo Migliorata

I materiali trattati in atmosfera inerte spesso non richiedono fasi di pulizia secondarie come sabbiatura, rettifica o decapaggio acido. Questa riduzione della post-elaborazione consente di risparmiare tempo, manodopera e costi.

Lo Svantaggio: Complessità e Costo Operativo

Il principale svantaggio è la maggiore complessità e il costo rispetto a un forno ad aria standard. Questi sistemi richiedono camere sigillate, hardware per la gestione dei gas e una fornitura continua di gas inerte, il che rappresenta una spesa operativa continua.

Fare la Scelta Giusta per il Tuo Processo

Decidere se utilizzare un'atmosfera inerte dipende interamente dal materiale e dal risultato desiderato del processo di trattamento termico.

- Se la tua attenzione principale è la purezza del materiale e la prevenzione dell'ossidazione: Un'atmosfera inerte è essenziale per processi come ricottura, brasatura o sinterizzazione di metalli sensibili e materiali avanzati.

- Se la tua attenzione principale è il semplice trattamento termico in cui l'ossidazione superficiale è accettabile: Un forno ad aria standard potrebbe essere una soluzione più economica, specialmente se una fase di pulizia successiva fa già parte del tuo flusso di lavoro.

- Se la tua attenzione principale è indurre una specifica reazione superficiale: Hai bisogno di un'atmosfera reattiva (ad esempio, idrogeno per la riduzione o metano per la carburazione), non inerte.

In definitiva, padroneggiare il processo termico inizia padroneggiando la sua atmosfera.

Tabella Riassuntiva:

| Aspetto | Descrizione |

|---|---|

| Funzione Principale | Utilizza gas non reattivi per spostare ossigeno e umidità, creando uno scudo protettivo. |

| Gas Comuni | Azoto (conveniente), Argon (alta purezza per materiali sensibili). |

| Vantaggi Chiave | Previene l'ossidazione, mantiene l'integrità del materiale, riduce la necessità di post-elaborazione. |

| Svantaggi | Maggiore complessità e costi operativi dovuti a camere sigillate e fornitura di gas. |

Migliora la lavorazione termica del tuo laboratorio con le soluzioni per forni avanzate di KINTEK! Sfruttando un'eccezionale R&S e la produzione interna, forniamo a diversi laboratori forni ad alta temperatura come Muffle, Tube, Rotary, Vacuum & Atmosphere e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita garantisce soluzioni precise per le tue esigenze sperimentali uniche. Contattaci oggi per migliorare la purezza del materiale e l'efficienza nei tuoi processi di trattamento termico!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- A cosa serve l'azoto in un forno? Prevenire l'ossidazione e controllare la qualità del trattamento termico

- In che modo il trattamento termico in atmosfera di azoto migliora il rafforzamento superficiale? Aumenta la durabilità e le prestazioni

- Come fa un'atmosfera inerte a prevenire l'ossidazione? Proteggere i materiali dai danni dell'ossigeno

- Qual è l'uso dell'azoto nei forni? Prevenire l'ossidazione per un trattamento termico superiore

- Quali sono i benefici ambientali dell'uso di gas inerti nei forni? Riduci i Rifiuti e le Emissioni per un Processo più Ecologico