Nella sua essenza, il Chemical Vapor Deposition assistito da Plasma (PECVD) è un processo che utilizza un gas energizzato, o plasma, per depositare film sottili di alta qualità su una superficie. A differenza dei metodi puramente termici che richiedono calore estremo, il PECVD utilizza l'energia del plasma per avviare reazioni chimiche, consentendo alla deposizione di avvenire a temperature significativamente più basse.

Il principio centrale del PECVD è la sostituzione del calore intenso della deposizione tradizionale con l'energia di un plasma. Questo cambiamento fondamentale consente la creazione di film uniformi e a basso stress su substrati che non possono sopravvivere ad ambienti ad alta temperatura.

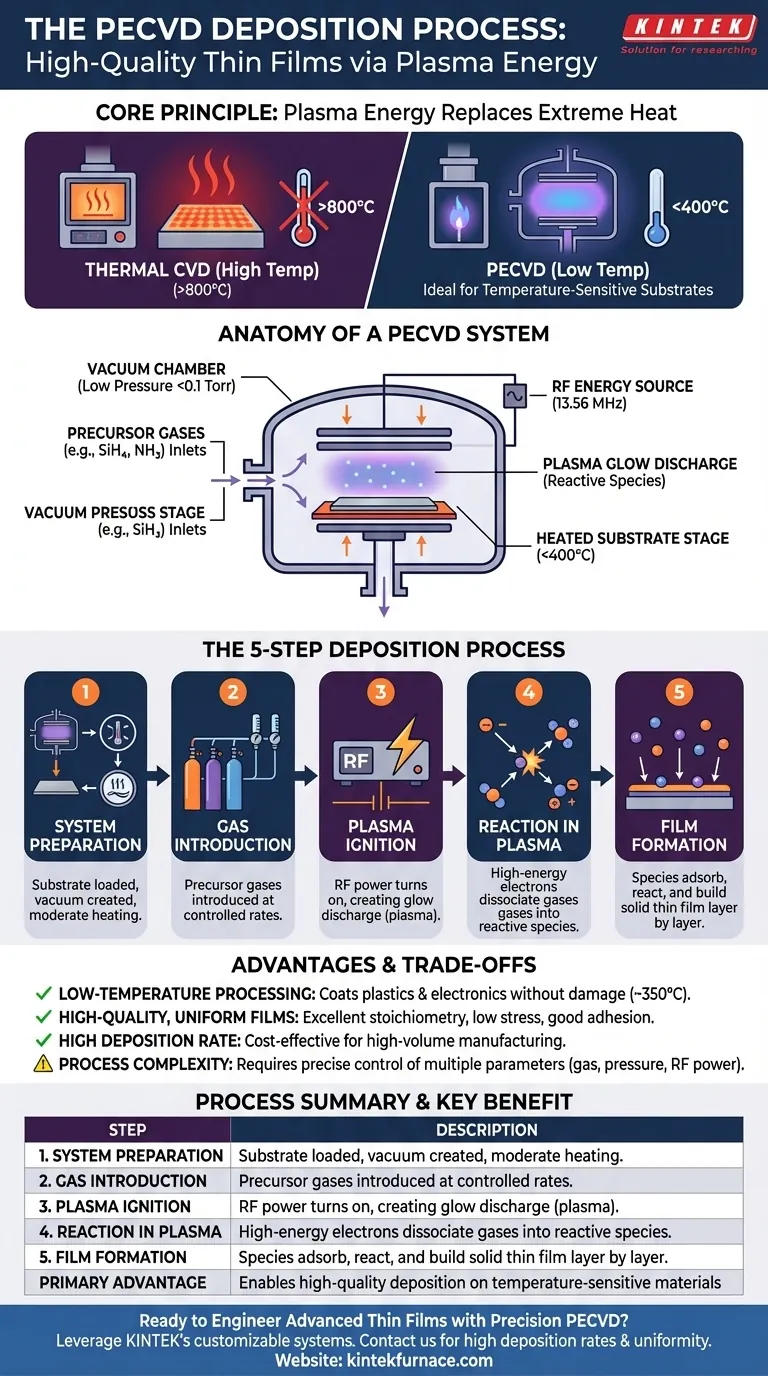

L'anatomia di un sistema PECVD

Per comprendere il processo, è necessario prima comprendere l'ambiente in cui si svolge. Un sistema PECVD è un ambiente controllato con precisione costruito attorno ad alcuni componenti chiave.

La Camera a Vuoto

L'intero processo si svolge all'interno di una camera a vuoto sigillata. L'aria viene pompata via fino a una pressione molto bassa (spesso inferiore a 0,1 Torr) per rimuovere particelle indesiderate e creare un ambiente pulito e controllabile per le reazioni chimiche.

I Gas Precursori

I gas reagenti, noti come precursori, sono le materie prime per il film. Ad esempio, la silano ($\text{SiH}_4$) e l'ammoniaca ($\text{NH}_3$) possono essere utilizzati per creare un film di nitruro di silicio. Questi gas vengono introdotti nella camera attraverso ingressi controllati.

La Fonte di Energia

Un campo elettrico, tipicamente una sorgente a Radiofrequenza (RF) che opera a 13,56 MHz, viene applicato tra due elettrodi paralleli all'interno della camera. Questa energia non viene utilizzata per riscaldare la camera, ma per accendere e sostenere il plasma.

Il Palco del Substrato

Il materiale da rivestire, chiamato substrato, poggia su un palco all'interno della camera. Questo palco viene spesso riscaldato a una temperatura moderata e controllata (ad esempio, inferiore a 400°C) per promuovere le reazioni superficiali e migliorare la qualità del film.

Il Processo di Deposizione Passo Dopo Passo

Il processo PECVD si svolge in una sequenza precisa, trasformando le molecole di gas in un film solido.

Passaggio 1: Preparazione del Sistema

Innanzitutto, il substrato viene posizionato all'interno della camera, che viene quindi sigillata e portata a un alto vuoto. Il substrato viene quindi riscaldato delicatamente alla temperatura di processo desiderata.

Passaggio 2: Introduzione dei Gas

I gas precursori vengono introdotti nella camera a una portata controllata. Questi gas riempiono lo spazio tra gli elettrodi, circondando il substrato.

Passaggio 3: Accensione del Plasma

La sorgente di alimentazione RF viene accesa, applicando una tensione tra gli elettrodi. Questa energia elettrica strappa elettroni da alcune molecole di gas, creando una scarica a bagliore—la prova visibile di un plasma.

Passaggio 4: Reazione nel Plasma

All'interno del plasma, elettroni ad alta energia (spesso 100-300 eV) collidono con le molecole di gas precursore neutre. Queste collisioni sono abbastanza energetiche da rompere le molecole, un processo chiamato dissociazione, creando una miscela di specie reattive altamente cariche come ioni, radicali e atomi.

Passaggio 5: Formazione del Film

Queste specie chimicamente reattive viaggiano verso la superficie del substrato. Una volta lì, si adsorbono (si legano) alla superficie, reagiscono tra loro e formano un film sottile solido e stabile. Questo processo si ripete, costruendo il film strato per strato da nanometri fino a millimetri di spessore.

Comprendere i Vantaggi e i Compromessi

Il PECVD è ampiamente adottato perché il suo approccio unico offre vantaggi significativi, ma è essenziale comprenderne il contesto.

Vantaggio: Lavorazione a Bassa Temperatura

Questo è il vantaggio principale del PECVD. Utilizzando l'energia del plasma invece dell'energia termica per guidare le reazioni, la deposizione può avvenire a temperature intorno ai 350°C. Ciò lo rende ideale per il rivestimento di materiali sensibili alla temperatura come plastiche o dispositivi elettronici completi che verrebbero danneggiati dal calore elevato.

Vantaggio: Film Uniformi e di Alta Qualità

Il PECVD può produrre film altamente uniformi su un ampio substrato con un'eccellente stechiometria (il rapporto corretto di elementi chimici). I film risultanti mostrano tipicamente anche una bassa sollecitazione interna, il che ne migliora la stabilità meccanica e l'adesione.

Vantaggio: Elevata Velocità di Deposizione

Rispetto ad alcune altre tecniche a bassa temperatura, il PECVD può depositare materiale relativamente velocemente, rendendolo una scelta economicamente vantaggiosa ed efficiente per gli ambienti di produzione.

Considerazione: Complessità del Processo

La qualità del film finale dipende da un attento equilibrio di molteplici parametri: portate di gas, pressione della camera, temperatura del substrato e potenza RF. La regolazione della densità e dell'energia del plasma è fondamentale per controllare la microstruttura del film, richiedendo un livello sofisticato di controllo del processo.

Fare la Scelta Giusta per la Tua Applicazione

La scelta di un metodo di deposizione dipende interamente dai vincoli del tuo progetto e dai risultati desiderati.

- Se la tua priorità principale è la deposizione su substrati sensibili alla temperatura: Il PECVD è la scelta definitiva rispetto al CVD convenzionale ad alta temperatura.

- Se la tua priorità principale è l'efficienza di produzione: La combinazione di elevate velocità di deposizione e qualità uniforme del film rende il PECVD estremamente attraente per la produzione ad alto volume.

- Se la tua priorità principale è la messa a punto delle proprietà del film: Il PECVD offre una potente serie di leve di controllo (chimica del gas, energia del plasma) per regolare con precisione la densità, lo stress e la composizione del film.

In definitiva, padroneggiare il PECVD significa sfruttare l'energia del plasma per ingegnerizzare materiali ad alte prestazioni partendo dall'atomo.

Tabella Riassuntiva:

| Fase Chiave del Processo PECVD | Descrizione |

|---|---|

| 1. Preparazione del Sistema | Il substrato viene posizionato in una camera a vuoto, che viene sottoposta a vuoto e riscaldata a una temperatura moderata (es. <400°C). |

| 2. Introduzione dei Gas | I gas precursori (es. $\text{SiH}_4$, $\text{NH}_3$) vengono introdotti nella camera a portate controllate. |

| 3. Accensione del Plasma | Una sorgente di potenza RF accende un plasma, creando una scarica a bagliore di specie altamente energetiche. |

| 4. Reazione nel Plasma | Gli elettroni ad alta energia dissociano le molecole di gas, creando ioni e radicali reattivi. |

| 5. Formazione del Film | Le specie reattive si adsorbono sulla superficie del substrato, reagendo per formare uno strato di film sottile solido e uniforme strato per strato. |

| Vantaggio Principale | Consente la deposizione di alta qualità su materiali sensibili alla temperatura come plastiche ed elettronica. |

Pronto a Ingegnerizzare Film Sottili Avanzati con PECVD di Precisione?

Sfruttando eccezionali capacità di R&S e produzione interna, KINTEK fornisce a diversi laboratori forni avanzati per alte temperature, inclusi i nostri sofisticati Sistemi PECVD. La nostra forte capacità di personalizzazione approfondita ci consente di adattare con precisione i sistemi per soddisfare le vostre esigenze sperimentali uniche, sia che stiate lavorando con elettronica delicata, polimeri o altri substrati sensibili alla temperatura.

Contattateci oggi stesso utilizzando il modulo sottostante per discutere come la nostra tecnologia PECVD può migliorare la vostra ricerca o il vostro processo di produzione con elevate velocità di deposizione, eccellente uniformità del film e risultati a basso stress.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Attrezzatura di sistema della macchina HFCVD per il rivestimento del diamante nano della matrice di disegno

Domande frequenti

- Come viene utilizzata la biossido di silicio (SiO2) nelle applicazioni PECVD? Ruoli chiave nella microfabbricazione

- Quali gas vengono utilizzati nel sistema PECVD? Ottimizza la deposizione di film sottili con una selezione precisa dei gas

- Qual è il ruolo della PECVD nei rivestimenti ottici? Essenziale per la deposizione di film ad alta precisione a bassa temperatura

- Cos'è l'apparecchiatura PECVD? Una guida alla deposizione di film sottili a bassa temperatura

- Come funziona la deposizione di vapore al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati