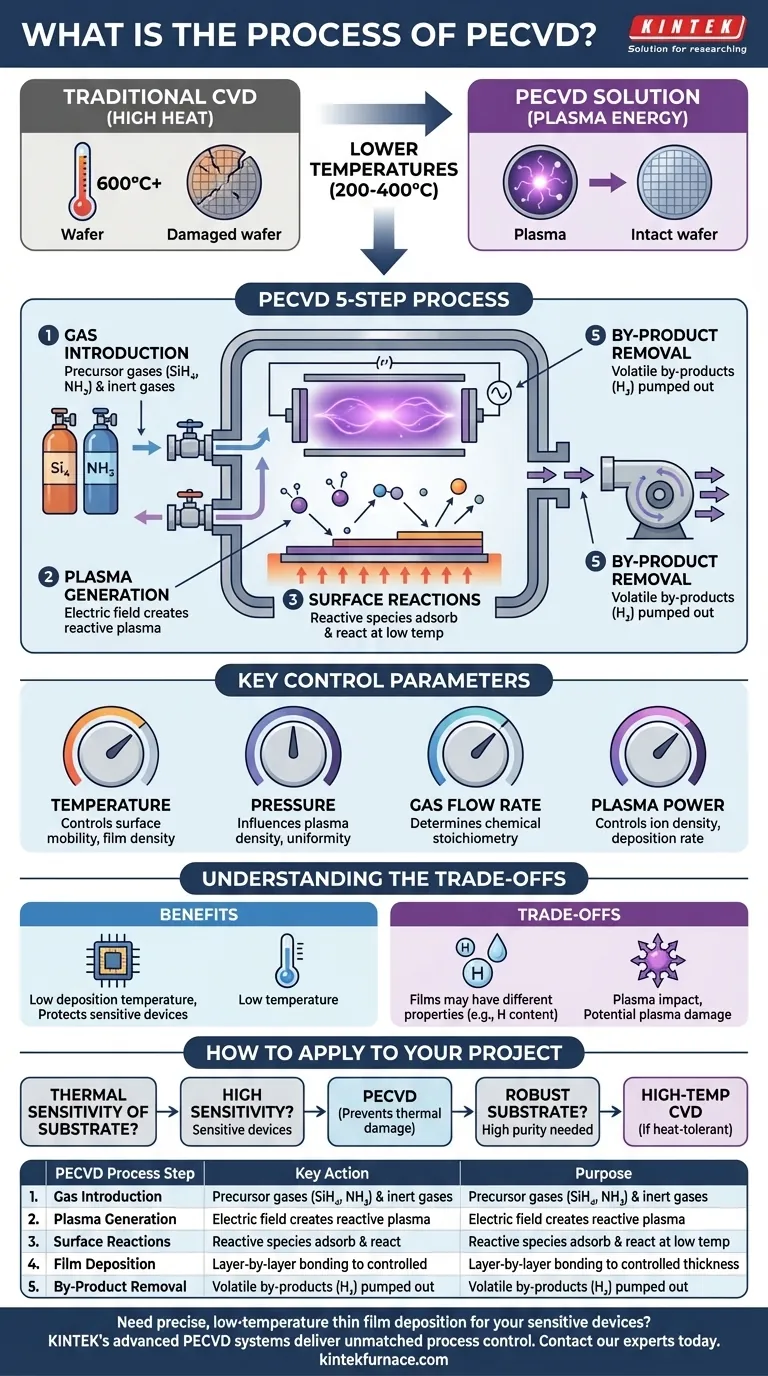

In breve, il processo PECVD utilizza un plasma energizzato per scomporre i gas precursori e depositare un film solido sottile su un substrato. È una sequenza in cinque fasi: introduzione dei gas reagenti in una camera a vuoto, applicazione di un campo elettrico per creare un plasma, reazione delle specie reattive del plasma sulla superficie del substrato, costruzione del film strato per strato e, infine, rimozione dei sottoprodotti gassosi.

La sfida centrale nella fabbricazione di dispositivi moderni è depositare film di alta qualità senza gli effetti dannosi dell'elevato calore. Il PECVD risolve questo problema sostituendo l'intensa energia termica con l'energia del plasma, consentendo alle reazioni chimiche di avvenire a temperature significativamente più basse.

Il problema: perché l'alta temperatura è una barriera

Nella deposizione chimica da fase vapore (CVD) tradizionale, il calore estremo (spesso >600°C) è il motore che aziona le reazioni chimiche. L'energia termica è necessaria per scomporre le molecole di gas stabili in modo che possano reagire e formare un film su un substrato.

Tuttavia, per molte applicazioni avanzate come la produzione di semiconduttori, le alte temperature sono distruttive. Possono danneggiare o alterare i delicati circuiti preesistenti su un wafer di silicio. Questa limitazione del budget termico ha creato la necessità di una diversa fonte di energia.

Come funziona il PECVD: una ripartizione passo dopo passo

La tecnologia PECVD aggira il problema del calore creando un plasma a bassa temperatura e ricco di energia. Questo viene tipicamente fatto all'interno di una camera a vuoto contenente due elettrodi paralleli.

Fase 1: Introduzione del gas

Il processo inizia introducendo gas precursori misurati con precisione nella camera di reazione. Ad esempio, per creare un film di nitruro di silicio, vengono utilizzati gas come il silano (SiH₄) e l'ammoniaca (NH₃), spesso diluiti con gas inerti come l'azoto.

Fase 2: Generazione del plasma

Un campo elettrico o magnetico ad alta frequenza viene applicato attraverso gli elettrodi nella camera. Questo campo energizza la miscela di gas, strappando elettroni da alcune delle molecole di gas.

Questi elettroni liberi collidono con altre molecole di gas neutre, creando una cascata di ioni e altre specie altamente reattive. Questo gas ionizzato è il plasma, che si illumina e contiene un'immensa energia potenziale chimica senza calore elevato.

Fase 3: Reazioni superficiali

Le specie chimiche reattive create nel plasma si diffondono verso il substrato riscaldato, che è tipicamente mantenuto a una temperatura molto più bassa (200-400°C) rispetto al CVD tradizionale.

Queste molecole attivate si adsorbono sulla superficie del substrato. Poiché sono già in uno stato altamente reattivo, subiscono prontamente reazioni chimiche per formare il materiale solido desiderato.

Fase 4: Deposizione del film

I prodotti di queste reazioni superficiali si legano al substrato, formando un film sottile e solido. Questo processo continua, costruendo il film strato per strato fino a uno spessore controllato con precisione, che può variare da pochi nanometri a diversi micrometri.

Fase 5: Rimozione dei sottoprodotti

Le reazioni chimiche producono anche sottoprodotti volatili (ad esempio, idrogeno gassoso). Un sistema di vuoto continuo pompa attivamente questi sottoprodotti fuori dalla camera, garantendo un processo pulito e una deposizione di film puro.

Dominare il risultato: parametri chiave di controllo

La qualità, lo spessore e le proprietà del film depositato non sono casuali. Sono controllati regolando con precisione quattro parametri chiave del processo.

Temperatura

Sebbene il PECVD sia un processo a "bassa temperatura", la temperatura del substrato gioca comunque un ruolo critico nel controllo della mobilità superficiale e dei tassi di reazione chimica, il che influenza la densità e lo stress finali del film.

Pressione

La pressione all'interno della camera (tipicamente <0,1 Torr) influenza la densità del plasma e il percorso libero medio delle molecole di gas. Ciò influisce sull'uniformità del film su tutto il substrato.

Portata del gas

La portata di ciascun gas precursore determina la stechiometria chimica del film. La regolazione del rapporto silano/ammoniaca, ad esempio, modifica direttamente le proprietà del film di nitruro di silicio risultante.

Potenza del plasma

La potenza applicata per generare il plasma (spesso 100-300 eV) controlla la densità di ioni e specie reattive. Una potenza maggiore può aumentare il tasso di deposizione ma rischia anche di causare danni al substrato a causa del bombardamento ionico.

Comprendere i compromessi

Nessuna tecnologia è senza compromessi. Il vantaggio principale del PECVD è la sua bassa temperatura di deposizione, che protegge i dispositivi sensibili.

Il principale compromesso è che i film possono avere proprietà diverse rispetto a quelli cresciuti ad alte temperature. Ad esempio, il nitruro di silicio PECVD contiene una quantità significativa di idrogeno, che può influenzarne le proprietà elettriche. Inoltre, il plasma stesso può talvolta causare danni fisici alla superficie del substrato se non controllato attentamente.

Per molte applicazioni, questi sono compromessi accettabili per il vantaggio critico della lavorazione a bassa temperatura.

Come applicarlo al tuo progetto

La scelta del metodo di deposizione dipende interamente dalla sensibilità termica del substrato e dalla qualità del film richiesta.

- Se il tuo obiettivo principale è depositare un film su un dispositivo completato o su un materiale sensibile alla temperatura: il PECVD è quasi sempre la scelta corretta, poiché previene i danni termici.

- Se il tuo obiettivo principale è ottenere la massima purezza e densità del film possibile su un substrato robusto: un processo ad alta temperatura come il CVD a bassa pressione (LPCVD) potrebbe essere un'opzione migliore, a condizione che il tuo materiale possa resistere al calore.

In definitiva, il PECVD consente la creazione di dispositivi complessi e multistrato che sarebbero impossibili da fabbricare con metodi puramente termici.

Tabella riassuntiva:

| Fase del processo PECVD | Azione chiave | Scopo |

|---|---|---|

| 1. Introduzione del gas | Introduzione di gas precursori (es. SiH₄, NH₃) | Fornire reagenti per la formazione del film |

| 2. Generazione del plasma | Applicazione di campo elettrico per creare plasma | Generare specie reattive senza calore elevato |

| 3. Reazioni superficiali | Specie reattive si adsorbono e reagiscono sul substrato | Iniziare la crescita del film a basse temperature (200-400°C) |

| 4. Deposizione del film | Legame strato per strato di materiale solido | Costruire uno spessore controllato da nanometri a micrometri |

| 5. Rimozione dei sottoprodotti | Pompare via i gas volatili (es. H₂) | Mantenere la purezza della camera e la qualità del film |

Hai bisogno di una deposizione di film sottili precisa e a bassa temperatura per i tuoi dispositivi sensibili? I sistemi PECVD avanzati di KINTEK sfruttano la nostra profonda ricerca e sviluppo e la produzione interna per offrire un controllo di processo ineguagliabile. Le nostre soluzioni sono personalizzate per laboratori di semiconduttori, MEMS e materiali avanzati che richiedono film di alta qualità senza danni termici. Contatta i nostri esperti oggi stesso per discutere come la nostra tecnologia PECVD personalizzabile può accelerare il tuo progetto.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

Domande frequenti

- Come funziona il CVD potenziato al plasma? Ottenere una deposizione di film sottili di alta qualità a bassa temperatura

- Qual è il ruolo della PECVD nei rivestimenti ottici? Essenziale per la deposizione di film ad alta precisione a bassa temperatura

- Quali sono i componenti principali di un sistema PECVD? Sblocca la Deposizione di Film Sottili a Bassa Temperatura

- Come viene utilizzata la biossido di silicio (SiO2) nelle applicazioni PECVD? Ruoli chiave nella microfabbricazione

- Qual è l'applicazione della deposizione chimica da fase vapore potenziata al plasma? Abilitare film sottili ad alte prestazioni a temperature più basse