In sostanza, il processo di deposizione chimica da fase vapore a bassa pressione (LPCVD) comporta quattro fasi principali. In primo luogo, i gas precursori vengono introdotti in una camera a vuoto contenente il materiale da rivestire (il substrato). In secondo luogo, la camera viene riscaldata a una temperatura elevata, fornendo l'energia necessaria per una reazione chimica. In terzo luogo, questi gas reagiscono e si decompongono sulla superficie calda del substrato, formando un film sottile solido e di elevata purezza. Infine, la camera viene spurgata dai gas non reagiti e raffreddata.

La deposizione chimica da fase vapore a bassa pressione è una tecnica fondamentale nella produzione di semiconduttori apprezzata per un motivo principale: il controllo. Combinando calore elevato con una pressione molto bassa, la LPCVD consente la crescita di film sottili eccezionalmente uniformi e puri, anche su grandi lotti di substrati con topografie superficiali complesse.

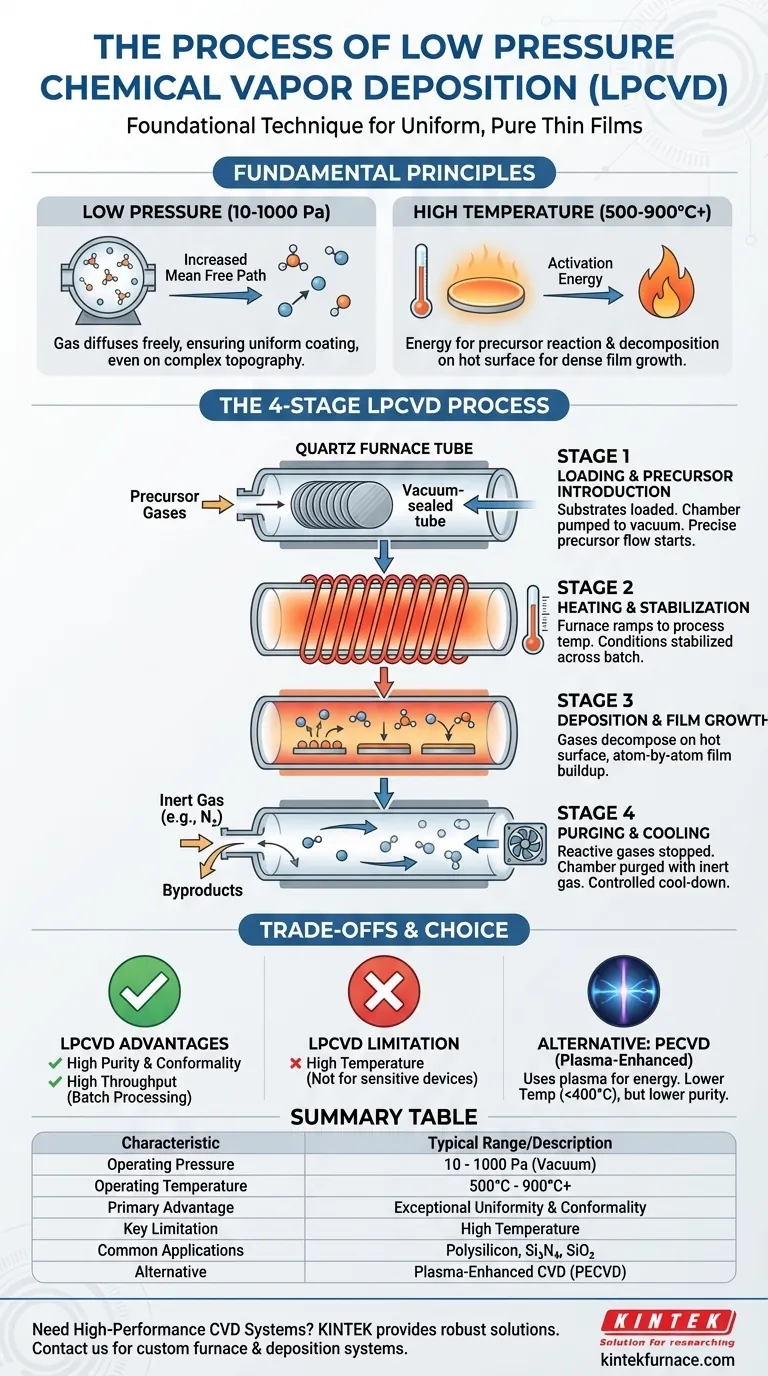

I principi fondamentali della LPCVD

Per comprendere veramente il processo, dobbiamo esaminare le due condizioni ambientali fondamentali che lo definiscono: bassa pressione e alta temperatura. Queste non sono impostazioni arbitrarie; sono controllate con precisione per ottenere proprietà specifiche del materiale.

Perché la bassa pressione è fondamentale

L'aspetto della "bassa pressione" della LPCVD è la chiave del suo vantaggio più significativo: l'uniformità. Operare sottovuoto (tipicamente 10-1000 Pa) aumenta notevolmente il cammino libero medio delle molecole di gas.

Ciò significa che le particelle di gas viaggiano molto più lontano prima di collidere tra loro. Di conseguenza, possono diffondersi più liberamente e uniformemente in tutta la camera, rivestendo tutte le superfici del substrato, e persino più substrati impilati verticalmente, con una consistenza eccezionale.

Il ruolo dell'alta temperatura

La LPCVD è un processo guidato termicamente. Le alte temperature, che spesso vanno da 500°C a oltre 900°C, forniscono l'energia di attivazione richiesta affinché i gas precursori reagiscano chimicamente e si decompongano.

Questa reazione avviene principalmente sulla superficie calda del substrato, non nella fase gassosa. Questa reazione controllata dalla superficie è ciò che consente la crescita lenta e ordinata, atomo per atomo, di un film denso e di alta qualità.

Cosa sono i gas precursori?

I precursori sono i mattoni costitutivi del film. Sono composti chimici volatili che contengono gli elementi che si desidera depositare.

Ad esempio, per depositare un film di nitruro di silicio ($\text{Si}_3\text{N}_4$), si potrebbero utilizzare diclorosilano ($\text{SiH}_2\text{Cl}_2$) e ammoniaca ($\text{NH}_3$) come gas precursori. Ad alte temperature, questi gas reagiscono per formare nitruro di silicio solido sul substrato, con i sottoprodotti gassosi che vengono pompati via.

Le quattro fasi del processo LPCVD

Il processo LPCVD viene eseguito in una sequenza altamente controllata e automatizzata all'interno di un forno, tipicamente un lungo tubo di quarzo.

Fase 1: Caricamento e introduzione del precursore

I wafer o altri substrati vengono caricati nel forno. La camera viene quindi sigillata e portata alla pressione bassa target. Una volta che il vuoto è stabile, un flusso preciso di gas precursori viene introdotto nella camera.

Fase 2: Riscaldamento e stabilizzazione

Il forno aumenta la temperatura fino alla temperatura di processo esatta. Questa temperatura deve essere mantenuta incredibilmente stabile, spesso entro una frazione di grado, su tutta la lunghezza del forno per garantire che ogni substrato subisca condizioni identiche per una crescita uniforme del film.

Fase 3: Deposizione e crescita del film

Con la temperatura e il flusso di gas stabili, inizia la deposizione. I gas precursori si decompongono sulle superfici calde del substrato, costruendo gradualmente il film sottile desiderato. Questa fase può durare da minuti a ore, a seconda del materiale e dello spessore desiderato, che può variare da pochi nanometri a diversi micrometri.

Fase 4: Spurgatura e raffreddamento

Una volta raggiunto lo spessore target, il flusso di gas precursori reattivi viene interrotto. Un gas inerte, come l'azoto, viene utilizzato per spurgare la camera, rimuovendo eventuali gas non reagiti e sottoprodotti di reazione. Il forno inizia quindi una sequenza di raffreddamento controllato prima che i substrati finiti possano essere rimossi in sicurezza.

Comprendere i compromessi

La LPCVD è una tecnica potente e ampiamente utilizzata, ma non è la soluzione per ogni applicazione. Comprendere i suoi vantaggi e limiti è fondamentale per utilizzarla efficacemente.

Vantaggio: Purezza del film e conformabilità

Poiché la LPCVD è un processo puramente termico, produce film con purezza molto elevata e basso stress interno. La sua capacità di rivestire uniformemente trincee e strutture complesse ad alto aspetto—una proprietà nota come conformabilità—è eccezionale ed è un motivo principale del suo utilizzo.

Vantaggio: Elevata produttività

I forni LPCVD sono sistemi batch, in grado di elaborare da 100 a 200 wafer contemporaneamente. Ciò rende il processo estremamente economico per la produzione ad alto volume di strati fondamentali come polisilicio, nitruro di silicio e biossido di silicio.

Limite: Alta temperatura

Lo svantaggio principale della LPCVD è l'alta temperatura operativa. Queste temperature possono danneggiare o alterare strutture precedentemente fabbricate su un dispositivo, come gli interconnessioni in alluminio. Ciò rende la LPCVD inadatta per le fasi di deposizione che avvengono tardi nel processo di produzione.

Alternativa: CVD potenziata al plasma (PECVD)

Per le applicazioni sensibili alla temperatura, viene spesso utilizzata la CVD potenziata al plasma (PECVD). La PECVD utilizza un campo elettrico per creare plasma, che fornisce l'energia per la reazione. Ciò consente la deposizione a temperature molto più basse (tipicamente $< 400^\circ\text{C}$), ma spesso a scapito di una minore purezza del film e conformabilità rispetto alla LPCVD.

Fare la scelta giusta per il tuo obiettivo

La selezione del metodo di deposizione corretto richiede l'allineamento delle capacità del processo con i requisiti del materiale e i vincoli del dispositivo.

- Se il tuo obiettivo principale è la massima purezza e una copertura uniforme su topografie complesse: La LPCVD è la scelta superiore per i substrati termicamente stabili.

- Se il tuo obiettivo principale è depositare un film su un dispositivo sensibile alla temperatura: Un processo a temperatura più bassa come la PECVD è l'alternativa necessaria.

- Se il tuo obiettivo principale è la produzione economica e ad alto volume di film fondamentali: La capacità di elaborazione batch della LPCVD la rende una potenza economica.

Comprendere questi principi fondamentali ti consente di andare oltre la semplice conoscenza delle fasi di un processo per prendere decisioni ingegneristiche informate.

Tabella riassuntiva:

| Caratteristica chiave del processo LPCVD | Intervallo tipico / Descrizione |

|---|---|

| Pressione operativa | 10 - 1000 Pa (Vuoto) |

| Temperatura operativa | $500^\circ\text{C} - 900^\circ\text{C}+$ |

| Vantaggio principale | Eccezionale uniformità e conformabilità del film |

| Limite chiave | Alta temperatura (non adatto per substrati sensibili alla temperatura) |

| Applicazioni comuni | Deposizione di polisilicio, nitruro di silicio, biossido di silicio |

| Alternativa per esigenze a bassa temperatura | CVD potenziata al plasma (PECVD) |

Hai bisogno di un sistema LPCVD o PECVD ad alte prestazioni per il tuo laboratorio?

Sfruttando un'eccezionale R&S e la produzione interna, KINTEK fornisce ai laboratori di semiconduttori e materiali avanzati soluzioni di forni robusti e ad alta temperatura. La nostra linea di prodotti, che include forni a tubo, sistemi CVD/PECVD e forni a vuoto e a atmosfera, è completata dalla nostra forte capacità di personalizzazione approfondita per soddisfare precisamente le tue esigenze sperimentali uniche, sia che tu abbia bisogno della massima purezza del film con LPCVD o di una deposizione a temperatura più bassa con PECVD.

Contatta oggi i nostri esperti per discutere come possiamo personalizzare una soluzione per le tue sfide di deposizione di film sottili.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

Domande frequenti

- Cos'è il PECVD e in cosa differisce dal CVD tradizionale? Sblocca la deposizione di film sottili a bassa temperatura

- Come funziona il CVD potenziato al plasma? Ottenere una deposizione di film sottili di alta qualità a bassa temperatura

- Quali gas vengono utilizzati nel sistema PECVD? Ottimizza la deposizione di film sottili con una selezione precisa dei gas

- Come funziona la deposizione di vapore al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Cos'è l'apparecchiatura PECVD? Una guida alla deposizione di film sottili a bassa temperatura