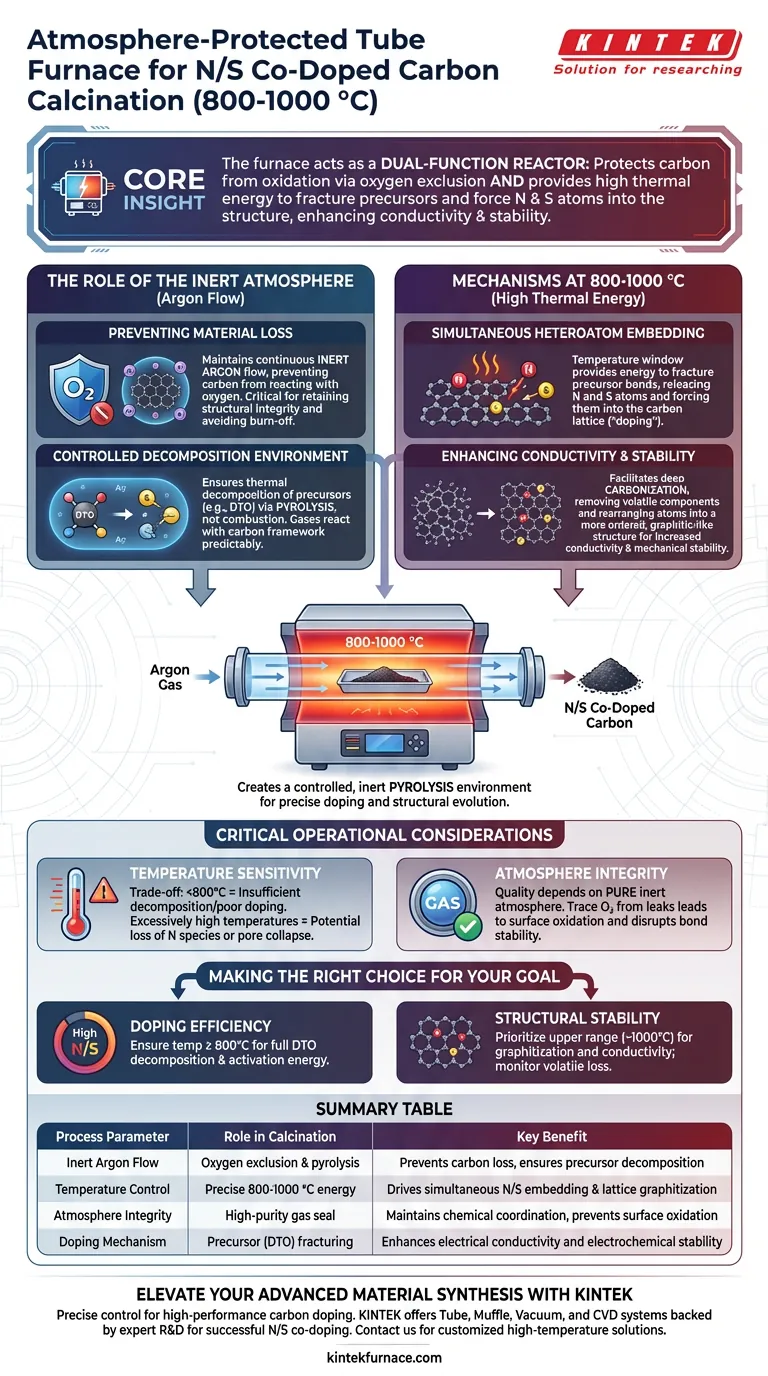

Lo scopo principale è creare un ambiente di pirolisi controllato e inerte che favorisca un preciso drogaggio chimico e un'evoluzione strutturale. A temperature comprese tra 800 °C e 1000 °C, un forno tubolare protetto da atmosfera utilizza un'atmosfera di argon per facilitare la decomposizione di precursori specifici come la ditioossammide (DTO). Questo ambiente è essenziale per incorporare simultaneamente atomi di azoto e zolfo nel reticolo carbonioso, prevenendo al contempo l'ossidazione del materiale.

Concetto chiave: Il forno tubolare protetto da atmosfera agisce come un reattore a doppia funzione: protegge la struttura carboniosa dal bruciarsi tramite l'esclusione dell'ossigeno e fornisce l'elevata energia termica necessaria per rompere le molecole precursori e forzare atomi di azoto e zolfo nella struttura carboniosa, migliorando così la conduttività e la stabilità.

Il Ruolo dell'Atmosfera Inerte

Prevenire la Perdita di Materiale

La funzione più immediata del forno tubolare è l'esclusione dell'ossigeno. Mantenendo un flusso continuo di gas argon inerte, il sistema impedisce al materiale carbonioso di reagire con l'ossigeno.

Senza questa protezione, le alte temperature di lavorazione causerebbero l'ossidazione e la combustione del precursore carbonioso anziché la sua grafitizzazione. Questa protezione è fondamentale per preservare l'integrità strutturale dei materiali carboniosi duri durante il trattamento termico.

Ambiente di Decomposizione Controllato

L'atmosfera inerte fornisce uno sfondo stabile per le reazioni chimiche. Garantisce che la decomposizione termica dei precursori, come la ditioossammide (DTO), avvenga tramite pirolisi piuttosto che combustione.

Questo ambiente specifico consente alla DTO di decomporsi in gas contenenti zolfo in modo prevedibile. Questi gas sono quindi disponibili per reagire direttamente con la struttura carboniosa senza interferenze da contaminanti atmosferici.

Meccanismi a 800-1000 °C

Incorporazione Simultanea di Eteroatomi

La finestra di temperatura 800-1000 °C è sufficientemente energetica da guidare l'incorporazione simultanea di atomi di azoto e zolfo.

L'energia termica rompe i legami chimici dei materiali precursori. Questo rilascia atomi di azoto e zolfo e li forza nei difetti e nella struttura reticolare del carbonio, "drogando" efficacemente il materiale.

Migliorare la Conduttività e la Stabilità

Oltre al semplice drogaggio, questo intervallo di temperatura facilita una profonda carbonizzazione.

Il trattamento termico rimuove i componenti non carboniosi volatili e riorganizza gli atomi di carbonio in una struttura più ordinata, simile alla grafite. Questa evoluzione strutturale aumenta significativamente la conduttività elettrica e la stabilità meccanica del materiale, che sono vitali per le applicazioni elettrochimiche.

Considerazioni Operative Critiche

Sensibilità alla Temperatura

Operare nell'intervallo specifico 800-1000 °C è un compromesso attento.

Se la temperatura è troppo bassa (ad esempio, inferiore a 800 °C), l'energia termica potrebbe essere insufficiente per decomporre completamente la DTO o per inserire gli atomi di zolfo nel reticolo carbonioso, con conseguente scarsa efficienza di drogaggio. Al contrario, temperature eccessivamente elevate potrebbero portare alla perdita di specie azotate o al collasso della struttura porosa.

Integrità dell'Atmosfera

La qualità del prodotto finale dipende interamente dalla purezza dell'atmosfera inerte.

Anche tracce di ossigeno dovute a perdite o argon impuro possono causare ossidazione superficiale. Ciò interrompe la formazione dell'ambiente di coordinazione desiderato e può degradare la stabilità dei legami azoto-zolfo all'interno della struttura.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare l'efficacia della tua sintesi, allinea i parametri del tuo forno con i requisiti specifici del tuo materiale:

- Se il tuo obiettivo principale è l'efficienza di drogaggio: Assicurati che la tua temperatura raggiunga almeno 800 °C per decomporre completamente la DTO e fornire l'energia di attivazione necessaria affinché zolfo e azoto si leghino chimicamente al carbonio.

- Se il tuo obiettivo principale è la stabilità strutturale: Dai priorità all'estremità superiore dell'intervallo di temperatura (vicino a 1000 °C) per massimizzare la grafitizzazione e la conduttività elettrica, ma monitora la potenziale perdita di dopanti volatili.

Il successo si basa sul bilanciamento dell'energia termica necessaria per il drogaggio con la necessità di preservare i siti attivi all'interno della matrice carboniosa.

Tabella Riassuntiva:

| Parametro di Processo | Ruolo nella Calcinazione (800-1000 °C) | Beneficio Chiave |

|---|---|---|

| Flusso di Argon Inerte | Esclusione dell'ossigeno e ambiente di pirolisi | Previene la perdita di carbonio e garantisce la decomposizione del precursore |

| Controllo della Temperatura | Energia termica precisa 800-1000 °C | Favorisce l'incorporazione simultanea di N/S e la grafitizzazione del reticolo |

| Integrità dell'Atmosfera | Sigillo di gas ad alta purezza | Mantiene la coordinazione chimica e previene l'ossidazione superficiale |

| Meccanismo di Drogaggio | Frattura del precursore (DTO) | Migliora la conduttività elettrica e la stabilità elettrochimica |

Migliora la Tua Sintesi di Materiali Avanzati con KINTEK

Il controllo preciso dell'atmosfera e della temperatura è non negoziabile per il drogaggio del carbonio ad alte prestazioni. KINTEK fornisce sistemi leader del settore di forni tubolari, a muffola, sottovuoto e CVD progettati per soddisfare le rigorose esigenze del tuo laboratorio. Supportati da R&S e produzione esperte, i nostri forni offrono la stabilità necessaria per un drogaggio co-N/S e un'evoluzione strutturale di successo.

Hai bisogno di una soluzione personalizzata ad alta temperatura? Contattaci oggi stesso per scoprire come le apparecchiature di precisione KINTEK possono migliorare i tuoi risultati di ricerca e produzione.

Guida Visiva

Riferimenti

- Jiahui Li, Shaobo Tu. Pseudocapacitive Heteroatom‐Doped Carbon Cathode for Aluminum‐Ion Batteries with Ultrahigh Reversible Stability. DOI: 10.1002/eem2.12733

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno ad atmosfera inerte controllata con azoto da 1200℃

Domande frequenti

- Quali condizioni di processo fondamentali fornisce un forno tubolare durante la calcinazione del catalizzatore Ni-TiN? Padroneggia la catalisi precisa

- Come i forni tubolari ad alta temperatura ottimizzano le prestazioni dei materiali ceramici durante il ricottura post-sinterizzazione?

- Qual è la funzione di un reattore a tubo di allumina verticale nella gassificazione del carbone di liquore nero? Analisi Cinetica di Precisione

- Qual è la funzione principale di un forno tubolare da laboratorio nella torrefazione? Ottimizzare la conversione dei rifiuti di frutta e verdura

- Perché è necessario un forno tubolare con atmosfera di argon per la sinterizzazione della schiuma SS316L? Proteggi l'integrità del tuo materiale

- Cosa considerare quando si acquista un forno a tubo a vuoto? Fattori chiave per precisione e prestazioni

- Quali tipi di atmosfere possono essere controllate in un forno a tubo cadente? Padroneggia il controllo preciso dei gas per materiali superiori

- Come influisce il design di una camera di reazione cilindrica riscaldata elettricamente sulla nitrurazione per l'acciaio AISI 1085?