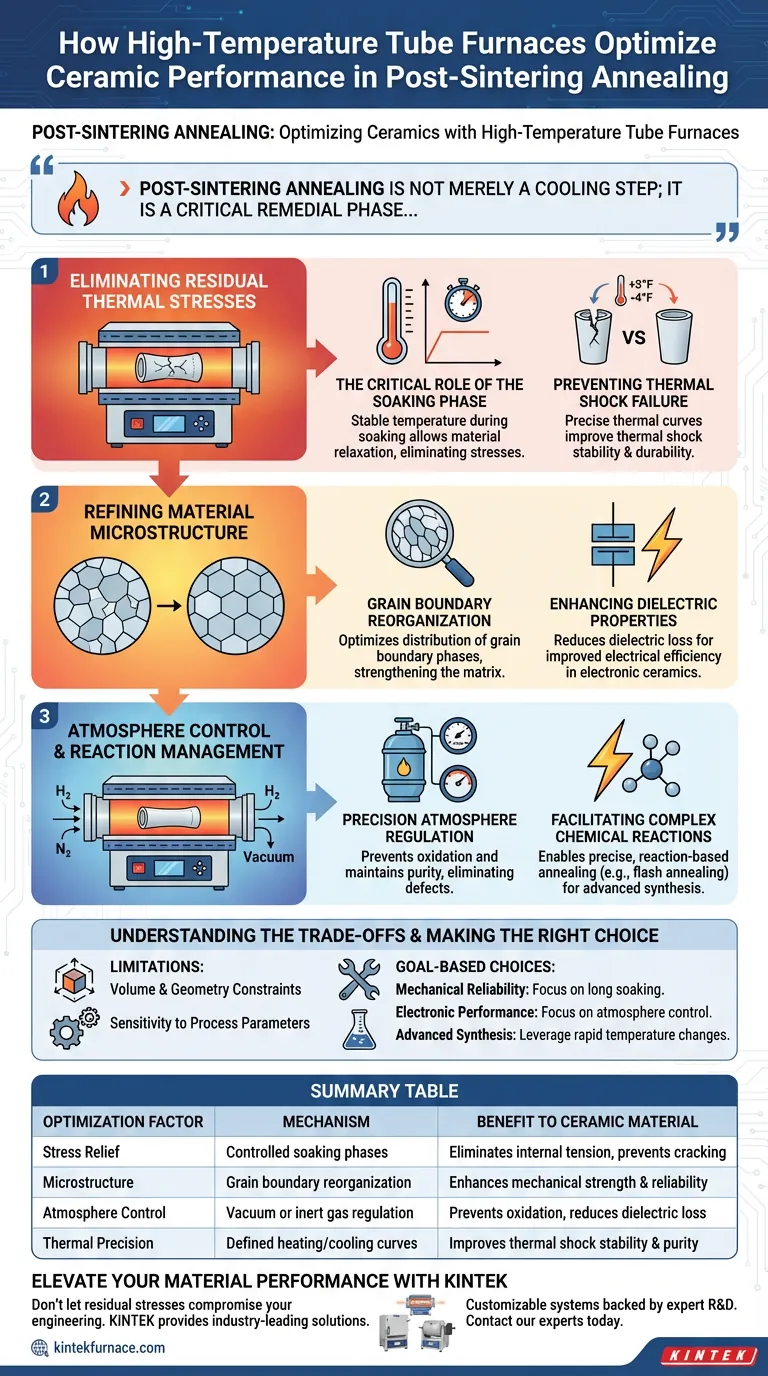

I forni tubolari ad alta temperatura ottimizzano le prestazioni delle ceramiche fornendo un ambiente rigorosamente controllato, specificamente progettato per il rilassamento delle tensioni e il perfezionamento microstrutturale. Attraverso l'applicazione di curve di temperatura precise e fasi di mantenimento stabili, questi forni eliminano le tensioni termiche residue intrinseche nel processo di sinterizzazione iniziale, riorganizzando attivamente i bordi dei grani. Questo post-trattamento controllato è il fattore determinante nel trasformare una forma sinterizzata in un componente meccanicamente affidabile e termicamente stabile.

La ricottura post-sinterizzazione non è semplicemente una fase di raffreddamento; è una fase correttiva critica. Mantenendo condizioni termiche e atmosferiche precise, i forni tubolari correggono le instabilità interne per migliorare le proprietà meccaniche, termiche ed elettriche del prodotto finale.

Eliminazione delle Tensioni Termiche Residue

Il Ruolo Critico della Fase di Mantenimento

La sinterizzazione lascia spesso i materiali ceramici con significative tensioni interne dovute a riscaldamento o raffreddamento rapidi. I forni tubolari ad alta temperatura affrontano questo problema mantenendo una temperatura altamente stabile durante la fase di mantenimento. Questo tempo di permanenza consente al materiale di rilassarsi, eliminando efficacemente le tensioni termiche residue che potrebbero portare a fessurazioni o cedimenti.

Prevenzione del Cedimento per Shock Termico

Quando le tensioni interne vengono rimosse, la resistenza del materiale ai rapidi cambiamenti di temperatura migliora. Le curve di riscaldamento e raffreddamento precise fornite dal forno tubolare assicurano che la ceramica sviluppi una stabilità superiore allo shock termico. Ciò rende il prodotto finale molto più durevole durante le effettive condizioni di servizio.

Raffinamento della Microstruttura del Materiale

Riorganizzazione dei Bordi dei Grani

Oltre al semplice rilassamento delle tensioni, questi forni facilitano la riorganizzazione fisica della struttura interna del materiale. Il processo ottimizza la distribuzione delle fasi dei bordi dei grani, che sono spesso i punti deboli in una matrice ceramica. Il rafforzamento di questi bordi migliora direttamente l'affidabilità meccanica del prodotto.

Miglioramento delle Proprietà Dielettriche

Per le ceramiche elettroniche, i difetti microstrutturali possono portare a prestazioni scadenti. Ottimizzando le fasi dei bordi dei grani, la ricottura post-sinterizzazione riduce significativamente le perdite dielettriche. Ciò si traduce in un materiale che non è solo meccanicamente più resistente, ma anche elettricamente più efficiente.

Controllo dell'Atmosfera e Gestione delle Reazioni

Regolazione Precisa dell'Atmosfera

Un vantaggio distintivo dei forni tubolari è la capacità di controllare l'atmosfera di ricottura. Sia che si utilizzi un vuoto o gas specifici, questo controllo previene ossidazioni indesiderate e mantiene la purezza del materiale. Questo è essenziale per eliminare difetti come le vacanze di ossigeno, che possono degradare la trasparenza ottica o la resistenza meccanica.

Facilitazione di Reazioni Chimiche Complesse

In applicazioni avanzate, questi forni consentono una ricottura precisa basata su reazioni. Ad esempio, nei processi di ricottura flash, il forno può mantenere temperature istantanee elevate (come 1100°C) per indurre specifici cambiamenti chimici. Questa capacità viene utilizzata per sintetizzare matrici complesse, come la regolazione del modulo dei materiali anodici SiOx di dimensioni micrometriche attraverso rapide reazioni di disproporzione.

Comprensione dei Compromessi

Limitazioni di Volume e Geometria

Sebbene i forni tubolari offrano una precisione eccezionale, sono vincolati dalla loro geometria fisica. Il diametro del tubo limita le dimensioni e il volume dei componenti ceramici che possono essere lavorati. Sono meno adatti per la produzione di massa ad alto volume di articoli grandi e ingombranti rispetto ai forni a tunnel continui.

Sensibilità ai Parametri di Processo

L'efficacia del processo di ricottura dipende interamente dall'accuratezza delle curve termiche programmate. Tempi di mantenimento o velocità di raffreddamento errati possono non riuscire a ridurre le tensioni o, al contrario, indurre una nuova crescita dei grani che indebolisce il materiale. La precisione dello strumento richiede una comprensione altrettanto precisa delle proprietà termiche del materiale.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare l'utilità di un forno tubolare ad alta temperatura per la tua applicazione specifica, considera quanto segue:

- Se il tuo obiettivo principale è l'Affidabilità Meccanica: Dai priorità a lunghe fasi di mantenimento per garantire il completo rilassamento delle tensioni termiche residue e l'ottimizzazione dei bordi dei grani.

- Se il tuo obiettivo principale sono le Prestazioni Elettroniche: Concentrati sul controllo dell'atmosfera e su curve di raffreddamento precise per ridurre al minimo le perdite dielettriche ed eliminare le vacanze di ossigeno.

- Se il tuo obiettivo principale è la Sintesi di Materiali Avanzati: Sfrutta la capacità del forno di gestire rapidi cambiamenti di temperatura per la ricottura flash al fine di indurre specifiche reazioni chimiche all'interno della matrice.

Il valore finale di un forno tubolare ad alta temperatura risiede nella sua capacità di trasformare una parte formata in un componente finito di grado ingegneristico attraverso una gestione termica precisa.

Tabella Riassuntiva:

| Fattore di Ottimizzazione | Meccanismo | Beneficio per il Materiale Ceramico |

|---|---|---|

| Rilassamento delle Tensioni | Fasi di mantenimento controllate | Elimina le tensioni interne e previene le fessurazioni |

| Microstruttura | Riorganizzazione dei bordi dei grani | Migliora la resistenza meccanica e l'affidabilità |

| Controllo dell'Atmosfera | Regolazione del vuoto o del gas inerte | Previene l'ossidazione e riduce le perdite dielettriche |

| Precisione Termica | Curve di riscaldamento/raffreddamento definite | Migliora la stabilità allo shock termico e la purezza |

Eleva le Prestazioni dei Tuoi Materiali con KINTEK

Non lasciare che le tensioni residue compromettano la tua ingegneria ceramica. KINTEK fornisce soluzioni ad alta temperatura leader del settore, tra cui sistemi a muffola, tubolari, rotativi, sottovuoto e CVD, specificamente progettati per soddisfare le rigorose esigenze della ricottura post-sinterizzazione.

Supportati da ricerca e sviluppo esperti e da una produzione di livello mondiale, i nostri sistemi sono completamente personalizzabili in base ai tuoi requisiti microstrutturali unici, garantendo che i tuoi componenti raggiungano la massima efficienza meccanica ed elettrica.

Pronto a perfezionare il tuo trattamento termico? Contatta oggi stesso i nostri esperti per scoprire come i forni di precisione KINTEK possono trasformare i tuoi risultati di laboratorio.

Guida Visiva

Riferimenti

- Muthukumaran Ramasamy, Hamad A. Al‐Lohedan. Characterization on properties of Al7050/TiC/BN hybrid metal matrix composite. DOI: 10.1063/5.0204280

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Quale ruolo svolge un forno tubolare ad alta temperatura nella pirolisi dei rifiuti di sigaretta? Ottimizzare la conversione dei materiali carboniosi

- Quale ruolo svolge un forno tubolare nella carbonizzazione del carbonio poroso? Padronanza del controllo termico preciso

- Che ruolo svolge un forno tubolare nella preparazione del carbonio primitivo di scorza di pomelo (PPC)? Master Precision Pyrolysis

- Quali sono gli svantaggi dei forni a tubo a riscaldamento a resistenza? Riscaldamento lento, temperature non uniformi, bassa efficienza

- Come viene utilizzato un forno tubolare nell'annellamento di omogeneizzazione delle leghe Ti-20Zr? Profili Termici di Precisione

- Qual è il ruolo di un forno tubolare orizzontale nel processo di pirolisi dei rifiuti plastici? Promuovere la decomposizione dei polimeri

- Quali condizioni offre un forno a vuoto a tubo per la distillazione del solfuro di zinco? Ottimizza la tua lavorazione del minerale di zinco

- Perché viene utilizzato un tubo di quarzo per la sintesi di GeTe sottovuoto? Garantire la purezza del materiale e la precisione stechiometrica