Al suo centro, un forno a tubo cadente è progettato per un controllo atmosferico preciso. Può operare con successo in atmosfere di gas inerti, ossidanti e riducenti, nonché in condizioni di vuoto, per soddisfare i requisiti specifici della lavorazione del tuo materiale.

Il vantaggio principale di un forno a tubo cadente rispetto ad altri tipi di forni è la sua capacità di creare un ambiente altamente controllato e isolato. Sigillando il tubo di processo e introducendo gas specifici, è possibile prevenire reazioni chimiche indesiderate come l'ossidazione o guidare intenzionalmente quelle desiderate, influenzando direttamente le proprietà finali del materiale.

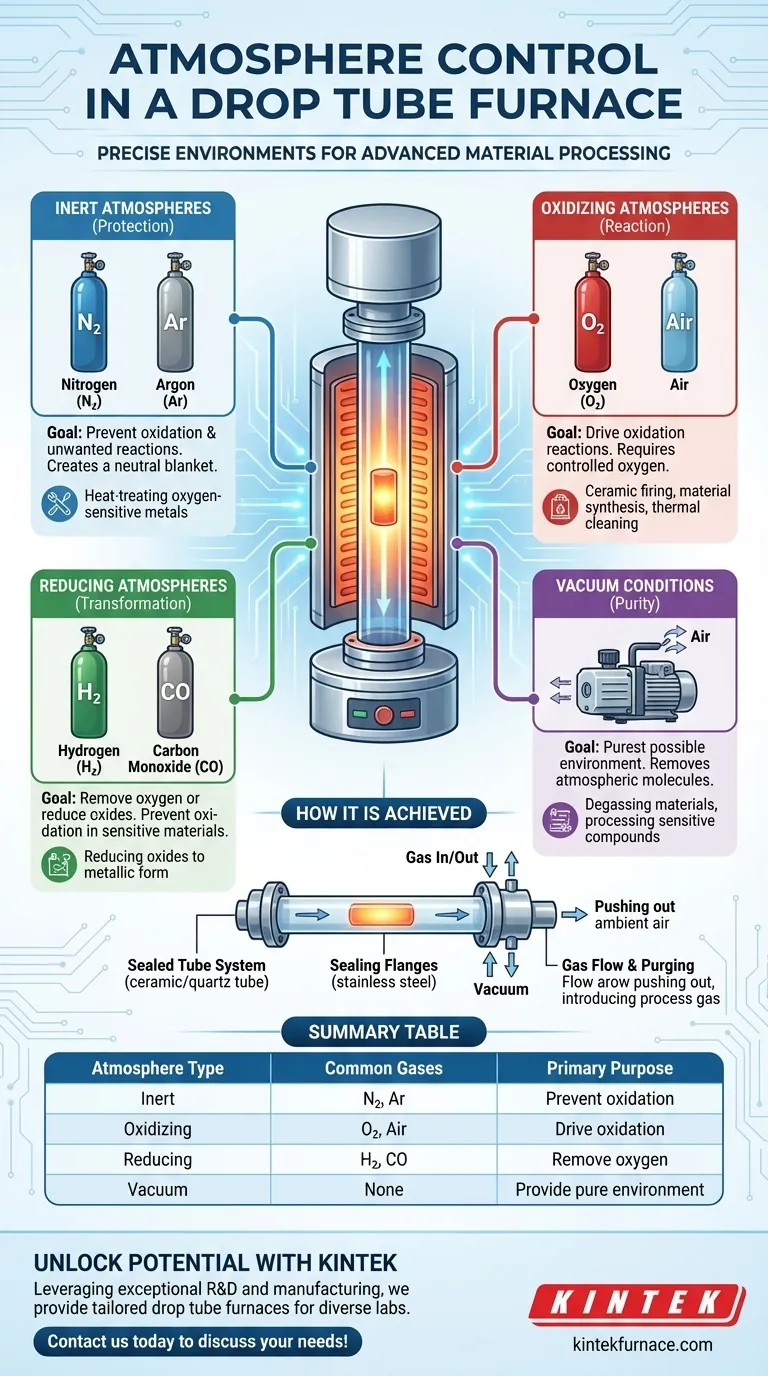

Come si Ottiene il Controllo dell'Atmosfera

La capacità di manipolare l'atmosfera all'interno di un forno a tubo cadente non è casuale; è una caratteristica chiave del design. Questo controllo è fondamentale per ottenere risultati riproducibili e di alta qualità nella sintesi dei materiali e nel trattamento termico.

Il Sistema a Tubo Sigillato

Un forno a tubo utilizza un tubo in ceramica o quarzo per contenere il campione. A differenza di un forno a muffola che riscalda all'aria aperta, questo tubo può essere completamente sigillato dall'ambiente esterno.

Il Ruolo delle Flange di Tenuta

Speciali flange di tenuta, tipicamente realizzate in acciaio inossidabile, sono fissate alle estremità del tubo. Queste flange contengono porte per l'ingresso del gas, l'uscita del gas e le pompe del vuoto, creando un sistema ad anello chiuso che assicura che l'atmosfera interna rimanga pura.

Flusso del Gas e Spurgo

Per stabilire un'atmosfera specifica, il sistema viene prima spurgato. Un gas inerte viene fatto fluire attraverso il tubo per espellere l'aria ambiente. Una volta spurgato, il gas di processo desiderato (inerte, reattivo o una miscela) viene introdotto a una portata controllata per mantenere l'ambiente durante l'intero ciclo di riscaldamento.

Una Ripartizione delle Atmosfere Comuni e il Loro Scopo

La scelta dell'atmosfera è dettata interamente dall'obiettivo del processo. Ogni categoria serve uno scopo chimico distinto.

Atmosfere Inerti (Protezione)

Gas inerti come Azoto (N₂) e Argon (Ar) sono utilizzati quando l'obiettivo è riscaldare un materiale senza che questo reagisca con l'ambiente circostante. Creano una coperta neutra, prevenendo l'ossidazione e altri cambiamenti chimici indesiderati. Questo è fondamentale per il trattamento termico di metalli e leghe sensibili all'ossigeno.

Atmosfere Ossidanti (Reazione)

Un'atmosfera ossidante è creata introducendo gas come Ossigeno (O₂) o aria. Questo ambiente è utilizzato quando il processo richiede ossidazione. Le applicazioni includono alcuni tipi di cottura di ceramiche, sintesi di materiali o processi di pulizia termica in cui i leganti organici devono essere bruciati.

Atmosfere Riducenti (Trasformazione)

Le atmosfere riducenti utilizzano gas reattivi come Idrogeno (H₂) o Monossido di Carbonio (CO). Il loro scopo è rimuovere l'ossigeno da un materiale (cioè, "ridurlo"). Questo è essenziale per prevenire l'ossidazione in materiali altamente sensibili o per reazioni chimiche specifiche in cui gli ossidi devono essere riconvertiti nella loro forma metallica.

Condizioni di Vuoto (Purezza)

Per il massimo livello di protezione, il tubo del forno può essere evacuato utilizzando una pompa a vuoto. Operare sotto vuoto rimuove virtualmente tutte le molecole atmosferiche, fornendo l'ambiente più puro possibile. Questo è ideale per il degasaggio dei materiali o per la lavorazione di composti estremamente sensibili che potrebbero reagire anche con tracce di gas.

Comprensione dei Compromessi e dei Limiti

Sebbene potente, il controllo dell'atmosfera non è privo di sfide. Il successo dipende da una configurazione attenta e dalla consapevolezza delle potenziali insidie.

L'Integrità della Tenuta è Fondamentale

L'efficacia del controllo atmosferico è valida solo quanto le tue tenute. Qualsiasi perdita nelle flange di tenuta o nelle connessioni consentirà all'aria ambiente di contaminare il processo, compromettendo i risultati. L'ispezione e la manutenzione regolari sono essenziali.

Purezza del Gas e Controllo del Flusso

La purezza del gas sorgente influisce direttamente sulla purezza dell'atmosfera del forno. Allo stesso modo, portate di flusso incoerenti possono portare a fluttuazioni di pressione e a un ambiente instabile. L'utilizzo di gas di elevata purezza e di un controllore di flusso massico affidabile è fondamentale per la riproducibilità.

Sicurezza con Gas Reattivi

L'uso di gas infiammabili o tossici come Idrogeno (H₂) e Monossido di Carbonio (CO) introduce rischi significativi per la sicurezza. Questi processi richiedono protocolli di sicurezza robusti, ventilazione adeguata e sistemi di rilevamento dei gas per prevenire incidenti.

Selezione dell'Atmosfera Giusta per il Tuo Processo

La scelta dell'atmosfera dovrebbe essere un riflesso diretto del risultato desiderato. Considera l'obiettivo del tuo trattamento termico per prendere una decisione informata.

- Se il tuo obiettivo principale è prevenire l'ossidazione o reazioni indesiderate: Usa un gas inerte come Argon o Azoto, o per la massima purezza, opera sotto vuoto.

- Se il tuo obiettivo principale è guidare una reazione di ossidazione: Usa un flusso controllato di Ossigeno o aria pulita e secca.

- Se il tuo obiettivo principale è rimuovere l'ossigeno o trasformare un ossido: Usa un'atmosfera riducente contenente Idrogeno o Monossido di Carbonio, con tutte le precauzioni di sicurezza necessarie.

- Se il tuo obiettivo principale è il degasaggio o la lavorazione di materiali altamente sensibili: Usa il vuoto per creare l'ambiente più puro possibile.

In definitiva, padroneggiare il controllo dell'atmosfera in un forno a tubo cadente ti dà il comando diretto sulle proprietà chimiche e fisiche del tuo materiale finale.

Tabella Riassuntiva:

| Tipo di Atmosfera | Gas Comuni | Scopo Principale |

|---|---|---|

| Inerte | Azoto (N₂), Argon (Ar) | Prevenire l'ossidazione e reazioni indesiderate |

| Ossidante | Ossigeno (O₂), Aria | Guidare reazioni di ossidazione |

| Riducente | Idrogeno (H₂), Monossido di Carbonio (CO) | Rimuovere ossigeno o ridurre ossidi |

| Vuoto | Nessuno (evacuato) | Fornire un ambiente puro per processi sensibili |

Sblocca il pieno potenziale della tua lavorazione dei materiali con le soluzioni avanzate per forni ad alta temperatura di KINTEK. Sfruttando eccezionali capacità di R&S e produzione interna, forniamo a diversi laboratori forni a tubo cadente su misura, inclusi forni a muffola, tubolari, rotativi, forni sottovuoto e a gas, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione assicura un allineamento preciso con le tue esigenze sperimentali uniche, migliorando efficienza e risultati. Contattaci oggi per discutere come possiamo supportare le tue specifiche esigenze di controllo dell'atmosfera e guidare l'innovazione nel tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Qual è lo scopo principale del trattamento termico? Trasformare le proprietà dei metalli per prestazioni superiori

- A cosa serve l'azoto in un forno? Prevenire l'ossidazione e controllare la qualità del trattamento termico

- Quali sono i benefici ambientali dell'uso di gas inerti nei forni? Riduci i Rifiuti e le Emissioni per un Processo più Ecologico

- Quali sono i vantaggi del trattamento termico in atmosfera inerte? Prevenire l'ossidazione e preservare l'integrità del materiale

- Cosa significa inerte nelle atmosfere dei forni? Proteggere i materiali dall'ossidazione con gas inerti.