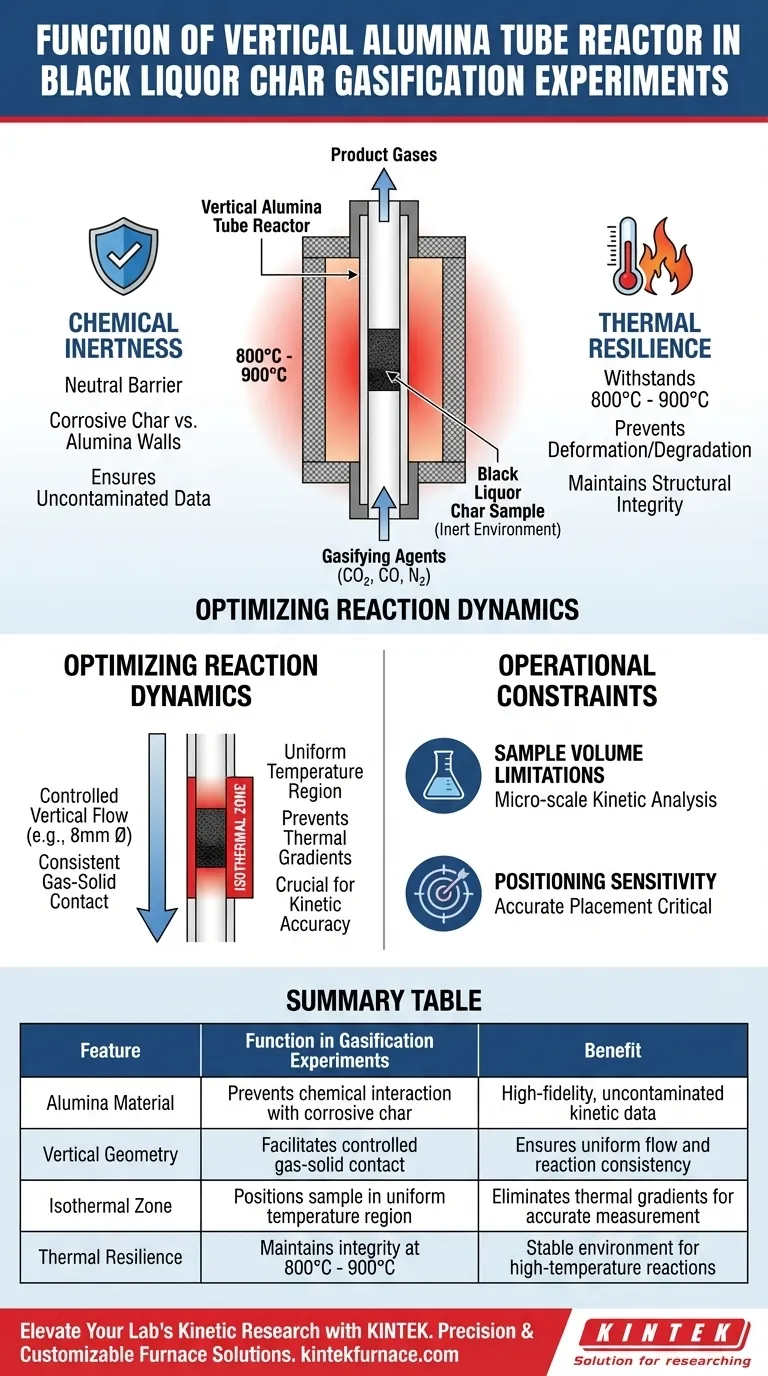

Negli esperimenti di gassificazione del carbone di liquore nero, il reattore a tubo di allumina verticale funge da recipiente di contenimento primario progettato per isolare specifiche cinetiche di reazione chimica. Fornisce un ambiente chimicamente inerte che resiste a temperature comprese tra 800°C e 900°C, garantendo che il carbone di liquore nero corrosivo interagisca solo con gli agenti gassificanti e non con le pareti del reattore. Questo setup è essenziale per ottenere dati accurati e non contaminati sui tassi di conversione del carbonio.

Combinando stabilità ad alta temperatura con una specifica geometria verticale, questo design del reattore elimina le variabili esterne, consentendo ai ricercatori di misurare le caratteristiche cinetiche intrinseche della fonte di combustibile con alta precisione.

Ingegnerizzazione di Dati ad Alta Fedeltà

Per capire perché viene utilizzato questo specifico tipo di reattore, è necessario esaminare i requisiti dei materiali per la lavorazione del carbone di liquore nero.

Inerzia Chimica

Il ruolo primario del materiale di allumina è quello di agire come barriera neutra. Il carbone di liquore nero è altamente corrosivo e una misurazione cinetica accurata richiede che le pareti del reattore non partecipino al processo chimico.

L'allumina garantisce che la conversione del carbonio sia guidata esclusivamente dall'interazione tra il carbone e gli agenti gassificanti.

Resilienza Termica

La gassificazione richiede un calore intenso per avviare e sostenere le reazioni. Il reattore è specificamente ingegnerizzato per mantenere l'integrità strutturale all'interno della finestra operativa critica di 800°C - 900°C.

Questa resistenza termica previene deformazioni fisiche o degradazione del materiale che potrebbero distorcere i risultati sperimentali.

Ottimizzazione delle Dinamiche di Reazione

Oltre alle proprietà dei materiali, la geometria fisica del tubo svolge un ruolo cruciale nel modo in cui viene condotto l'esperimento.

Flusso Verticale Controllato

Il reattore presenta tipicamente un design stretto, spesso lungo circa 300 mm con un diametro di 8 mm. Questa geometria costringe i gas di reazione, come CO2, CO e N2, a fluire verticalmente attraverso il centro del tubo.

Ciò garantisce che il gas passi direttamente attraverso l'area del campione, facilitando un contatto gas-solido efficace e coerente.

La Zona Isoterma

La disposizione verticale non è arbitraria; è progettata per posizionare il campione all'interno di una specifica "zona isoterma" del forno.

Mantenendo il campione in questa zona, i ricercatori garantiscono che la temperatura rimanga uniforme durante tutta la reazione, prevenendo gradienti termici che potrebbero distorcere i dati cinetici.

Comprensione dei Vincoli Operativi

Sebbene il tubo di allumina verticale sia ideale per studi cinetici, impone specifici vincoli operativi che devono essere gestiti.

Limitazioni del Volume del Campione

Il diametro stretto (ad esempio, 8 mm) limita il volume di carbone che può essere lavorato in una singola corsa. Questo design è ottimizzato per l'analisi cinetica su micro-scala piuttosto che per la lavorazione in massa o la produttività.

Sensibilità del Posizionamento

Poiché l'accuratezza dei dati dipende dalla "zona isoterma", il posizionamento fisico del campione all'interno del tubo è critico. Leggeri disallineamenti possono spostare il campione fuori dalla regione di temperatura uniforme, compromettendo la validità dei dati di reazione.

Fare la Scelta Giusta per il Tuo Esperimento

Quando si progetta un esperimento di gassificazione, la scelta del reattore definisce la qualità dei tuoi dati.

- Se il tuo obiettivo principale è la compatibilità dei materiali: Affidati alla costruzione in allumina per prevenire interazioni corrosive tra il carbone di liquore nero e le pareti del recipiente.

- Se il tuo obiettivo principale è l'accuratezza cinetica: Utilizza la geometria del tubo verticale per garantire un flusso di gas uniforme e un posizionamento preciso all'interno della zona isoterma del forno.

Il successo in questi esperimenti dipende in ultima analisi dall'isolamento della variabile che si desidera misurare, e il tubo di allumina verticale è lo strumento standard per ottenere tale isolamento.

Tabella Riassuntiva:

| Caratteristica | Funzione negli Esperimenti di Gassificazione | Vantaggio |

|---|---|---|

| Materiale di Allumina | Previene l'interazione chimica con il carbone corrosivo | Dati cinetici ad alta fedeltà e non contaminati |

| Geometria Verticale | Facilita il contatto controllato gas-solido | Garantisce un flusso uniforme e una reazione coerente |

| Zona Isoterma | Posiziona il campione in una regione di temperatura uniforme | Elimina i gradienti termici per una misurazione accurata |

| Resilienza Termica | Mantiene l'integrità a 800°C - 900°C | Ambiente stabile per reazioni ad alta temperatura |

Eleva la Ricerca Cinetica del Tuo Laboratorio con KINTEK

La precisione negli esperimenti di gassificazione inizia con l'attrezzatura giusta. KINTEK fornisce sistemi di tubi, muffole e vuoto ad alte prestazioni, supportati da R&S e produzione esperte. I nostri reattori a tubo di allumina verticale sono personalizzabili per soddisfare le tue esigenze sperimentali uniche, garantendo che la tua ricerca raggiunga la massima accuratezza e riproducibilità.

Pronto a ottimizzare i tuoi processi ad alta temperatura? Contatta KINTEK oggi stesso per trovare la soluzione di forno personalizzabile perfetta per il tuo laboratorio.

Guida Visiva

Riferimenti

- Fernando Leo Bueno - CO₂ Gasification of Black Liquor Char under isothermal and dynamic conditions. DOI: 10.26754/jji-i3a.202512148

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno ad atmosfera inerte controllata con azoto da 1400℃

Domande frequenti

- Come influisce il posizionamento del substrato all'interno di un forno tubolare sulla crescita in situ di SnSe2 e SnSe?

- Qual è la funzione di un forno orizzontale a gradiente di temperatura? Crescita Esperta di Cristalli Singoli di Fe4GeTe2

- Quali condizioni specifiche fornisce un forno tubolare per l'esoluzione del cobalto a bassa temperatura? Ottimizza le prestazioni

- Perché la fornace a tubo ad atmosfera è importante nella ricerca e nella produzione? Sblocca la sintesi di materiali di precisione

- Perché è necessaria una fornace tubolare ad alta temperatura per la sintesi dei catalizzatori Fe-N-C? Chiave per l'ingegneria atomica

- Come viene utilizzato un forno tubolare da laboratorio per convertire precursori metallo-organici? Padroneggia la pirolisi a film sottile oggi stesso

- Quali sono le caratteristiche principali del controllo della temperatura in un forno a tubo sottovuoto? Ottieni un riscaldamento di precisione per materiali avanzati

- Quali sono le caratteristiche principali di un forno a tubo al quarzo? Scoprite la precisione ad alta temperatura per il vostro laboratorio