Il design di una camera di reazione cilindrica riscaldata elettricamente è il principale fattore determinante della coerenza dell'indurimento superficiale. Utilizzando un sistema di controllo della temperatura preciso, la camera crea un campo termico altamente uniforme, essenziale per il trattamento dell'acciaio AISI 1085. Questa stabilità termica garantisce che la diffusione dell'azoto avvenga a una velocità costante su tutta la superficie, prevenendo distorsioni fisiche e garantendo uno strato indurito uniforme.

Concetto chiave La qualità della nitrurazione dipende fortemente dalla capacità della camera di mantenere condizioni isotermiche rigorose tra 490 e 580 °C. Senza questa precisione geometrica e termica, la diffusione dell'azoto diventa erratica, portando a uno spessore dello strato non uniforme e a deformazioni strutturali.

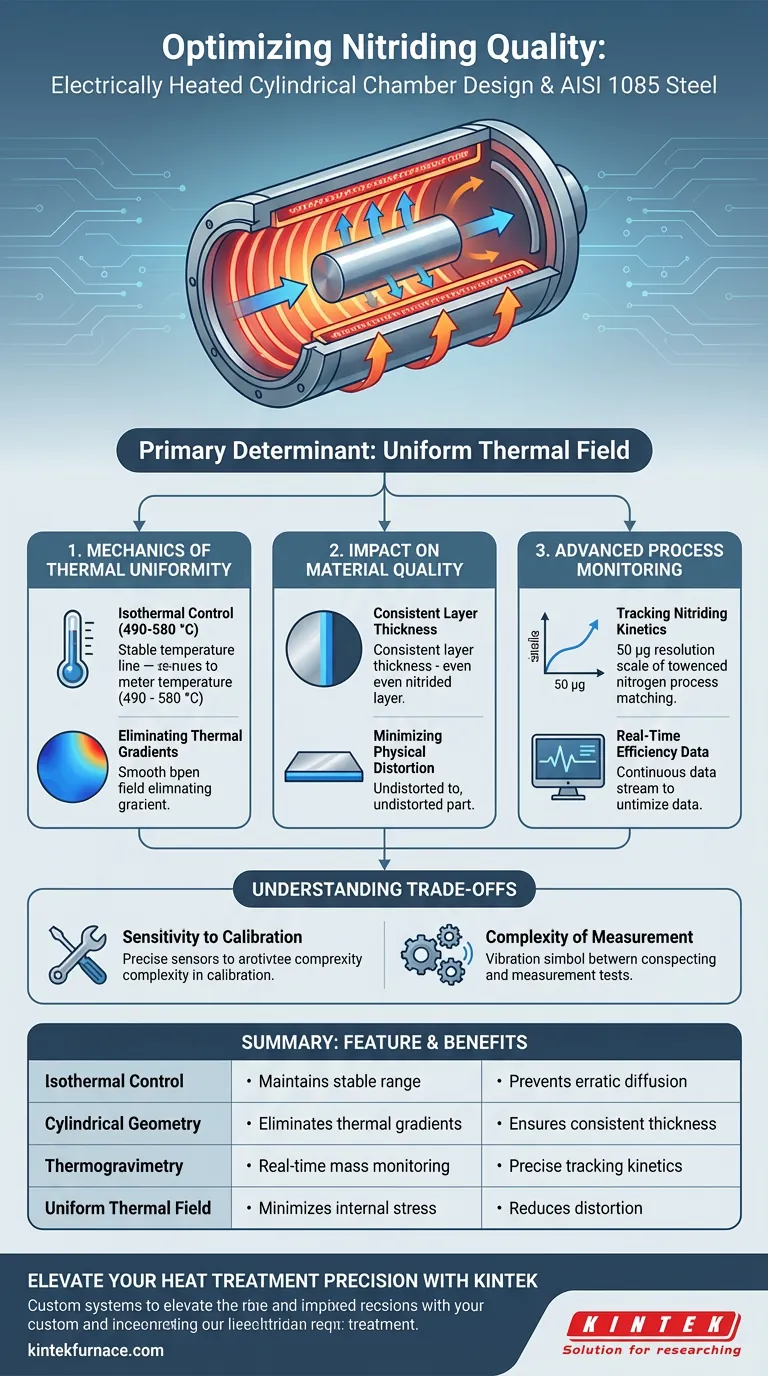

La meccanica dell'uniformità termica

Stabilire il controllo isotermico

Il ruolo fondamentale del design della camera cilindrica è mantenere un intervallo di temperatura specifico, tipicamente tra 490 e 580 °C per l'acciaio AISI 1085.

Una nitrurazione affidabile richiede che questo ambiente sia isotermico. Gli elementi riscaldanti elettrici sono disposti per garantire che l'intera zona di reazione rimanga alla temperatura target senza fluttuazioni.

Eliminare i gradienti termici

In una camera cilindrica ben progettata, il campo termico avvolge uniformemente il campione di acciaio.

Ciò elimina "punti freddi" o "punti caldi" sulla superficie dell'acciaio. Tali gradienti sono la causa principale di risultati di trattamento incoerenti in apparecchiature meno sofisticate.

Impatto sulla qualità del materiale

Spessore dello strato coerente

La velocità con cui gli atomi di azoto si diffondono nell'acciaio è governata dalla temperatura.

Poiché la camera garantisce che la temperatura sia identica in ogni punto del campione, la velocità di diffusione diventa uniforme. Ciò si traduce in uno strato di nitrurazione indurito che ha uno spessore coerente sulla complessa geometria del pezzo.

Minimizzare la distorsione fisica

Il riscaldamento non uniforme crea tensioni interne all'interno del reticolo dell'acciaio.

Dando priorità a un campo termico uniforme, il design della camera minimizza queste tensioni. Ciò si traduce in un componente finito che mantiene le sue dimensioni originali con distorsioni o deformazioni minime.

Monitoraggio avanzato del processo

Monitoraggio della cinetica di nitrurazione

Le camere di reazione sofisticate sono spesso integrate con sistemi di misurazione termogravimetrica ad alta precisione.

Questi sistemi sono in grado di rilevare variazioni di massa con una risoluzione di 50 µg. Ciò consente l'osservazione precisa della cinetica di reazione durante il trattamento termico effettivo.

Dati di efficienza in tempo reale

Il design consente la registrazione continua dell'aumento di massa man mano che gli atomi di azoto si diffondono nell'acciaio.

Ciò fornisce agli operatori dati in tempo reale sul modello di crescita dello strato di nitrurazione e sull'efficienza generale della reazione, il tutto senza interrompere il processo sperimentale.

Comprendere i compromessi

Sensibilità alla calibrazione

Ottenere un "campo termico estremamente uniforme" richiede una rigorosa calibrazione dei sensori.

Se il sistema di controllo della temperatura si discosta anche leggermente, le condizioni isotermiche possono essere compromesse. Ciò rende la manutenzione e la calibrazione regolari critiche per il mantenimento della qualità.

Complessità della misurazione

L'integrazione della misurazione di massa ad alta risoluzione (50 µg) aumenta la complessità dell'attrezzatura.

Sebbene preziosa per la ricerca e il controllo di qualità preciso, questa funzionalità aggiunge un livello di sensibilità operativa. Richiede un ambiente stabile, privo di vibrazioni esterne che potrebbero falsare le sensibili misurazioni del peso.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare la qualità del tuo trattamento di nitrurazione, allinea la scelta dell'attrezzatura ai tuoi obiettivi specifici:

- Se la tua attenzione principale è la stabilità dimensionale: Dai priorità a una camera con un campo termico isotermico comprovato per ridurre al minimo le distorsioni e garantire uno spessore uniforme dello strato.

- Se la tua attenzione principale è la ricerca di processo: Dai priorità a un reattore con capacità termogravimetriche ad alta risoluzione per monitorare la cinetica di diffusione e l'efficienza della reazione in tempo reale.

La sinergia tra la geometria cilindrica e il preciso riscaldamento elettrico è il fondamento di una nitrurazione riproducibile e di alta qualità.

Tabella riassuntiva:

| Caratteristica | Impatto sulla qualità della nitrurazione | Vantaggio per l'acciaio AISI 1085 |

|---|---|---|

| Controllo isotermico | Mantiene un intervallo stabile di 490–580 °C | Previene la diffusione erratica dell'azoto |

| Geometria cilindrica | Elimina gradienti termici/punti caldi | Garantisce uno spessore uniforme dello strato indurito |

| Termogravimetria | Monitoraggio in tempo reale della variazione di massa (50 µg) | Monitoraggio preciso della cinetica di nitrurazione |

| Campo termico uniforme | Minimizza le tensioni interne del reticolo | Riduce distorsioni fisiche e deformazioni |

Eleva la precisione del tuo trattamento termico con KINTEK

La coerenza nella nitrurazione è affidabile solo quanto il tuo ambiente termico. Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi ad alte prestazioni Muffola, Tubo, Rotativo, Sottovuoto e CVD, tutti personalizzabili per soddisfare i tuoi requisiti metallurgici unici. Sia che tu stia lavorando acciaio AISI 1085 o sviluppando nuovi rivestimenti per materiali, i nostri forni da laboratorio ad alta temperatura forniscono la stabilità isotermica e il monitoraggio in tempo reale necessari per risultati superiori.

Pronto a ottimizzare il tuo campo termico? Contatta i nostri esperti oggi stesso per discutere la tua soluzione di forno personalizzata.

Guida Visiva

Riferimenti

- T. Frączek, M. Ogórek. The Influence of Selected Process Parameters on the Efficiency of the Process of Gas Nitriding of AISI 1085 Steel. DOI: 10.3390/ma17112600

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

Domande frequenti

- Qual è l'uso accademico dei forni a tubo di goccia?Strumenti essenziali per la ricerca avanzata e l'insegnamento

- Come funziona il regolatore di temperatura in un forno a tubo da 70 mm? Ottieni un controllo termico preciso per il tuo laboratorio

- Come migliora il trattamento termico in un forno tubolare i film di biomassa? Migliorare la gestione del calore tramite grafitizzazione

- Quali sfide tecniche sono associate al cracking in forni tubolari? Dominare il calore estremo e i limiti dei materiali

- Quali sono i vantaggi dei forni a tubo di quarzo? Ottenere purezza e visibilità nei processi ad alta temperatura

- Qual è lo scopo di un forno a tubo? Sblocca una precisione di riscaldamento senza pari

- Come facilita un forno a riscaldamento tubolare il processo di rivestimento al carbonio? Aumenta la conduttività degli ossidi stratificati

- Quale ruolo svolge un forno tubolare ad alta temperatura nell'espansione dei pori del grafene poroso? Ingegneria dei Materiali Esperta