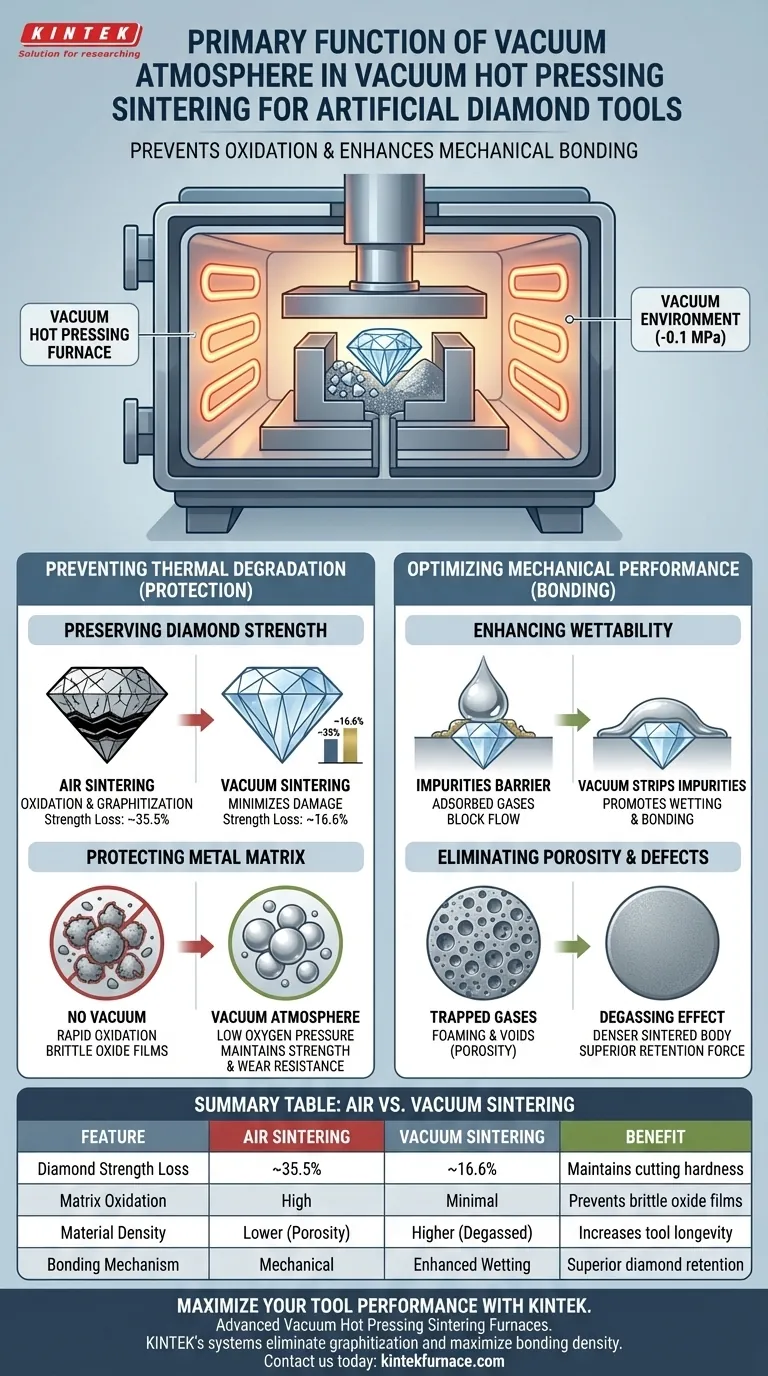

La funzione principale dell'atmosfera sotto vuoto in un forno di sinterizzazione a pressatura a caldo sotto vuoto è quella di prevenire l'ossidazione sia del diamante che della matrice metallica, migliorando al contempo il legame meccanico. Mantenendo un ambiente a bassa pressione (tipicamente -0,1 MPa), il forno minimizza i danni termici al diamante, riducendo significativamente la perdita di resistenza rispetto alla sinterizzazione in aria, ed elimina attivamente i gas adsorbiti per garantire che la matrice metallica trattenga saldamente le particelle di diamante.

Concetto chiave: L'atmosfera sotto vuoto funge sia da scudo protettivo che da catalizzatore di legame. Previene la degradazione chimica dei diamanti e degli elementi leganti ad alte temperature, purificando le superfici delle polveri per massimizzare la densità e la durata dell'utensile.

Prevenzione del degrado termico

Il rischio più immediato durante la sinterizzazione ad alta temperatura degli utensili diamantati è la reazione chimica con l'aria circostante. L'atmosfera sotto vuoto mitiga questo rischio attraverso due meccanismi chiave.

Preservazione della resistenza del diamante

A temperature prossime ai 1000°C, i diamanti sono altamente suscettibili all'ossidazione e alla grafitizzazione. Quando i diamanti si grafitizzano, perdono la loro durezza e integrità strutturale.

I dati indicano che la sinterizzazione sotto vuoto riduce la perdita di resistenza del diamante da circa il 35,5% (in aria) a solo il 16,6%. Rimuovendo l'ossigeno, il vuoto garantisce che il diamante mantenga la capacità di taglio richiesta per gli utensili ad alte prestazioni.

Protezione della matrice metallica

La polvere metallica che trattiene i diamanti, spesso contenente rame (Cu), carburo di tungsteno (WC) o manganese, è ugualmente sensibile al calore.

Senza vuoto, questi elementi si ossidano rapidamente, formando fragili film di ossido. L'ambiente sotto vuoto abbassa la pressione parziale dell'ossigeno, prevenendo queste reazioni e mantenendo la resistenza e la resistenza all'usura previste della matrice.

Ottimizzazione delle prestazioni meccaniche

Oltre alla protezione, l'atmosfera sotto vuoto svolge un ruolo attivo nella formazione fisica dell'utensile. Cambia il modo in cui i materiali interagiscono a livello microscopico.

Miglioramento della bagnabilità

Affinché un utensile diamantato sia durevole, il legante metallico fuso deve rivestire completamente (bagnare) le particelle di diamante.

I gas adsorbiti e le impurità superficiali sulle particelle di polvere agiscono come barriere a questo flusso. Il vuoto rimuove queste impurità, promuovendo la bagnatura e il legame del metallo in fase liquida sia al diamante che ai materiali scheletrici.

Eliminazione di porosità e difetti

Le polveri di materie prime contengono spesso impurità volatili e aria intrappolata.

Se questi non vengono rimossi prima che si formi la fase liquida, causano schiumeggiamento o lasciano vuoti (porosità) nel prodotto finale. Il vuoto degassa efficacemente la polvere, portando a un corpo sinterizzato più denso con una forza di ritenzione superiore sui diamanti.

Considerazioni critiche sul processo

Sebbene la sinterizzazione sotto vuoto offra risultati superiori, introduce variabili specifiche che devono essere gestite per evitare guasti al processo.

Sensibilità ai livelli di vuoto

Il processo si basa sul principio che un grado di vuoto più elevato crea un'atmosfera "neutra".

Se il livello di vuoto fluttua o è insufficiente, gli elementi con elevata affinità per l'ossigeno (come il manganese) si ossideranno immediatamente. Ciò si traduce in inclusioni di ossido, che agiscono come punti deboli all'interno della struttura dell'utensile.

La necessità di atmosfere riducenti

Il vuoto da solo a volte non è sufficiente per rimuovere i film di ossido preesistenti sulle particelle metalliche.

Le attrezzature avanzate integrano spesso una fase di atmosfera riducente accanto al vuoto. Questa riduzione chimica attiva è necessaria per pulire completamente le superfici metalliche, garantendo che il legame metallurgico non sia compromesso da una precedente ossidazione.

Fare la scelta giusta per il tuo obiettivo

Quando configuri il tuo processo di sinterizzazione, allinea i tuoi controlli atmosferici con i tuoi specifici obiettivi di prestazione.

- Se la tua attenzione principale è la velocità di taglio (affilatura del diamante): Dai priorità a livelli di vuoto elevati per ridurre al minimo la grafitizzazione e mantenere la perdita di resistenza del diamante al di sotto del 20%.

- Se la tua attenzione principale è la longevità dell'utensile (durabilità della matrice): Concentrati sulla fase di degasaggio per garantire un'elevata densità e la massima forza di ritenzione tra il legante e il diamante.

L'atmosfera sotto vuoto non è solo un ambiente passivo; è uno strumento di processo attivo che definisce l'integrità strutturale del prodotto diamantato finale.

Tabella riassuntiva:

| Caratteristica | Sinterizzazione in aria | Sinterizzazione sotto vuoto | Beneficio |

|---|---|---|---|

| Perdita di resistenza del diamante | ~35,5% | ~16,6% | Mantiene la durezza di taglio |

| Ossidazione della matrice | Alta | Minima | Previene fragili film di ossido |

| Densità del materiale | Inferiore (porosità) | Superiore (degassata) | Aumenta la longevità dell'utensile |

| Meccanismo di legame | Meccanico | Bagnatura migliorata | Eccellente ritenzione del diamante |

Massimizza le prestazioni del tuo utensile con KINTEK

Non lasciare che l'ossidazione comprometta i tuoi utensili diamantati. I forni avanzati per sinterizzazione a pressatura a caldo sotto vuoto di KINTEK sono progettati per eliminare la grafitizzazione e massimizzare la densità di legame. Supportati da ricerca e sviluppo e produzione esperti, forniamo sistemi Muffle, Tube, Rotary, Vacuum e CVD personalizzabili, su misura per le esigenze di alta temperatura del tuo laboratorio.

Contattaci oggi stesso per ottimizzare il tuo processo di sinterizzazione!

Guida Visiva

Prodotti correlati

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

Domande frequenti

- Perché è necessaria la protezione atmosferica e la compensazione della composizione per le leghe Mn-Cu? Padroneggia la precisione ad alta temperatura

- Perché l'attrezzatura per il riscaldamento in atmosfera viene utilizzata sotto protezione di argon prima dell'insacchettamento di polveri miste? Garantire la purezza del materiale

- Come influisce l'atmosfera di sinterizzazione sui compositi a matrice di alluminio? Ottimizzare durezza e conducibilità termica

- Quali materiali e processi sono adatti per i forni a atmosfera a scatola? Soluzioni versatili per il trattamento termico controllato

- Cos'è un forno a cassetta ad atmosfera controllata e le sue applicazioni primarie? Essenziale per ambienti controllati ad alta temperatura

- Qual è il campo di pressione di un forno a scatola a atmosfera in condizioni di vuoto? Trova il livello di vuoto giusto per il tuo laboratorio

- In che modo i forni a atmosfera contribuiscono alla produzione di ceramiche? Migliorare purezza e prestazioni

- Perché viene implementato un sistema di raffreddamento ad acqua nebulizzata nel ricottura? Massimizzare la produttività e la qualità del materiale