In sintesi, i forni a atmosfera a scatola sono estremamente versatili, progettati per trattare una vasta gamma di materiali tra cui metalli, leghe, ceramiche e compositi avanzati. Sono ingegnerizzati per processi termici critici come la ricottura, la sinterizzazione, la tempra e il trattamento in soluzione, dove il controllo dell'ambiente gassoso è essenziale per il risultato finale.

La decisione di utilizzare un forno a atmosfera a scatola non riguarda la forma del forno, ma la necessità assoluta di controllare l'ambiente chimico durante il trattamento termico. Il suo scopo è prevenire reazioni indesiderate come l'ossidazione e consentire modifiche superficiali specifiche impossibili all'aria aperta.

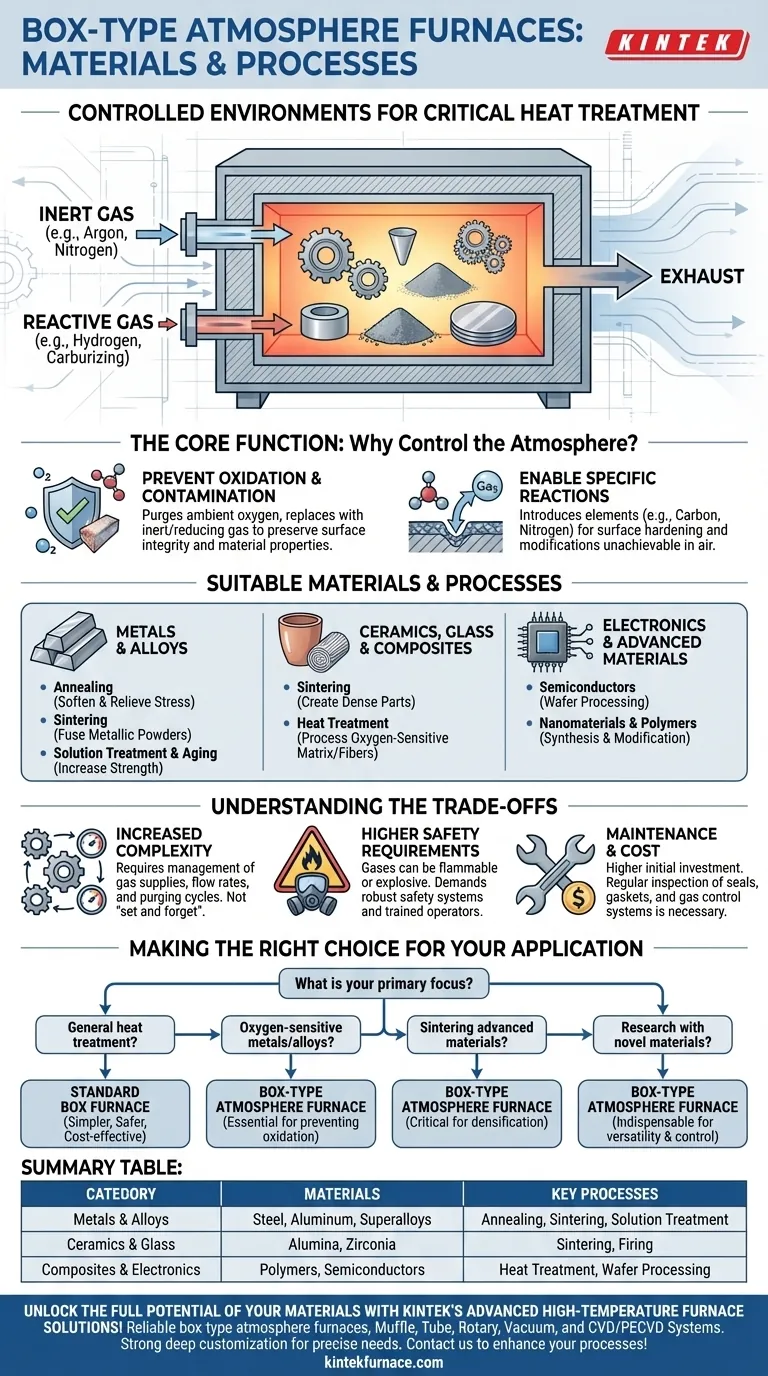

La Funzione Centrale: Perché Controllare l'Atmosfera?

La caratteristica distintiva di un forno a atmosfera è la sua camera sigillata, che consente di sostituire l'aria ambiente con un gas specifico e controllato. Questa capacità non è un dettaglio minore; è fondamentale per ottenere le proprietà desiderate del materiale.

Prevenire Ossidazione e Contaminazione

A temperature elevate, la maggior parte dei materiali, specialmente i metalli, reagisce prontamente con l'ossigeno presente nell'aria. Ciò provoca incrostazioni, scolorimento e degradazione delle proprietà del materiale.

Un forno a atmosfera espelle l'ossigeno e lo sostituisce con un gas inerte (come Argon o Azoto) o un gas riducente (come l'Idrogeno) per creare un ambiente protettivo. Ciò assicura che la superficie del materiale rimanga pulita e la sua integrità venga preservata.

Consentire Reazioni Specifiche del Materiale

Per alcuni processi, l'atmosfera non è solo protettiva ma è un ingrediente attivo. L'ambiente controllato del forno viene utilizzato per introdurre elementi specifici sulla superficie di un materiale.

Processi come la carburazione (aggiunta di carbonio) o la nitrurazione (aggiunta di azoto) si basano su un'atmosfera gassosa reattiva per creare uno strato superficiale indurito sui componenti in acciaio, un risultato irraggiungibile in un forno standard.

Materiali e Processi Idonei in Dettaglio

La versatilità del forno lo rende una pietra angolare sia nella produzione industriale che nella ricerca avanzata.

Metalli e Leghe

Questa è l'applicazione più comune. Il forno viene utilizzato per processi che definiscono le proprietà meccaniche dei metalli.

- Ricottura (Annealing): Riscaldamento e raffreddamento lento per ammorbidire i metalli, alleviare le tensioni interne e migliorare la duttilità.

- Sinterizzazione: Fusione di polveri metalliche al di sotto del loro punto di fusione per creare componenti solidi, un processo chiave nella metallurgia delle polveri.

- Trattamento in Soluzione ed Invecchiamento (Solution Treatment & Aging): Un processo in due fasi, principalmente per alluminio e superleghe, per aumentarne resistenza e durezza.

Ceramiche, Vetro e Compositi

Questi materiali spesso richiedono rampe di temperatura precise e ambienti di lavorazione puliti.

- Sinterizzazione: Cottura di polveri ceramiche sagomate (come allumina o zirconia) per creare pezzi finali densi e duri. L'atmosfera previene reazioni che potrebbero compromettere l'integrità della ceramica.

- Trattamento Termico: Lavorazione di materiali compositi in cui la matrice o le fibre di rinforzo sono sensibili all'ossigeno ad alte temperature.

Elettronica e Materiali Avanzati

L'ambiente ad alta purezza è fondamentale per la produzione e la ricerca.

- Semiconduttori: Utilizzato in alcune fasi della lavorazione dei wafer dove è richiesto un ambiente specifico e non ossidante.

- Nanomateriali e Polimeri: I ricercatori utilizzano questi forni per preparare e modificare nuovi materiali altamente reattivi o che richiedono un ambiente ultra-pulito.

Comprendere i Compromessi

Scegliere un forno a atmosfera comporta l'accettazione di un grado di complessità superiore rispetto a un forno ad aria standard.

Maggiore Complessità Operativa

Un forno a scatola standard è spesso un dispositivo "imposta e dimentica". Al contrario, un forno a atmosfera richiede la gestione delle forniture di gas, delle portate e dei cicli di spurgo. Gli operatori devono assicurare che la camera sia sigillata correttamente e che l'atmosfera desiderata sia stabilita e mantenuta.

Requisiti di Sicurezza Più Elevati

I gas utilizzati, come l'idrogeno o l'ammoniaca craccata, sono spesso infiammabili o esplosivi. Ciò richiede sistemi di sicurezza robusti.

Le installazioni adeguate richiedono monitoraggio del gas, rilevatori di perdite, componenti antideflagranti e ventilazione di emergenza. Soprattutto, richiede operatori professionalmente formati che comprendano i rischi e i protocolli di sicurezza.

Manutenzione e Costo

L'aggiunta di sistemi di controllo del gas, guarnizioni e interblocchi di sicurezza aumenta il costo iniziale e l'onere di manutenzione continuo. Le guarnizioni e le tenute si degradano nel tempo e richiedono ispezioni e sostituzioni regolari per garantire che la camera rimanga a tenuta d'aria.

Fare la Scelta Giusta per la Tua Applicazione

La selezione del forno giusto dipende interamente dai requisiti del materiale e dall'ambiente operativo.

- Se la tua priorità è il trattamento termico generale senza un rigoroso controllo atmosferico: Un forno a scatola standard è più semplice, più sicuro e più economico per compiti come la tempra dell'acciaio o la cottura di ceramiche di base.

- Se la tua priorità è la lavorazione di metalli o leghe sensibili all'ossigeno: Un forno a atmosfera a scatola è essenziale per prevenire l'ossidazione e ottenere le proprietà desiderate tramite ricottura o invecchiamento.

- Se la tua priorità è la sinterizzazione di ceramiche avanzate o polveri metalliche: L'atmosfera inerte o riducente controllata è fondamentale per ottenere una densificazione completa e prevenire reazioni chimiche indesiderate.

- Se la tua priorità è la ricerca con materiali nuovi o reattivi: La versatilità del forno nella gestione di vari gas e il controllo preciso del processo lo rendono uno strumento indispensabile per la sperimentazione.

In definitiva, la comprensione di questi principi fondamentali assicura che tu selezioni un forno che non sia solo capace, ma perfettamente adatto ai tuoi obiettivi tecnici e operativi.

Tabella Riassuntiva:

| Categoria | Materiali | Processi Chiave |

|---|---|---|

| Metalli e Leghe | Acciaio, Alluminio, Superleghe | Ricottura, Sinterizzazione, Trattamento in Soluzione |

| Ceramiche e Vetro | Allumina, Zirconia | Sinterizzazione, Cottura |

| Compositi ed Elettronica | Polimeri, Semiconduttori | Trattamento Termico, Lavorazione Wafer |

Sblocca il pieno potenziale dei tuoi materiali con le soluzioni avanzate per forni ad alta temperatura di KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo a diversi laboratori forni a atmosfera a scatola affidabili, inclusi forni a Muffola, a Tubo, Rotativi, Sotto Vuoto e a Atmosfera, e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce soluzioni precise per le tue esigenze sperimentali uniche, come la ricottura, la sinterizzazione o la manipolazione di materiali reattivi. Contattaci oggi per discutere come possiamo migliorare i tuoi processi e fornire risultati superiori!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- In che modo il trattamento termico in atmosfera di azoto migliora il rafforzamento superficiale? Aumenta la durabilità e le prestazioni

- Qual è lo scopo principale del trattamento termico? Trasformare le proprietà dei metalli per prestazioni superiori

- Cosa significa inerte nelle atmosfere dei forni? Proteggere i materiali dall'ossidazione con gas inerti.

- A cosa serve l'azoto in un forno? Prevenire l'ossidazione e controllare la qualità del trattamento termico

- Come funziona un'atmosfera chimicamente inerte in un forno? Prevenire l'ossidazione e garantire la purezza del materiale