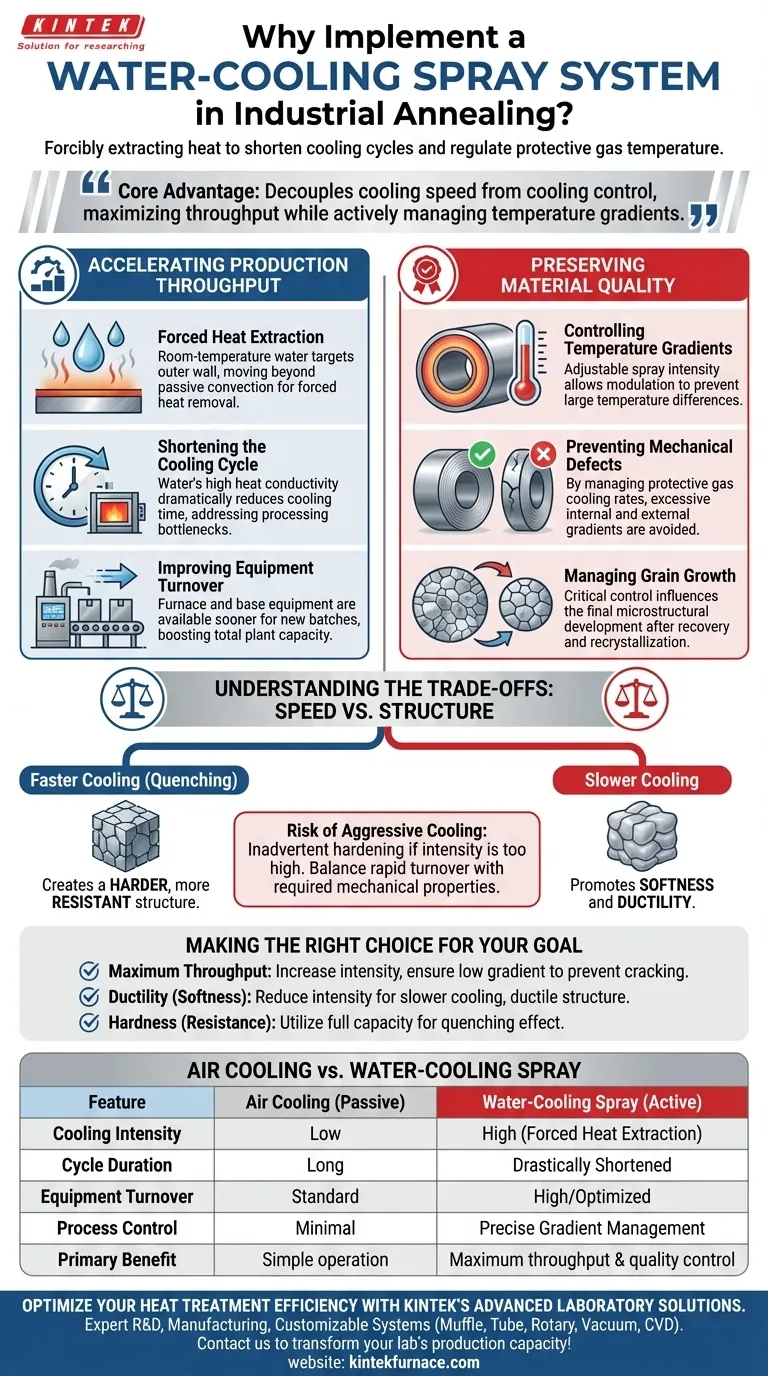

Viene implementato un sistema di raffreddamento ad acqua nebulizzata specificamente per estrarre forzatamente il calore dalla parete esterna del coperchio interno, creando un'intensità di raffreddamento significativamente superiore al solo raffreddamento ad aria. Spruzzando acqua a temperatura ambiente, gli operatori possono accorciare drasticamente il ciclo di raffreddamento per migliorare i tassi di turnover delle attrezzature, regolando contemporaneamente la temperatura del gas protettivo per prevenire difetti meccanici nell'acciaio.

Il vantaggio principale del raffreddamento ad acqua nebulizzata è la sua capacità di disaccoppiare la velocità di raffreddamento dal controllo del raffreddamento; consente la massima produttività gestendo attivamente i gradienti di temperatura per preservare l'integrità strutturale dell'acciaio.

Accelerare la produttività

Estrazione forzata di calore

La funzione meccanica principale del sistema di nebulizzazione è quella di bersagliare la parete esterna del coperchio interno con acqua a temperatura ambiente. Questo metodo va oltre la convezione passiva, rimuovendo forzatamente il calore dal sistema.

Accorciare il ciclo di raffreddamento

Poiché l'acqua conduce il calore in modo più efficiente dell'aria, il sistema riduce drasticamente il tempo necessario per la fase di raffreddamento. Questa riduzione affronta direttamente il collo di bottiglia dei lunghi tempi di lavorazione comuni nella ricottura.

Migliorare il turnover delle attrezzature

Accorciando il ciclo, il forno e le attrezzature di base diventano disponibili per nuovi lotti molto prima. Ciò aumenta il tasso di turnover complessivo delle attrezzature, aumentando la capacità produttiva totale dell'impianto senza aggiungere nuovi macchinari.

Preservare la qualità del materiale

Controllo dei gradienti di temperatura

Il raffreddamento rapido comporta rischi, in particolare la creazione di grandi differenze di temperatura tra le parti interne ed esterne della bobina d'acciaio. Il sistema di nebulizzazione è progettato per essere regolabile, consentendo agli operatori di modulare l'intensità.

Prevenire difetti meccanici

Regolando l'intensità della nebulizzazione, gli operatori assicurano che la velocità di raffreddamento del gas protettivo rimanga entro limiti di sicurezza. Ciò previene gradienti di temperatura interni ed esterni eccessivi, che sono la causa principale dei difetti delle proprietà meccaniche nelle bobine d'acciaio.

Gestire la crescita dei grani

La fase di raffreddamento è fondamentale per la fase di crescita dei grani, che si verifica dopo il recupero e la ricristallizzazione. Il sistema di nebulizzazione fornisce il controllo necessario per influenzare questo sviluppo microstrutturale finale.

Comprendere i compromessi: velocità vs. struttura

L'implicazione della velocità di raffreddamento

Mentre il riferimento principale evidenzia l'efficienza, i dati supplementari chiariscono l'impatto metallurgico. Il raffreddamento rapido (tempra) crea una struttura più dura e resistente, mentre il raffreddamento lento promuove morbidezza e duttilità.

Il rischio di raffreddamento aggressivo

Se l'intensità della nebulizzazione dell'acqua è impostata troppo alta solo per motivi di velocità, si rischia un indurimento involontario. È necessario bilanciare il desiderio di un rapido turnover rispetto alle proprietà meccaniche specifiche richieste dall'utente finale.

Bilanciare i gradienti

Anche con un sistema di nebulizzazione, i gradienti termici sono una realtà fisica. Il sistema li attenua, ma un uso aggressivo può comunque portare a un raffreddamento non uniforme se l'intensità della nebulizzazione supera la conducibilità termica del materiale.

Fare la scelta giusta per il tuo obiettivo

Per ottimizzare il tuo processo di ricottura, devi allineare l'intensità della nebulizzazione con i tuoi specifici obiettivi di produzione:

- Se il tuo obiettivo principale è la massima produttività: aumenta l'intensità della nebulizzazione per accorciare il ciclo, ma assicurati che il gradiente rimanga abbastanza basso da prevenire crepe.

- Se il tuo obiettivo principale è la duttilità (morbidezza): riduci l'intensità della nebulizzazione per imitare una curva di raffreddamento più lenta, consentendo una struttura cristallina più duttile.

- Se il tuo obiettivo principale è la durezza (resistenza): utilizza la piena capacità della nebulizzazione dell'acqua per ottenere un effetto di tempra per una struttura materiale più dura.

In definitiva, il sistema di raffreddamento ad acqua nebulizzata trasforma la fase di raffreddamento da un tempo di attesa passivo a una variabile di processo attiva e controllabile.

Tabella riassuntiva:

| Caratteristica | Raffreddamento ad aria (Passivo) | Nebulizzazione ad acqua (Attivo) |

|---|---|---|

| Intensità di raffreddamento | Bassa | Alta (Estrazione forzata di calore) |

| Durata del ciclo | Lunga | Drasticamente accorciata |

| Turnover delle attrezzature | Standard | Alto/Ottimizzato |

| Controllo del processo | Minimo | Gestione precisa dei gradienti |

| Beneficio principale | Funzionamento semplice | Massima produttività e controllo qualità |

Ottimizza l'efficienza del tuo trattamento termico con le soluzioni di laboratorio avanzate di KINTEK. Supportata da R&S e produzione esperte, KINTEK offre sistemi a muffola, a tubo, rotativi, sottovuoto e CVD, tutti personalizzabili per le tue esigenze materiali uniche. Sia che tu stia puntando alla massima produttività o a specifiche proprietà duttili, i nostri forni ad alta temperatura forniscono la precisione di cui hai bisogno. Contattaci oggi stesso per scoprire come i nostri sistemi ingegnerizzati su misura possono trasformare la capacità produttiva del tuo laboratorio!

Guida Visiva

Riferimenti

- Yang Xiao-jing, Yu-Ren Li. Study of heat transfer model and buried thermocouple test of bell-type annealing furnace based on thermal equilibrium. DOI: 10.1038/s41598-025-97422-4

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- Sistema di macchine MPCVD Reattore a campana con risonatore per laboratorio e crescita del diamante

Domande frequenti

- Perché si utilizza un forno a camera a atmosfera controllata per il trattamento termico? Per risultati precisi e privi di difetti

- Che ruolo svolge il flusso d'aria nel mantenimento delle atmosfere dei forni? Ottimizzare la qualità del trattamento termico

- Perché è necessario un forno di ricottura ad alta temperatura da laboratorio dopo la formazione iniziale di un film sottile di perovskite?

- Perché a volte è richiesta un'atmosfera reattiva nella lavorazione termica? Per ottenere una durezza superficiale e una durabilità superiori

- Che tipo di gas può gestire un forno a atmosfera controllata? Padroneggiare i gas inerti e reattivi per il tuo laboratorio

- Quali sono i metodi di riscaldamento comuni utilizzati nei forni a muffola a protezione d'atmosfera? Scegli il metodo giusto per il tuo laboratorio

- Come viene utilizzata una fornace a camera ad atmosfera nella ricerca sulle proprietà dei materiali? Sblocca la precisione nella scienza dei materiali

- Quale ruolo svolge un forno a tubo sotto vuoto o a atmosfera nel processo di sinterizzazione dei compositi Al6061/B4C?