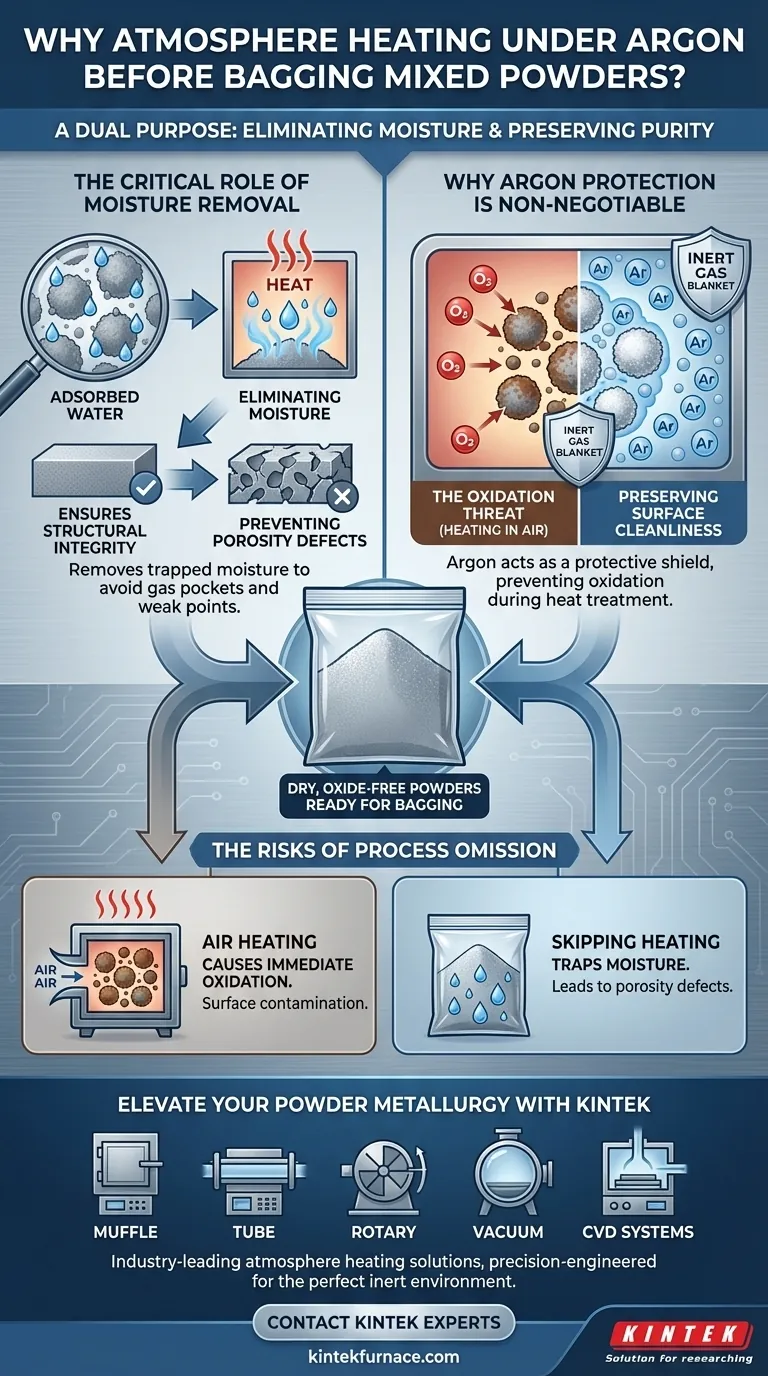

Il riscaldamento in atmosfera sotto argon ha un duplice scopo: eliminare l'umidità preservando rigorosamente la purezza del materiale. Sottoponendo le polveri miste a calore all'interno di un ambiente inerte di argon, i produttori rimuovono efficacemente le molecole d'acqua adsorbite senza esporre le delicate superfici delle polveri all'ossigeno, che altrimenti causerebbe una rapida ossidazione. Questo passaggio è fondamentale per garantire che la polvere sia chimicamente stabile e fisicamente integra prima di essere sigillata nei sacchi.

L'obiettivo principale di questo processo è eliminare i difetti di porosità causati dalla contaminazione da umidità. L'atmosfera di argon agisce come uno scudo protettivo, consentendo il trattamento termico necessario senza indurre ossidazione, garantendo così l'integrità strutturale del prodotto finale.

Il Ruolo Critico della Rimozione dell'Umidità

Eliminazione dell'Acqua Adsorbita

Le polveri miste attraggono e trattengono naturalmente molecole d'acqua sulla loro superficie, un fenomeno noto come adsorbimento. Il riscaldamento della polvere è il metodo più efficace per rimuovere questa umidità intrappolata.

Prevenzione dei Difetti di Porosità

Se l'umidità rimane nella polvere durante le successive lavorazioni, può vaporizzare e creare sacche di gas. Queste sacche portano alla porosità, che sono vuoti microscopici che indeboliscono il materiale finale.

Garanzia dell'Integrità Strutturale

Rimuovendo l'umidità prima dell'insacchettamento, si minimizza il rischio di difetti interni. Ciò garantisce che il componente finale mantenga la densità e la resistenza previste.

Perché la Protezione con Argon è Non Negoziabile

La Minaccia dell'Ossidazione

Il calore accelera le reazioni chimiche, rendendo le polveri altamente suscettibili all'ossidazione se esposte all'aria. L'utilizzo di un'attrezzatura per il riscaldamento in atmosfera crea un ambiente controllato che esclude l'ossigeno.

La Funzione del Gas Inerte

L'argon è un gas inerte, il che significa che non reagisce chimicamente con le polveri metalliche. Crea una "coperta" attorno alle particelle durante il ciclo di riscaldamento.

Preservazione della Pulizia della Superficie

Questo ambiente protettivo garantisce che, mentre l'umidità viene rimossa, la superficie della polvere rimanga metallica e pulita. Una superficie pulita è essenziale per un corretto legame e prestazioni nelle fasi successive di produzione.

I Rischi dell'Omissione del Processo

La Conseguenza del Riscaldamento all'Aria

Tentare di asciugare le polveri in aria normale scambierebbe un problema con un altro. Mentre l'umidità potrebbe evaporare, il calore causerebbe l'immediata ossidazione delle particelle di polvere.

Il Costo della Ritenzione di Umidità

Saltare del tutto il passaggio di riscaldamento per evitare l'ossidazione lascia l'umidità intrappolata nel sacco. Questa acqua residua funge da contaminante diretto, portando a inevitabili difetti di porosità nel prodotto finale.

Fare la Scelta Giusta per il Tuo Obiettivo

Questo processo funge da gate di qualità finale prima che il materiale venga sigillato per lo stoccaggio o il trasporto. Per massimizzare l'efficacia della preparazione della tua polvere:

- Se il tuo obiettivo principale è Ridurre i Difetti: Dai priorità al ciclo di riscaldamento per garantire che tutta l'umidità adsorbita venga completamente rimossa, eliminando la causa principale della porosità.

- Se il tuo obiettivo principale è la Chimica della Superficie: Monitora rigorosamente l'ambiente di argon per impedire che tracce di ossigeno compromettano la pulizia della polvere durante la fase di riscaldamento.

Il riscaldamento controllato sotto argon è l'unico modo per ottenere polveri asciutte e prive di ossido pronte per applicazioni ad alte prestazioni.

Tabella Riassuntiva:

| Requisito di Processo | Scopo e Beneficio | Impatto dell'Omissione |

|---|---|---|

| Protezione con Argon | Previene l'ossidazione della polvere creando uno scudo inerte | Contaminazione della polvere e ossidazione della superficie |

| Riscaldamento in Atmosfera | Elimina l'umidità adsorbita dalle superfici delle polveri | Vaporizzazione che porta a sacche di gas e porosità |

| Passaggio Pre-Insacchettamento | Garantisce stabilità chimica e fisica a lungo termine | Umidità intrappolata che causa difetti interni del materiale |

Eleva la Tua Metallurgia delle Polveri con KINTEK

Non lasciare che umidità o ossidazione compromettano l'integrità del tuo materiale. KINTEK fornisce soluzioni leader del settore per il riscaldamento in atmosfera, inclusi sistemi Muffola, Tubolari, Rotativi, Sottovuoto e CVD, tutti ingegnerizzati con precisione per fornire l'ambiente inerte perfetto per le tue polveri. Supportati da ricerca e sviluppo e produzione esperti, i nostri sistemi sono completamente personalizzabili per soddisfare le tue esigenze di produzione uniche.

Pronto a eliminare la porosità e garantire risultati privi di ossido? Contatta oggi stesso gli esperti KINTEK per trovare il forno ad alta temperatura ideale per il tuo laboratorio o la tua linea di produzione.

Guida Visiva

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Come un forno a ossidazione termica facilita la trasformazione di fase del vanadio metallico? Impara l'ottimizzazione di V2O5

- Cos'è un forno a muffola? Lo strumento definitivo per la lavorazione in atmosfera controllata

- Quali sono le diverse configurazioni disponibili per i forni a atmosfera inerte? Trova la soluzione perfetta per il tuo trattamento termico

- Quali sono le principali applicazioni industriali dei forni a atmosfera? Essenziali per la lavorazione dei materiali ad alta temperatura

- Qual è la struttura di un forno a crogiolo? Sblocca il trattamento termico di precisione con un design a camera sigillata

- Quali sono i vantaggi dell'utilizzo di un forno ad atmosfera controllata? Ottenere una lavorazione e una qualità precise dei materiali

- In che modo l'ambiente protetto dall'azoto avvantaggia la carbonizzazione della biomassa? Sblocca i segreti della pirolisi ad alta resa

- Qual è lo scopo della ricottura di film sottili preparati in un ambiente di argon? Ottimizzare la struttura e prevenire l'ossidazione