In breve, un forno a cassetta ad atmosfera controllata è un forno industriale ad alta temperatura con una capacità aggiuntiva critica: la capacità di sostituire l'aria all'interno della sua camera sigillata con un gas specifico e controllato. Questa funzione è essenziale per i processi in cui l'esposizione all'ossigeno o ad altri contaminanti presenti nell'aria ad alte temperature rovinerebbe il prodotto finale.

La funzione principale di un forno ad atmosfera controllata non è solo riscaldare un materiale, ma controllare con precisione il suo ambiente chimico durante il riscaldamento. Ciò previene reazioni indesiderate come l'ossidazione (arrugginimento o formazione di scaglia) e consente la creazione di materiali con proprietà specifiche e altamente ingegnerizzate.

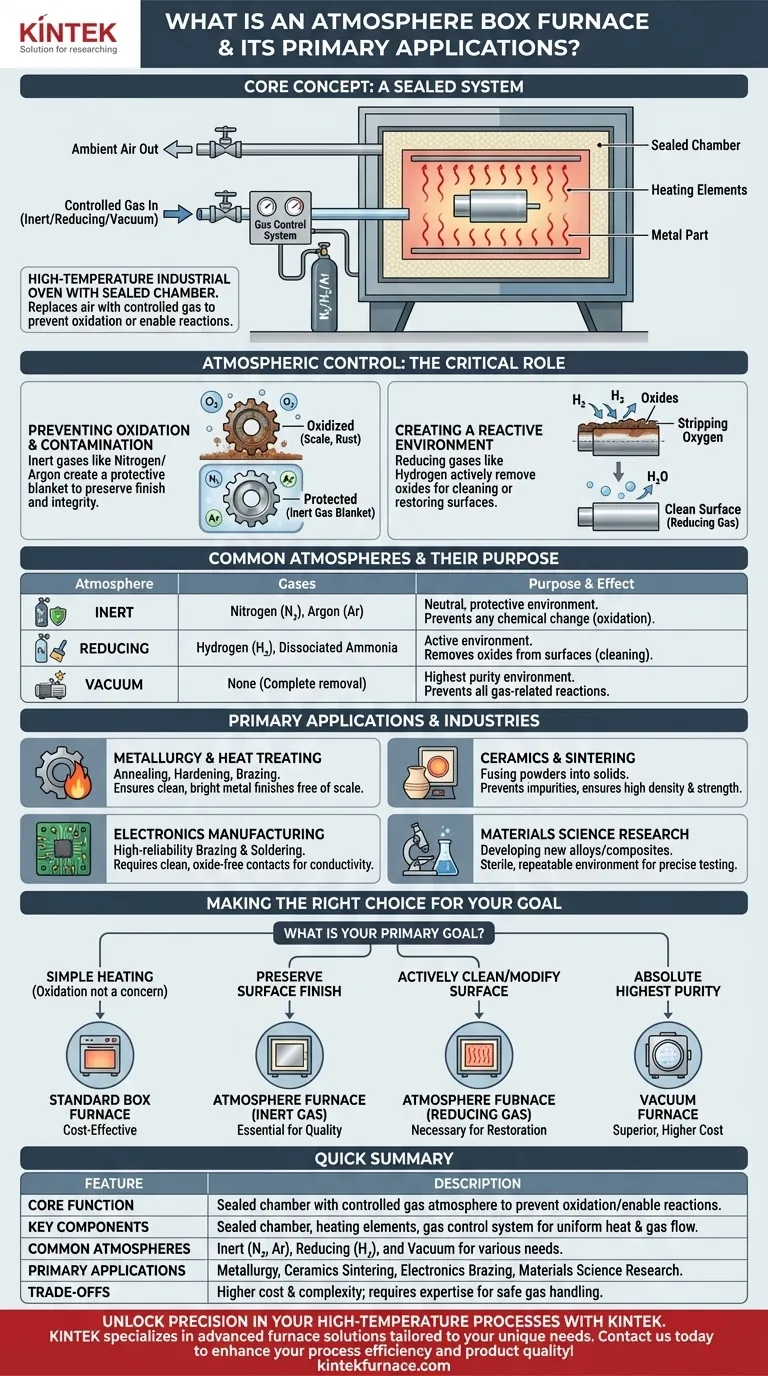

Come funziona un forno a cassetta ad atmosfera controllata

Il concetto fondamentale: un sistema sigillato

Un forno standard riscalda i materiali in aria ambiente. Un forno ad atmosfera controllata, a volte chiamato forno a muffola, opera all'interno di una camera sigillata a forma di cassetta.

Questo design sigillato consente agli operatori di rimuovere prima l'aria ambiente e poi introdurre un gas specifico o creare un vuoto, stabilendo un'”atmosfera” controllata.

Componenti chiave

Il sistema è costruito attorno a tre componenti principali:

- La camera sigillata: una scatola resistente alle alte temperature, spesso rivestita con isolamento ceramico, progettata per impedire la fuoriuscita o l'ingresso di gas.

- Elementi riscaldanti: questi circondano la camera per fornire un calore uniforme e precisamente controllato, spesso raggiungendo temperature molto elevate.

- Sistema di controllo del gas: un sistema di tubi, valvole e manometri che purga l'aria dalla camera e immette il gas desiderato a una velocità controllata.

I modelli avanzati includono controllori programmabili per automatizzare i cicli di temperatura e flusso di gas, garantendo la ripetibilità del processo e la sicurezza.

Il ruolo critico del controllo atmosferico

Il controllo dell'atmosfera è essenziale per prevenire reazioni chimiche distruttive e, in alcuni casi, per promuovere quelle benefiche.

Prevenzione dell'ossidazione e della contaminazione

Ad alte temperature, la maggior parte dei metalli e molti altri materiali reagiscono aggressivamente con l'ossigeno. Questo processo, l'ossidazione, crea uno strato di scaglia o ossido sulla superficie del materiale, alterandone le dimensioni, la finitura e le proprietà.

Sostituendo l'aria con un gas inerte come l'azoto o l'argon, il forno crea una coperta protettiva attorno al materiale, prevenendo completamente l'ossidazione.

Creazione di un ambiente reattivo

A volte, l'obiettivo non è prevenire una reazione, ma causarne una specifica.

Un forno può essere riempito con un gas riducente, come l'idrogeno, per rimuovere attivamente gli atomi di ossigeno dalla superficie di un materiale. Questa è una tecnica comune per pulire o ripristinare componenti ossidati.

Atmosfere comuni e il loro scopo

- Inerte (Azoto, Argon): un ambiente neutro e protettivo per prevenire qualsiasi cambiamento chimico.

- Riducente (Idrogeno, Ammoniaca Dissociata): un ambiente attivo utilizzato per rimuovere gli ossidi dalla superficie di un materiale.

- Sotto vuoto: la completa rimozione di tutti i gas, fornendo l'ambiente di lavorazione più puro possibile e prevenendo qualsiasi reazione legata al gas.

Applicazioni e industrie primarie

La capacità di controllare l'ambiente di un materiale ad alte temperature rende questi forni indispensabili nella produzione e nella ricerca avanzata.

Metallurgia e trattamento termico

I forni ad atmosfera controllata vengono utilizzati per processi come ricottura, tempra e brasatura dei metalli. Garantiscono che i componenti escano dal calore con una finitura pulita e brillante, privi di scaglia e scolorimento causati dall'ossidazione.

Ceramica e sinterizzazione

La sinterizzazione è il processo di fusione di materiali in polvere (come ceramiche o metalli) in una massa solida utilizzando il calore. Eseguire questo in un'atmosfera controllata previene l'intrappolamento di impurità nel prodotto finale e garantisce densità e resistenza superiori.

Fabbricazione di elettronica

Quando si uniscono componenti elettronici, qualsiasi ossidazione sui contatti metallici può ostacolare la conduttività elettrica. Un forno ad atmosfera controllata fornisce l'ambiente pulito necessario per la brasatura e la saldatura ad alta affidabilità.

Ricerca sui materiali

Per gli scienziati che sviluppano nuove leghe, compositi o materiali avanzati, un forno ad atmosfera controllata fornisce un ambiente sterile e ripetibile. Consente loro di testare come un materiale si comporta in condizioni termiche e chimiche precise.

Comprendere i compromessi

Sebbene potente, un forno ad atmosfera controllata non è sempre lo strumento giusto per il lavoro.

Maggiore complessità e costo

Le guarnizioni, l'impianto idraulico del gas e i sistemi di controllo rendono questi forni significativamente più complessi e costosi di un forno standard a circolazione d'aria.

Richieste operative

L'utilizzo di un forno ad atmosfera controllata richiede maggiore competenza. La gestione del flusso di gas, l'assicurazione che la camera sia correttamente purgata dall'aria e il mantenimento di una tenuta perfetta sono fondamentali per il successo. Lavorare con gas infiammabili come l'idrogeno introduce anche significativi protocolli di sicurezza.

Limitazioni della lavorazione in batch

Essendo un tipo di forno a cassetta, i materiali vengono caricati, lavorati e scaricati in lotti individuali. Questa operazione "intermittente" è meno adatta per linee di produzione continue ad alto volume dove i forni a nastro trasportatore sono più efficienti.

Fare la scelta giusta per il tuo obiettivo

Decidere se hai bisogno di un forno ad atmosfera controllata dipende dalla qualità richiesta del tuo pezzo finale.

- Se il tuo obiettivo principale è semplicemente riscaldare un materiale dove l'ossidazione superficiale non è un problema: Un forno a cassetta standard, non ad atmosfera controllata, è più conveniente e più semplice da usare.

- Se il tuo obiettivo principale è preservare la finitura superficiale e l'integrità del materiale ad alta temperatura: Un forno ad atmosfera controllata che utilizza un gas inerte (azoto o argon) è essenziale.

- Se il tuo obiettivo principale è pulire attivamente o modificare la chimica superficiale del materiale: È necessario un forno in grado di gestire un gas riducente (come l'idrogeno).

- Se il tuo obiettivo principale è ottenere la massima purezza assoluta con zero interazione atmosferica: Un forno a vuoto è la scelta superiore, anche se spesso più costosa.

In definitiva, la scelta del forno giusto dipende dal fatto che tu stia semplicemente applicando calore o ingegnerizzando con precisione le proprietà finali di un materiale.

Tabella riassuntiva:

| Caratteristica | Descrizione |

|---|---|

| Funzione principale | Camera sigillata con atmosfera gassosa controllata per prevenire l'ossidazione e consentire reazioni chimiche specifiche durante il riscaldamento. |

| Componenti chiave | Camera sigillata, elementi riscaldanti, sistema di controllo del gas per calore uniforme e flusso di gas. |

| Atmosfere comuni | Inerte (es. azoto, argon), riducente (es. idrogeno) e sotto vuoto per varie esigenze di lavorazione. |

| Applicazioni primarie | Metallurgia (ricottura, tempra), sinterizzazione ceramica, brasatura elettronica e ricerca sui materiali. |

| Compromessi | Costo e complessità maggiori rispetto ai forni standard; richiede competenza per un funzionamento sicuro con gas come l'idrogeno. |

Sblocca la precisione nei tuoi processi ad alta temperatura con KINTEK

Stai affrontando sfide con l'ossidazione dei materiali o risultati incoerenti nel tuo laboratorio? KINTEK è specializzata in soluzioni avanzate di forni ad alta temperatura su misura per le tue esigenze uniche. Sfruttando la nostra eccezionale ricerca e sviluppo e la produzione interna, offriamo una linea di prodotti diversificata che include forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera controllata e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che possiamo soddisfare con precisione le tue esigenze sperimentali, sia che tu sia nel campo della metallurgia, della ceramica, dell'elettronica o della ricerca sui materiali.

Non lasciare che i problemi atmosferici ostacolino le tue innovazioni—contattaci oggi per discutere come i nostri forni possono migliorare l'efficienza del tuo processo e la qualità del prodotto!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Quali sono i benefici ambientali dell'uso di gas inerti nei forni? Riduci i Rifiuti e le Emissioni per un Processo più Ecologico

- Quali sono i vantaggi del trattamento termico in atmosfera inerte? Prevenire l'ossidazione e preservare l'integrità del materiale

- A cosa serve l'azoto in un forno? Prevenire l'ossidazione e controllare la qualità del trattamento termico

- Qual è lo scopo principale del trattamento termico? Trasformare le proprietà dei metalli per prestazioni superiori

- Cosa significa inerte nelle atmosfere dei forni? Proteggere i materiali dall'ossidazione con gas inerti.